DVS_Bericht_386LP

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Durch das Anstellen der Düse unter Berücksichtigung eines horizontalen Versatzes in Richtung des<br />

Randbereiches der Spurgeometrie, besteht die Möglichkeit, dass zu den Seiten abflachende<br />

Beschichtungsprofil auszugleichen [7]. Das Kippen der Düse führt außerdem dazu, dass ein nahezu<br />

senkrechter Auftragswinkel gewahrt wird, sodass nachteilige Auswirkungen auf die Auftragseffizienz<br />

unterbunden werden [7]. Somit besteht jede Schicht aus einer mittleren sowie einer linken und rechten Spur,<br />

wobei die mittlere Spur stets zuerst aufgetragen werden muss.<br />

3 Experimentelle Untersuchungen<br />

3.1 Verfahrensprinzip und Zielkriterien<br />

Um einen Vergleich mit bestehenden Aufbaustrategien zu ermöglichen, wird die Fertigung einer vertikalen<br />

Steggeometrie angestrebt, die im Bereich additiver Fertigungsverfahren eine gängige Testgeometrie darstellt.<br />

Darüber hinaus bildet die Herstellung einer solchen Struktur die Grundlage für die Fertigung geometrisch<br />

komplexerer Freiformkörper. Von grundlegender Bedeutung bei der Entwicklung einer Aufbaustrategie ist die<br />

Bestimmung relevanter Einflussgrößen hinsichtlich des Schichtentstehungsprozesses. Auf Basis der zuvor<br />

beschriebenen Aufbaustrategie wird zunächst eine Spur unter einem Auftragswinkel von 90° (mittlere Spur)<br />

aufgetragen. Im Anschluss werden die beiden seitlichen „Ausgleichsspuren“ durch das Neigen der<br />

Kaltgaskanone um einen Winkel von θ = 30° aufgebracht [7]. Zusätzlich werden die beiden seitlichen Spuren<br />

um einen seitlichen Versatz von s = 2σ (bezogen auf die Breite einer Einzelspur bei gleichen Parametern)<br />

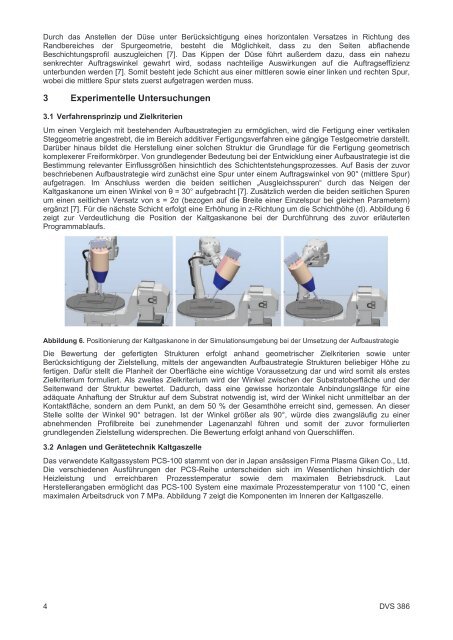

ergänzt [7]. Für die nächste Schicht erfolgt eine Erhöhung in z-Richtung um die Schichthöhe (d). Abbildung 6<br />

zeigt zur Verdeutlichung die Position der Kaltgaskanone bei der Durchführung des zuvor erläuterten<br />

Programmablaufs.<br />

Abbildung 6. Positionierung der Kaltgaskanone in der Simulationsumgebung bei der Umsetzung der Aufbaustrategie<br />

Die Bewertung der gefertigten Strukturen erfolgt anhand geometrischer Zielkriterien sowie unter<br />

Berücksichtigung der Zielstellung, mittels der angewandten Aufbaustrategie Strukturen beliebiger Höhe zu<br />

fertigen. Dafür stellt die Planheit der Oberfläche eine wichtige Voraussetzung dar und wird somit als erstes<br />

Zielkriterium formuliert. Als zweites Zielkriterium wird der Winkel zwischen der Substratoberfläche und der<br />

Seitenwand der Struktur bewertet. Dadurch, dass eine gewisse horizontale Anbindungslänge für eine<br />

adäquate Anhaftung der Struktur auf dem Substrat notwendig ist, wird der Winkel nicht unmittelbar an der<br />

Kontaktfläche, sondern an dem Punkt, an dem 50 % der Gesamthöhe erreicht sind, gemessen. An dieser<br />

Stelle sollte der Winkel 90° betragen. Ist der Winkel größer als 90°, würde dies zwangsläufig zu einer<br />

abnehmenden Profilbreite bei zunehmender Lagenanzahl führen und somit der zuvor formulierten<br />

grundlegenden Zielstellung widersprechen. Die Bewertung erfolgt anhand von Querschliffen.<br />

3.2 Anlagen und Gerätetechnik Kaltgaszelle<br />

Das verwendete Kaltgassystem PCS-100 stammt von der in Japan ansässigen Firma Plasma Giken Co., Ltd.<br />

Die verschiedenen Ausführungen der PCS-Reihe unterscheiden sich im Wesentlichen hinsichtlich der<br />

Heizleistung und erreichbaren Prozesstemperatur sowie dem maximalen Betriebsdruck. Laut<br />

Herstellerangaben ermöglicht das PCS-100 System eine maximale Prozesstemperatur von 1100 °C, einen<br />

maximalen Arbeitsdruck von 7 MPa. Abbildung 7 zeigt die Komponenten im Inneren der Kaltgaszelle.<br />

4<br />

<strong>DVS</strong> 386