DVS_Bericht_386LP

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Aufgrund hoher erreichbarer Aufbauraten in Verbindung mit dem geringen Wärmeeintrag und den sich daraus<br />

ergebenden Eigenschaften, zeigt das Verfahren ein großes Potential sowohl für den Einsatz auf dem Gebiet<br />

der additiven Fertigung zur Herstellung von Freiformkörpern als auch im Kontext von Reparaturanwendungen<br />

für beschädigte Bauteile [6]. Bei der Fertigung mehrlagiger Aufträge unter einem Auftragswinkel von 90° bildet<br />

sich ein gaußförmiges Spurprofil, welches sich bei fortwährender Materialablagerung zu einer dreieckigen<br />

Spurgeometrie entwickelt. Die Entstehung dieser ist im Wesentlichen auf die unterschiedlichen<br />

Geschwindigkeiten der Pulverpartikel im Spritzstrahl zurückzuführen [7]. Sobald die dreieckige Spurgeometrie<br />

vollständig ausgebildet ist, verhindert diese eine weitere Materialanbindung, sodass im Anschluss auftreffende<br />

Pulverpartikel an den Seitenflächen der dreieckigen Kontur abgeschieden werden [7]. Dieser Effekt verhindert<br />

bereits die Fertigung geometrisch primitiver Freiformkörper, sodass die Anwendung einer – auf die<br />

entstehende Spurgeometrie angepasste – Aufbaustrategie zwingend notwendig ist.<br />

2 Stand der Technik<br />

2.1 Kaltgasspritzen – Grundlagen und Verfahrensprinzip<br />

Die Bezeichnung „Kaltgasspritzen“ ist auf die im Rahmen der Verfahrensentwicklung nicht oder kaum<br />

aufgeheizten Gasströme zurückzuführen [8]. Heutzutage wird hingegen mit aufgeheizten Gasströmen von bis<br />

zu 1100°C gearbeitet. Das Erhitzen des Gasstromes begünstigt zum einen die Anhaftung der Pulverpartikel<br />

auf dem Substrat, da eine erhöhte Gastemperatur mit einer erhöhten Partikeltemperatur einhergeht und<br />

letztendlich in einem verbessertem Verformungsverhalten der Partikel beim Aufprall resultiert [8, 9]. Zum<br />

anderen wird mit steigender Temperatur die lokale Schallgeschwindigkeit des Gases erhöht, sodass sich eine<br />

gesteigerte Strömungsgeschwindigkeit des Pulvergasstromes einstellt und die Partikel mit einer höheren<br />

Geschwindigkeit auf das Substrat treffen [8].<br />

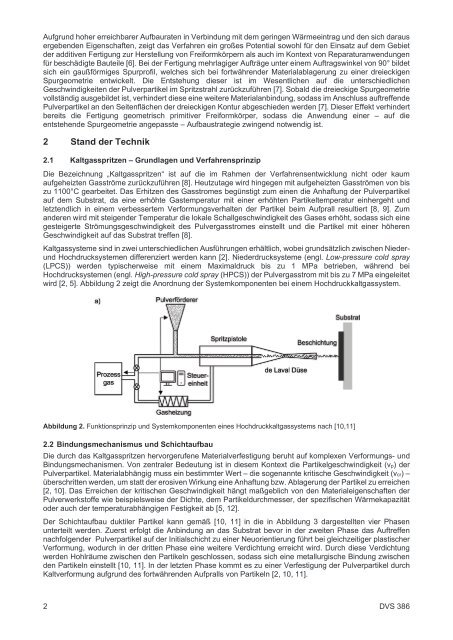

Kaltgassysteme sind in zwei unterschiedlichen Ausführungen erhältlich, wobei grundsätzlich zwischen Niederund<br />

Hochdrucksystemen differenziert werden kann [2]. Niederdrucksysteme (engl. Low-pressure cold spray<br />

(LPCS)) werden typischerweise mit einem Maximaldruck bis zu 1 MPa betrieben, während bei<br />

Hochdrucksystemen (engl. High-pressure cold spray (HPCS)) der Pulvergasstrom mit bis zu 7 MPa eingeleitet<br />

wird [2, 5]. Abbildung 2 zeigt die Anordnung der Systemkomponenten bei einem Hochdruckkaltgassystem.<br />

Abbildung 2. Funktionsprinzip und Systemkomponenten eines Hochdruckkaltgassystems nach [10,11]<br />

2.2 Bindungsmechanismus und Schichtaufbau<br />

Die durch das Kaltgasspritzen hervorgerufene Materialverfestigung beruht auf komplexen Verformungs- und<br />

Bindungsmechanismen. Von zentraler Bedeutung ist in diesem Kontext die Partikelgeschwindigkeit (vp) der<br />

Pulverpartikel. Materialabhängig muss ein bestimmter Wert – die sogenannte kritische Geschwindigkeit (vcr) –<br />

überschritten werden, um statt der erosiven Wirkung eine Anhaftung bzw. Ablagerung der Partikel zu erreichen<br />

[2, 10]. Das Erreichen der kritischen Geschwindigkeit hängt maßgeblich von den Materialeigenschaften der<br />

Pulverwerkstoffe wie beispielsweise der Dichte, dem Partikeldurchmesser, der spezifischen Wärmekapazität<br />

oder auch der temperaturabhängigen Festigkeit ab [5, 12].<br />

Der Schichtaufbau duktiler Partikel kann gemäß [10, 11] in die in Abbildung 3 dargestellten vier Phasen<br />

unterteilt werden. Zuerst erfolgt die Anbindung an das Substrat bevor in der zweiten Phase das Auftreffen<br />

nachfolgender Pulverpartikel auf der Initialschicht zu einer Neuorientierung führt bei gleichzeitiger plastischer<br />

Verformung, wodurch in der dritten Phase eine weitere Verdichtung erreicht wird. Durch diese Verdichtung<br />

werden Hohlräume zwischen den Partikeln geschlossen, sodass sich eine metallurgische Bindung zwischen<br />

den Partikeln einstellt [10, 11]. In der letzten Phase kommt es zu einer Verfestigung der Pulverpartikel durch<br />

Kaltverformung aufgrund des fortwährenden Aufpralls von Partikeln [2, 10, 11].<br />

2<br />

<strong>DVS</strong> 386