Nº 84, Septiembre/September 2012 - Ohl

Nº 84, Septiembre/September 2012 - Ohl

Nº 84, Septiembre/September 2012 - Ohl

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

La estructura monocapa se apoya sobre diez estructuras<br />

metálicas en forma de “banana” que cuelgan del mástil<br />

central. La unión de la monocapa a las “bananas” se realiza<br />

mediante un sistema de tornillo regulable que se ha soldado<br />

a unas ménsulas colocadas para tal fi n.<br />

Las barras de la malla espacial monocapa son perfi les rectangulares<br />

de 120x80x4 mm, calidad S275J2H según la<br />

norma UNE-EN 10219-1:2007. Las tapas extremas de dichas<br />

barras son chapas de espesores 15 y 20 mm de calidad<br />

S355J2+N (anterior S355J2G3), según UNE-EN 10025-<br />

2:2006. Los discos son cilindros macizos de diámetros<br />

entre 130 y 290mm cuyo material es acero al carbono C55E<br />

ó C55R según UNE-EN 10083-1, o UNE-EN 10250-1. (F1150,<br />

F1152 según antigua norma UNE-EN 36011).<br />

El resto de materiales y secciones se constituyen con chapas,<br />

tubos y conos de acero de espesores variables hasta<br />

20mm y con calidades S275JR/JO, S355J2+N (anterior<br />

S355J2G3) según UNE-EN 10025-2:2006.<br />

Para poder encajar la geometría de la estructura monocapa<br />

a la realidad de la obra, se hizo un modelo con elementos<br />

fi nitos tanto de la estructura monocapa como de las “bananas”,<br />

con el fi n de que las condiciones de contorno fueran<br />

lo más parecidas a la realidad.<br />

Piel exterior<br />

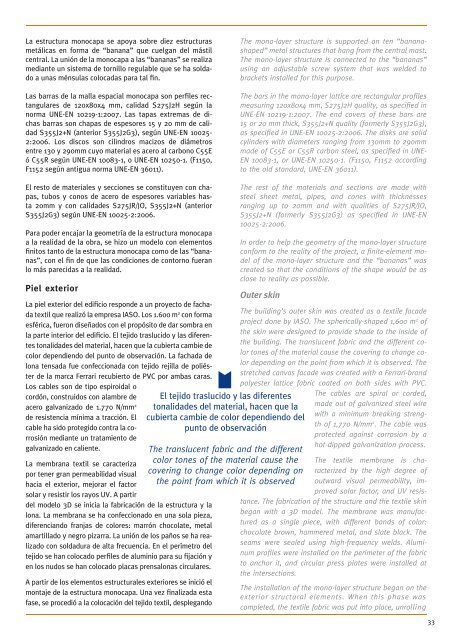

La piel exterior del edifi cio responde a un proyecto de fachada<br />

textil que realizó la empresa IASO. Los 1.600 m 2 con forma<br />

esférica, fueron diseñados con el propósito de dar sombra en<br />

la parte interior del edifi cio. El tejido traslucido y las diferentes<br />

tonalidades del material, hacen que la cubierta cambie de<br />

color dependiendo del punto de observación. La fachada de<br />

lona tensada fue confeccionada con tejido rejilla de poliéster<br />

de la marca Ferrari recubierto de PVC por ambas caras.<br />

Los cables son de tipo espiroidal o<br />

cordón, construidos con alambre de<br />

acero galvanizado de 1.770 N/mm 2<br />

de resistencia mínima a tracción. El<br />

cable ha sido protegido contra la corrosión<br />

mediante un tratamiento de<br />

galvanizado en caliente.<br />

La membrana textil se caracteriza<br />

por tener gran permeabilidad visual<br />

hacia el exterior, mejorar el factor<br />

solar y resistir los rayos UV. A partir<br />

del modelo 3D se inicia la fabricación de la estructura y la<br />

lona. La membrana se ha confeccionado en una sola pieza,<br />

diferenciando franjas de colores: marrón chocolate, metal<br />

amartillado y negro pizarra. La unión de los paños se ha realizado<br />

con soldadura de alta frecuencia. En el perímetro del<br />

tejido se han colocado perfi les de aluminio para su fi jación y<br />

en los nudos se han colocado placas prensalonas circulares.<br />

A partir de los elementos estructurales exteriores se inició el<br />

montaje de la estructura monocapa. Una vez fi nalizada esta<br />

fase, se procedió a la colocación del tejido textil, desplegando<br />

El tejido traslucido y las diferentes<br />

tonalidades del material, hacen que la<br />

cubierta cambie de color dependiendo del<br />

punto de observación<br />

The translucent fabric and the different<br />

color tones of the material cause the<br />

covering to change color depending on<br />

the point from which it is observed<br />

The mono-layer structure is supported on ten “bananashaped”<br />

metal structures that hang from the central mast.<br />

The mono-layer structure is connected to the “bananas”<br />

using an adjustable screw system that was welded to<br />

brackets installed for this purpose.<br />

The bars in the mono-layer lattice are rectangular profi les<br />

measuring 120x80x4 mm, S275J2H quality, as specifi ed in<br />

UNE-EN 10219-1:2007. The end covers of these bars are<br />

15 or 20 mm thick, S355J2+N quality (formerly S355J2G3),<br />

as specifi ed in UNE-EN 10025-2:2006. The disks are solid<br />

cylinders with diameters ranging from 130mm to 290mm<br />

made of C55E or C55R carbon steel, as specifi ed in UNE-<br />

EN 10083-1, or UNE-EN 10250-1. (F1150, F1152 according<br />

to the old standard, UNE-EN 36011).<br />

The rest of the materials and sections are made with<br />

steel sheet metal, pipes, and cones with thicknesses<br />

ranging up to 20mm and with qualities of S275JR/JO,<br />

S355J2+N (formerly S355J2G3) as specifi ed in UNE-EN<br />

10025-2:2006.<br />

In order to help the geometry of the mono-layer structure<br />

conform to the reality of the project, a fi nite-element model<br />

of the mono-layer structure and the “bananas” was<br />

created so that the conditions of the shape would be as<br />

close to reality as possible.<br />

Outer skin<br />

The building’s outer skin was created as a textile facade<br />

project done by IASO. The spherically-shaped 1,600 m 2 of<br />

the skin were designed to provide shade to the inside of<br />

the building. The translucent fabric and the different color<br />

tones of the material cause the covering to change color<br />

depending on the point from which it is observed. The<br />

stretched canvas facade was created with a Ferrari-brand<br />

polyester lattice fabric coated on both sides with PVC.<br />

The cables are spiral or corded,<br />

made out of galvanized steel wire<br />

with a minimum breaking strength<br />

of 1,770 N/mm 2 . The cable was<br />

protected against corrosion by a<br />

hot-dipped galvanization process.<br />

The textile membrane is characterized<br />

by the high degree of<br />

outward visual permeability, improved<br />

solar factor, and UV resistance.<br />

The fabrication of the structure and the textile skin<br />

began with a 3D model. The membrane was manufactured<br />

as a single piece, with different bands of color:<br />

chocolate brown, hammered metal, and slate black. The<br />

seams were sealed using high-frequency welds. Aluminum<br />

profi les were installed on the perimeter of the fabric<br />

to anchor it, and circular press plates were installed at<br />

the intersections.<br />

The installation of the mono-layer structure began on the<br />

exterior structural elements. When this phase was<br />

completed, the textile fabric was put into place, unrolling<br />

33