sfogliabile_AL_n6_dicembre

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Two major factors outside the control of the foundry are<br />

atmospheric temperature and humidity and in many locations<br />

in the world there can be massive changes between<br />

the summer and winter seasons (Figure 5).<br />

The impact of variations in humidity and foundry temperature<br />

on the rate of hydrogen removal and hydrogen additionishugeandsothesemustbetakenintoaccountwhen<br />

decidingonmelttreatmentparameterstoachievetrue<br />

Process Control.<br />

Other important factors are the rotor itself, the alloy composition<br />

and the alloy temperature as well as the furnace<br />

or ladle geometry.<br />

For maximum control of the degassing process we need<br />

to know:<br />

• Alloy concerned<br />

• Ladle or furnace size and shape<br />

• Temperatureofthemelt<br />

•Atmospheric Humidity and Temperature<br />

inthefurnacesection<br />

•Rotor type, size and age<br />

• Required target hydrogen for the<br />

casting concerned<br />

If we have this information, then by using the Foseco Degassing<br />

Model software we can define the parameters for a two<br />

stagedegassingtreatment(Figure6).Byutilizingthesoftware<br />

a sophisticated Foundry Degassing Unit can therefore<br />

decide which rotor speed and nitrogen flow should be used<br />

to achieve a certain quality standard<br />

of alloy at that particular moment in<br />

time in that foundry (Figure 7). The<br />

foundry can define the final hydrogen<br />

content and decide whether to<br />

aimforthelowestnitrogenusage,<br />

thelongestrotorservicelifeormidrange<br />

degassing. If treatment time is<br />

a bottleneck and cleanliness is not<br />

the most important issue then the<br />

foundry can even ask for the shortest<br />

degassing time. As the rotor ages<br />

so the treatment can adjust accordingly.<br />

The parameters of every treatment<br />

are also stored for maximum<br />

traceability.<br />

A degassing unit that thinks for itself,<br />

adjusts the treatment parameters and records all the details<br />

is surely Intelligent Degassing and will offer the foundry<br />

the following advantages:<br />

• Optimised, cost effective melt treatment<br />

• Cleaning, Grain refinement and Hydrogen control<br />

all in one treatment<br />

• Catering for changes in Atmospheric conditions<br />

• Single button input from the operator<br />

• The required quality standard achieved every time<br />

• Full traceability of treatment parameters<br />

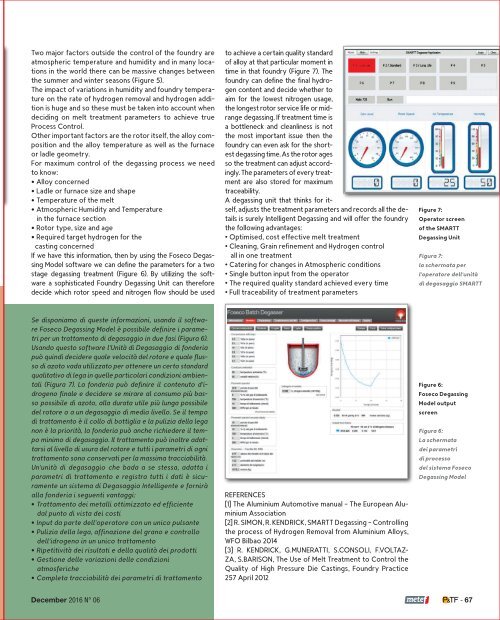

Figure 7:<br />

Operator screen<br />

of the SMARTT<br />

Degassing Unit<br />

Figura 7:<br />

laschermataper<br />

l’operatore dell’unità<br />

di degasaggio SMARTT<br />

Se disponiamo di queste informazioni, usando il software<br />

Foseco Degassing Model è possibile definire i parametriperuntrattamentodidegasaggioinduefasi(Figura6).<br />

Usando questo software l’Unità di Degasaggio di fonderia<br />

può quindi decidere quale velocità del rotore e quale flusso<br />

di azoto vada utilizzato per ottenere un certo standard<br />

qualitativo di lega in quelle particolari condizioni ambientali<br />

(Figura 7). La fonderia può definire il contenuto d’idrogenofinaleedecideresemirarealconsumopiùbasso<br />

possibile di azoto, alla durata utile più lunga possibile<br />

delrotoreoaundegasaggiodimediolivello.Seiltempo<br />

di trattamento è il collo di bottiglia e la pulizia della lega<br />

non è la priorità, la fonderia può anche richiedere il tempominimodidegasaggio.Iltrattamentopuòinoltreadattarsiallivellodiusuradelrotoreetuttiiparametridiogni<br />

trattamento sono conservati per la massima tracciabilità.<br />

Un’unità di degasaggio che bada a se stessa, adatta i<br />

parametri di trattamento e registra tutti i dati è sicuramente<br />

un sistema di Degasaggio Intelligente e fornirà<br />

alla fonderia i seguenti vantaggi:<br />

• Trattamento dei metalli ottimizzato ed efficiente<br />

dalpuntodivista deicosti<br />

• Input da parte dell’operatore con un unico pulsante<br />

• Pulizia della lega, affinazione del grano e controllo<br />

dell’idrogeno in un unico trattamento<br />

• Ripetitività dei risultati e della qualità dei prodotti<br />

• Gestione delle variazioni delle condizioni<br />

atmosferiche<br />

• Completa tracciabilità dei parametri di trattamento<br />

REFERENCES<br />

[1] The Aluminium Automotive manual – The European Aluminium<br />

Association<br />

[2]R.SIMON,R.KENDRICK,SMARTTDegassing–Controlling<br />

the process of Hydrogen Removal from Aluminium Alloys,<br />

WFO Bilbao 2014<br />

[3] R. KENDRICK, G.MUNERATTI, S.CONSOLI, F.VOLTAZ-<br />

ZA, S.BARISON, The Use of Melt Treatment to Control the<br />

Quality of High Pressure Die Castings, Foundry Practice<br />

257 April 2012<br />

Figure 6:<br />

Foseco Degassing<br />

Model output<br />

screen<br />

Figura 6:<br />

La schermata<br />

dei parametri<br />

di processo<br />

del sistema Foseco<br />

Degassing Model<br />

December 2016 N° 06<br />

- 67