Werkstofftechnik Maschinenbau

Werkstofftechnik Maschinenbau

Werkstofftechnik Maschinenbau

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

6.4 Wärmebehandlung der Stähle 237<br />

Beim gebrochenen Härten wird der Stahl zuerst schroff (meist in Wasser) ab ge schreckt. Nach Er rei chen<br />

einer bestimm ten Abfangtemperatur (etwa 300°C bis 400°C) wird das Werk stück ent nommen und in Öl<br />

weiter bis auf Raum temperatur abge kühlt (Bild 3b, Seite 236). Das gebrochene Härten ver bindet die Vorteile<br />

des schnel len Abküh lens (führt zu mehr oder weniger voll ständiger Mar ten sitbil dung) mit einer geringen<br />

Ver zugs- und Rissnei gung, da unterhalb der Abfangtemperatur lang sam abge kühlt wird und damit<br />

ein besse rer Tempera tur aus gleich zwi schen Rand und Kern stattfinden kann.<br />

Beim Warmbadhärten, auch als iso thermes Härten bezeichnet, wird der Stahl zunächst in einem Warmbad<br />

(Warmbadhärteöle, Salz- oder Metallschmelzen, Wirbelbetten), des sen Tempera tur ge ring fügig<br />

über der Temperatur des Mar tensit-Startpunk tes (M S-Tem pera tur) liegt, abge schreckt. Nach ei ner gewis<br />

sen Haltezeit auf Bad tem peratur, die dem Tem peratur ausgleich zwischen Rand und Kern des Werk -<br />

stücks dient, er folgt die mit einer Martensitbil dung verbun dene wei tere Abküh lung an ru hender Luft<br />

oder in Öl bis auf Raum temperatur (Bild 3c, Seite 236). Für das Warmbadhärten sind in der Regel nur<br />

Werkstücke mit kleinen Quer schnitten geeignet,<br />

da das Warm bad dem Werk stück die Wärme we -<br />

sent lich langsamer ent zieht als bei spiels weise Öl<br />

oder Wasser.<br />

6.4.4.12 Abschrecken und Abschreckmittel<br />

Nach dem Austenitisieren und einem zweck ent -<br />

spre chenden kurzen Halten wird das Werk stück mit<br />

ei ner für die geforderte Härtung entsprechenden<br />

Ge schwindigkeit abgekühlt. Die Abkühlung muss<br />

dabei so erfolgen, dass die Perlit- und Bainitbildung<br />

unter drückt wird und eine weitgehende Umwandlung<br />

des Austenits in der Martensitstufe erfolgt.<br />

Hier zu muss die Abkühlgeschwindigkeit in den betreffenden<br />

Be reichen des Werk stücks größer sein<br />

als die obere kritische Abkühlgeschwindigkeit (Kapitel<br />

6.4.4.6). Er folgt die Abkühlung schneller als an<br />

ruhender Luft, dann spricht man nach DIN EN 10052<br />

von Ab schrecken.<br />

Die am häufigsten verwendeten flüs sigen Ab -<br />

schreck mittel (z.B. Was ser oder Öl) ent ziehen dem<br />

Bau teil die Wärme nicht gleich mä ßig. In flüssigen<br />

Ab schreckmitteln, de ren Siede temperatur unterhalb<br />

der Härte tempe ratur liegt, läuft der Abkühl vor -<br />

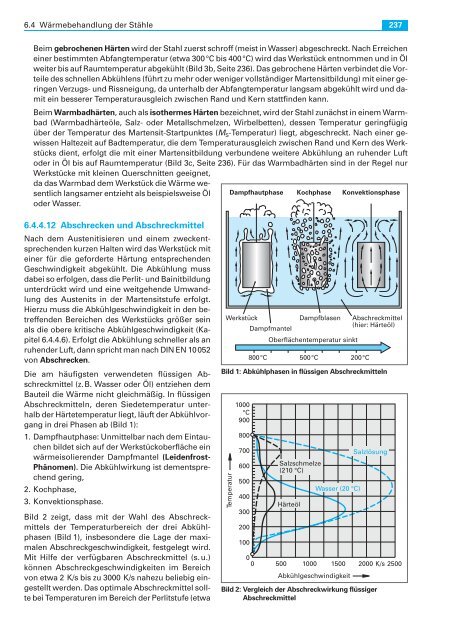

gang in drei Phasen ab (Bild 1):<br />

1. Dampfhautphase: Unmittelbar nach dem Eintau -<br />

chen bildet sich auf der Werk stücko berflä che ein<br />

wärme isolierender Dampf man tel (Leidenfrost-<br />

Phänomen). Die Ab kühlwir kung ist dement spre -<br />

chend ge ring,<br />

2. Kochphase,<br />

3. Konvektionsphase.<br />

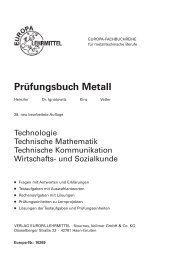

Bild 2 zeigt, dass mit der Wahl des Ab schreck -<br />

mit tels der Tempe raturbe reich der drei Ab kühl -<br />

phasen (Bild 1), insbeson dere die Lage der maximalen<br />

Abschreckge schwindigkeit, festge legt wird.<br />

Mit Hilfe der verfügbaren Abschreckmittel (s.u.)<br />

können Ab schreck geschwindigkeiten im Be reich<br />

von etwa 2 K/s bis zu 3000 K/s na hezu be lie big ein -<br />

ge stellt werden. Das optimale Ab schreckmit tel sollte<br />

bei Temperatu ren im Be reich der Perlitstufe (etwa<br />

Bild 1: Abkühlphasen in flüssigen Abschreckmitteln<br />

Bild 2: Vergleich der Abschreckwirkung flüssiger<br />

Abschreckmittel