Sonderausgabe Boeing 787 Dreamliner - FACC

Sonderausgabe Boeing 787 Dreamliner - FACC

Sonderausgabe Boeing 787 Dreamliner - FACC

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

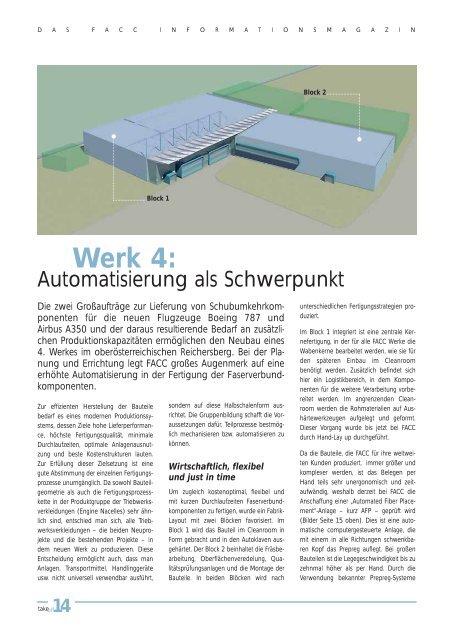

Block 2<br />

Block 1<br />

Werk 4:<br />

Automatisierung als Schwerpunkt<br />

Die zwei Großaufträge zur Lieferung von Schubumkehrkomponenten<br />

für die neuen Flugzeuge <strong>Boeing</strong> <strong>787</strong> und<br />

Airbus A350 und der daraus resultierende Bedarf an zusätzlichen<br />

Produktionskapazitäten ermöglichen den Neubau eines<br />

4. Werkes im oberösterreichischen Reichersberg. Bei der Planung<br />

und Errichtung legt <strong>FACC</strong> großes Augenmerk auf eine<br />

erhöhte Automatisierung in der Fertigung der Faserverbundkomponenten.<br />

Zur effizienten Herstellung der Bauteile<br />

bedarf es eines modernen Produktionssystems,<br />

dessen Ziele hohe Lieferperformance,<br />

höchste Fertigungsqualität, minimale<br />

Durchlaufzeiten, optimale Anlagenausnutzung<br />

und beste Kostenstrukturen lauten.<br />

Zur Erfüllung dieser Zielsetzung ist eine<br />

gute Abstimmung der einzelnen Fertigungsprozesse<br />

unumgänglich. Da sowohl Bauteilgeometrie<br />

als auch die Fertigungsprozesskette<br />

in der Produktgruppe der Triebwerksverkleidungen<br />

(Engine Nacelles) sehr ähnlich<br />

sind, entschied man sich, alle Triebwerksverkleidungen<br />

– die beiden Neuprojekte<br />

und die bestehenden Projekte – in<br />

dem neuen Werk zu produzieren. Diese<br />

Entscheidung ermöglicht auch, dass man<br />

Anlagen, Transportmittel, Handlinggeräte<br />

usw. nicht universell verwendbar ausführt,<br />

sondern auf diese Halbschalenform ausrichtet.<br />

Die Gruppenbildung schafft die Voraussetzungen<br />

dafür, Teilprozesse bestmöglich<br />

mechanisieren bzw. automatisieren zu<br />

können.<br />

Wirtschaftlich, flexibel<br />

und just in time<br />

Um zugleich kostenoptimal, flexibel und<br />

mit kurzen Durchlaufzeiten Faserverbundkomponenten<br />

zu fertigen, wurde ein Fabrik-<br />

Layout mit zwei Blöcken favorisiert. Im<br />

Block 1 wird das Bauteil im Cleanroom in<br />

Form gebracht und in den Autoklaven ausgehärtet.<br />

Der Block 2 beinhaltet die Fräsbearbeitung,<br />

Oberflächenveredelung, Qualitätsprüfungsanlagen<br />

und die Montage der<br />

Bauteile. In beiden Blöcken wird nach<br />

unterschiedlichen Fertigungsstrategien produziert.<br />

Im Block 1 integriert ist eine zentrale Kernefertigung,<br />

in der für alle <strong>FACC</strong> Werke die<br />

Wabenkerne bearbeitet werden, wie sie für<br />

den späteren Einbau im Cleanroom<br />

benötigt werden. Zusätzlich befindet sich<br />

hier ein Logistikbereich, in dem Komponenten<br />

für die weitere Verarbeitung vorbereitet<br />

werden. Im angrenzenden Cleanroom<br />

werden die Rohmaterialien auf Aushärtewerkzeugen<br />

aufgelegt und geformt.<br />

Dieser Vorgang wurde bis jetzt bei <strong>FACC</strong><br />

durch Hand-Lay up durchgeführt.<br />

Da die Bauteile, die <strong>FACC</strong> für ihre weltweiten<br />

Kunden produziert, immer größer und<br />

komplexer werden, ist das Belegen per<br />

Hand teils sehr unergonomisch und zeitaufwändig,<br />

weshalb derzeit bei <strong>FACC</strong> die<br />

Anschaffung einer „Automated Fiber Placement“-Anlage<br />

– kurz AFP – geprüft wird<br />

(Bilder Seite 15 oben). Dies ist eine automatische<br />

computergesteuerte Anlage, die<br />

mit einem in alle Richtungen schwenkbaren<br />

Kopf das Prepreg auflegt. Bei großen<br />

Bauteilen ist die Legegeschwindigkeit bis zu<br />

zehnmal höher als per Hand. Durch die<br />

Verwendung bekannter Prepreg-Systeme<br />

takeoff 14