867,. Â Â Â Â Â - Ford

867,. Â Â Â Â Â - Ford

867,. Â Â Â Â Â - Ford

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

26<br />

fordreport<br />

VERMISCHTES/RÄTSEL<br />

VE VERM RM RMIS IS ISCH CH C TE TES/ S/ S/RÄ RÄ RÄTS TS TSEL EL E<br />

Ein frischer Wind<br />

weht im Kanal<br />

Im Klima-Windkanal Merkenich können Autos künftig bei Windgeschwindigkeiten<br />

von bis zu 230 Stundenkilometern getestet werden.<br />

Beim aufwändigen Umbau des Kanals wurden unter anderem zwei<br />

Antriebsmotoren erneuert – und auch einige „Überraschungen“<br />

warteten auf das Umbau-Team.<br />

Ein <strong>Ford</strong> C-MAX steht verlassen in einer Art<br />

Tunnel. Die Hinterräder sind festgeschnallt.<br />

Plötzlich hört man ein Brummen, und in<br />

unmittelbarer Nähe setzt sich ein Rotor in<br />

Bewegung. Der Durchmesser des gigantischen<br />

Propellers beträgt 4,80 Meter. Er dreht<br />

sich zum Schluss mit 600 Umdrehungen pro<br />

Minute und erzeugt dabei mächtig viel Wind.<br />

„Wir machen für Sie den Wind sichtbar“, sagt<br />

Michael Steup, Ingenieur im Klima-Windkanal<br />

in Merkenich. Er deutet dabei auf eine grüne<br />

Anzeige, welche die Windgeschwindigkeit<br />

misst. Innerhalb von nicht einmal 20 Sekunden<br />

ist die Zahl von null auf 230 Stundenkilometer<br />

geschnellt. In den Gesichtern sieht man<br />

Staunen.<br />

Voller Stolz demonstrierte das Klima-Windkanal-Team<br />

die Erneuerungen nach dem Umbau,<br />

der rund vier Monate dauerte. Bei einer<br />

Feierstunde wurden die Teamleistung und die<br />

nagelneuen Errungenschaften gewürdigt.<br />

Beim Umbau arbeitete ein 40-köpfi ges Experten-Team<br />

Hand in Hand. Die Firma EDAG sowie<br />

<strong>Ford</strong>ler aus den Bereichen Instandhaltung,<br />

Klimawindkanal, PD Factory und Arbeitssicherheit<br />

realisierten den Umbau. Die <strong>Ford</strong><br />

Werksfeuerwehr half bei Schweißarbeiten.<br />

„Der Windkanal hätte damals jeden Tag ausfallen<br />

können, jetzt funktioniert er super und<br />

ist viel leistungsfähiger als vorher“, berichtet<br />

Dr. Franz-Josef Laermann, Executive Director<br />

Oktober 2008<br />

der europäischen Produktentwicklung. Die<br />

alte Technik des Windkanals hatte 33 Jahre<br />

lang ihren Dienst getan. Grund des Umbaus<br />

waren Schäden am Antriebsmotor des Gebläses.<br />

Diese waren irreparabel und sorgten<br />

für einzelne Ausfälle. „So einen Motor spontan<br />

neu bestellen zu müssen, bringt eine Wartezeit<br />

von sechs bis zwölf Monaten mit sich“, so<br />

Steup, „dieser Wartezeit sind wir bewusst aus<br />

dem Weg gegangen und haben den alten<br />

Antriebsmotor nicht spontan, sondern geplant<br />

gewechselt“. Ein weiterer Grund für den Umbau<br />

war das Limit in Bezug auf die Windgeschwindigkeit<br />

mit höchstens 200 Stundenkilometern.<br />

„Die Autos fahren heute schneller als<br />

in den 70gern, und deswegen ist es wichtig,<br />

die Wagen auch bei höheren Geschwindigkeiten<br />

testen zu können“, so Maxim Bierbach,<br />

auch Ingenieur im Windkanal.<br />

Bei den Umbauarbeiten mussten technische<br />

Komponenten erneuert werden. Der Antriebsmotor<br />

für das Gebläse wurde ausgetauscht,<br />

sowie der Antriebsmotor für den „Dyno“ – dieser<br />

simuliert im Windkanal die Straße auf der<br />

das Auto fährt. Der Rollenprüfstand für diese<br />

„Straße“ wurde neu gelagert. Und der Dyno<br />

wurde neu beschichtet, damit er griffi ger ist.<br />

Ebenfalls erneuert wurde die Leistungselektronik<br />

sowie das Leitsystem. „Das Leitsystem<br />

ist das Gehirn des Windkanals“, so Steup „hier<br />

kontrolliert man, wie schnell der Wind sein soll<br />

oder wie warm“. Dieses System gibt erheblich<br />

mehr Rückmeldungen als das vorige und erlaubt<br />

so mehr Übersicht über wichtige Daten.<br />

Den Transformator hat das Expertenteam<br />

auch ausgetauscht. Dieser wandelt die elektrische<br />

Spannung um, weil die Spannung aus<br />

dem Netz 6.000 Volt beträgt, der Windkanal<br />

aber eine Spannung von 690 Volt benötigt.<br />

Als besonders herausfordernd erwies sich<br />

der Ausbau des Dyno-Motors: Diese Anlage<br />

befi ndet sich im Keller, von dem eine Luke<br />

herausführt. Der Motor war nur geringfügig<br />

kleiner als die Öffnung. Dies bedeutete für das<br />

Team echte „Millimeter-Arbeit“, als der Motor<br />

aus dem Kellerraum herausgehoben werden<br />

musste. Bei den Umbauarbeiten kamen außerdem<br />

zwei Überraschungen ans Tageslicht:<br />

In den Kabelschächten hatte sich Ungeziefer<br />

über die Isolationen von einigen Kabeln hergemacht<br />

und die so genannten „Nasenstreben“<br />

– diese gehören zur Antriebsmaschine des<br />

Gebläses – waren durch Kondenswasser<br />

verrostet. Vorbeugend wurde der Bereich<br />

isoliert. Mit mehr Leistung bei beiden Motoren<br />

und einem verbesserten Leitsystem können<br />

die <strong>Ford</strong>ler nun wieder prüfen, wie sich klimatische<br />

Bedingungen auf die Autos auswirken<br />

– ob Sonne, Regen oder Wind.<br />

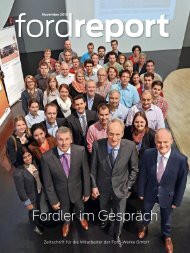

V.l.n.r.: Maxim Bierbach, Projektmanagement Windkanal, Dirk Schmitz, Leiter<br />

Windkanäle, Michael Schulz, Michael Hahn, Julian Bartz (alle EDAG), Michael<br />

Steup, Projektleiter Windkanal, Manfred Hohmann, EDAG<br />

FOTOS: L. STEIN