O+P Fluidtechnik 4/2016

O+P Fluidtechnik 4/2016

O+P Fluidtechnik 4/2016

- TAGS

- pneumatik

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

ANTRIEBE<br />

Verglichen mit Gleichung 1 zeigt sich, dass die Eleganz dieser<br />

Lösung darin besteht, den Triebwerksdruck (dp) bei gleichzeitig<br />

hohem Bremsdruck zu reduzieren.<br />

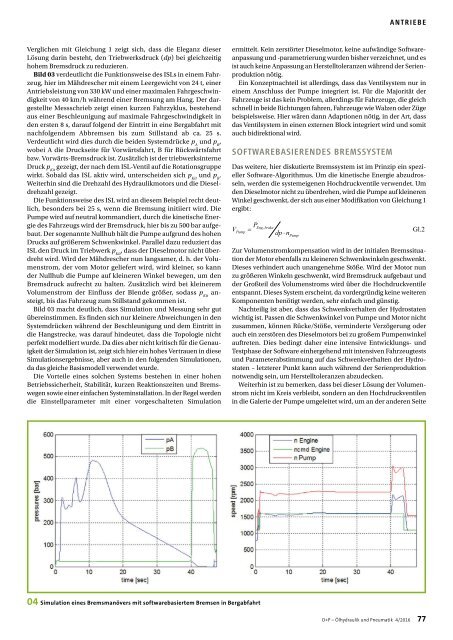

Bild 03 verdeutlicht die Funktionsweise des ISLs in einem Fahrzeug,<br />

hier im Mähdrescher mit einem Leergewicht von 24 t, einer<br />

Antriebsleistung von 330 kW und einer maximalen Fahrgeschwindigkeit<br />

von 40 km/h während einer Bremsung am Hang. Der dargestellte<br />

Messschrieb zeigt einen kurzen Fahrzyklus, bestehend<br />

aus einer Beschleunigung auf maximale Fahrgeschwindigkeit in<br />

den ersten 8 s, darauf folgend der Eintritt in eine Bergabfahrt mit<br />

nachfolgendem Abbremsen bis zum Stillstand ab ca. 25 s.<br />

Verdeutlicht wird dies durch die beiden Systemdrücke p A<br />

und p B<br />

,<br />

wobei A die Druckseite für Vorwärtsfahrt, B für Rückwärtsfahrt<br />

bzw. Vorwärts-Bremsdruck ist. Zusätzlich ist der triebwerksinterne<br />

Druck p Kit<br />

gezeigt, der nach dem ISL-Ventil auf die Rotationsgruppe<br />

wirkt. Sobald das ISL aktiv wird, unterscheiden sich p Kit<br />

und p B<br />

.<br />

Weiterhin sind die Drehzahl des Hydraulikmotors und die Dieseldrehzahl<br />

gezeigt.<br />

Die Funktionsweise des ISL wird an diesem Beispiel recht deutlich,<br />

besonders bei 25 s, wenn die Bremsung initiiert wird. Die<br />

Pumpe wird auf neutral kommandiert, durch die kinetische Energie<br />

des Fahrzeugs wird der Bremsdruck, hier bis zu 500 bar aufgebaut.<br />

Der sogenannte Nullhub hält die Pumpe aufgrund des hohen<br />

Drucks auf größerem Schwenkwinkel. Parallel dazu reduziert das<br />

ISL den Druck im Triebwerk p Kit<br />

, dass der Dieselmotor nicht überdreht<br />

wird. Wird der Mähdrescher nun langsamer, d. h. der Volumenstrom,<br />

der vom Motor geliefert wird, wird kleiner, so kann<br />

der Nullhub die Pumpe auf kleineren Winkel bewegen, um den<br />

Bremsdruck aufrecht zu halten. Zusätzlich wird bei kleinerem<br />

Volumenstrom der Einfluss der Blende größer, sodass p Kit<br />

ansteigt,<br />

bis das Fahrzeug zum Stillstand gekommen ist.<br />

Bild 03 macht deutlich, dass Simulation und Messung sehr gut<br />

übereinstimmen. Es finden sich nur kleinere Abweichungen in den<br />

Systemdrücken während der Beschleunigung und dem Eintritt in<br />

die Hangstrecke, was darauf hindeutet, dass die Topologie nicht<br />

perfekt modelliert wurde. Da dies aber nicht kritisch für die Genauigkeit<br />

der Simulation ist, zeigt sich hier ein hohes Vertrauen in diese<br />

Simulationsergebnisse, aber auch in den folgenden Simulationen,<br />

da das gleiche Basismodell verwendet wurde.<br />

Die Vorteile eines solchen Systems bestehen in einer hohen<br />

Betriebssicherheit, Stabilität, kurzen Reaktionszeiten und Bremswegen<br />

sowie einer einfachen Systeminstallation. In der Regel werden<br />

die Einstellparameter mit einer vorgeschalteten Simulation<br />

ermittelt. Kein zerstörter Dieselmotor, keine aufwändige Softwareanpassung<br />

und -parametrierung wurden bisher verzeichnet, und es<br />

ist auch keine Anpassung an Herstelltoleranzen während der Serienproduktion<br />

nötig.<br />

Ein Konzeptnachteil ist allerdings, dass das Ventilsystem nur in<br />

einem Anschluss der Pumpe integriert ist. Für die Majorität der<br />

Fahrzeuge ist das kein Problem, allerdings für Fahrzeuge, die gleich<br />

schnell in beide Richtungen fahren, Fahrzeuge wie Walzen oder Züge<br />

beispielsweise. Hier wären dann Adaptionen nötig, in der Art, dass<br />

das Ventilsystem in einen externen Block integriert wird und somit<br />

auch bidirektional wird.<br />

SOFTWAREBASIERENDES BREMSSYSTEM<br />

Das weitere, hier diskutierte Bremssystem ist im Prinzip ein spezieller<br />

Software-Algorithmus. Um die kinetische Energie abzudrosseln,<br />

werden die systemeigenen Hochdruckventile verwendet. Um<br />

den Dieselmotor nicht zu überdrehen, wird die Pumpe auf kleineren<br />

Winkel geschwenkt, der sich aus einer Modifikation von Gleichung 1<br />

ergibt:<br />

V<br />

Pump<br />

P<br />

=<br />

Eng brake<br />

,<br />

Gl.2<br />

dp ⋅ n<br />

Pump<br />

Zur Volumenstromkompensation wird in der initialen Bremssituation<br />

der Motor ebenfalls zu kleineren Schwenkwinkeln geschwenkt.<br />

Dieses verhindert auch unangenehme Stöße. Wird der Motor nun<br />

zu größeren Winkeln geschwenkt, wird Bremsdruck aufgebaut und<br />

der Großteil des Volumenstroms wird über die Hochdruckventile<br />

entspannt. Dieses System erscheint, da vordergründig keine weiteren<br />

Komponenten benötigt werden, sehr einfach und günstig.<br />

Nachteilig ist aber, dass das Schwenkverhalten der Hydrostaten<br />

wichtig ist. Passen die Schwenkwinkel von Pumpe und Motor nicht<br />

zusammen, können Rücke/Stöße, verminderte Verzögerung oder<br />

auch ein zerstören des Dieselmotors bei zu großem Pumpenwinkel<br />

auftreten. Dies bedingt daher eine intensive Entwicklungs- und<br />

Testphase der Software einhergehend mit intensiven Fahrzeugtests<br />

und Parameterabstimmung auf das Schwenkverhalten der Hydrostaten<br />

– letzterer Punkt kann auch während der Serienproduktion<br />

notwendig sein, um Herstelltoleranzen abzudecken.<br />

Weiterhin ist zu bemerken, dass bei dieser Lösung der Volumenstrom<br />

nicht im Kreis verbleibt, sondern an den Hochdruckventilen<br />

in die Galerie der Pumpe umgeleitet wird, um an der anderen Seite<br />

04 Simulation eines Bremsmanövers mit softwarebasiertem Bremsen in Bergabfahrt<br />

<strong>O+P</strong> – Ölhydraulik und Pneumatik 4/<strong>2016</strong> 77