antriebstechnik 1-2/2018

antriebstechnik 1-2/2018

antriebstechnik 1-2/2018

- TAGS

- antriebstechnik

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Temperatur in [°C]<br />

Temperatur in [°C]<br />

SENSORIK UND MESSTECHNIK<br />

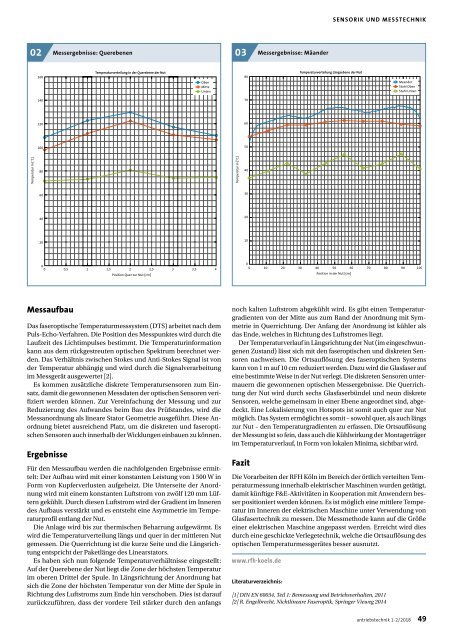

02<br />

Messergebnisse: Querebenen<br />

03<br />

Messergebnisse: Mäander<br />

160<br />

Temperaturverteilung in der Querebene der Nut<br />

Oben<br />

Mitte<br />

Unten<br />

80<br />

Temperaturverteilung Längsebene der Nut<br />

Meander<br />

Stahl Oben<br />

Stahl Unten<br />

140<br />

70<br />

120<br />

60<br />

100<br />

50<br />

80<br />

40<br />

60<br />

30<br />

40<br />

20<br />

20<br />

10<br />

0<br />

0 0,5 1 1,5 2 2,5 3 3,5 4<br />

Position Quer zur Nut [cm]<br />

0<br />

0 10 20 30 40 50 60 70 80 90 100<br />

Position in der Nut [cm]<br />

Messaufbau<br />

Das faseroptische Temperaturmesssystem (DTS) arbeitet nach dem<br />

Puls-Echo-Verfahren. Die Position des Messpunktes wird durch die<br />

Laufzeit des Lichtimpulses bestimmt. Die Temperaturinformation<br />

kann aus dem rückgestreuten optischen Spektrum berechnet werden.<br />

Das Verhältnis zwischen Stokes und Anti-Stokes Signal ist von<br />

der Temperatur abhängig und wird durch die Signalverarbeitung<br />

im Messgerät ausgewertet [2].<br />

Es kommen zusätzliche diskrete Temperatursensoren zum Einsatz,<br />

damit die gewonnenen Messdaten der optischen Sensoren verifiziert<br />

werden können. Zur Vereinfachung der Messung und zur<br />

Reduzierung des Aufwandes beim Bau des Prüfstandes, wird die<br />

Messanordnung als lineare Stator Geometrie ausgeführt. Diese Anordnung<br />

bietet ausreichend Platz, um die diskreten und faseroptischen<br />

Sensoren auch innerhalb der Wicklungen einbauen zu können.<br />

Ergebnisse<br />

Für den Messaufbau werden die nachfolgenden Ergebnisse ermittelt:<br />

Der Aufbau wird mit einer konstanten Leistung von 1 500 W in<br />

Form von Kupferverlusten aufgeheizt. Die Unterseite der Anordnung<br />

wird mit einem konstanten Luftstrom von zwölf 120 mm Lüftern<br />

gekühlt. Durch diesen Luftstrom wird der Gradient im Inneren<br />

des Aufbaus verstärkt und es entsteht eine Asymmetrie im Temperaturprofil<br />

entlang der Nut.<br />

Die Anlage wird bis zur thermischen Beharrung aufgewärmt. Es<br />

wird die Temperaturverteilung längs und quer in der mittleren Nut<br />

gemessen. Die Querrichtung ist die kurze Seite und die Längsrichtung<br />

entspricht der Paketlänge des Linearstators.<br />

Es haben sich nun folgende Temperaturverhältnisse eingestellt:<br />

Auf der Querebene der Nut liegt die Zone der höchsten Temperatur<br />

im oberen Drittel der Spule. In Längsrichtung der Anordnung hat<br />

sich die Zone der höchsten Temperatur von der Mitte der Spule in<br />

Richtung des Luftstroms zum Ende hin verschoben. Dies ist darauf<br />

zurückzuführen, dass der vordere Teil stärker durch den anfangs<br />

noch kalten Luftstrom abgekühlt wird. Es gibt einen Temperaturgradienten<br />

von der Mitte aus zum Rand der Anordnung mit Symmetrie<br />

in Querrichtung. Der Anfang der Anordnung ist kühler als<br />

das Ende, welches in Richtung des Luftstromes liegt.<br />

Der Temperaturverlauf in Längsrichtung der Nut (im eingeschwungenen<br />

Zustand) lässt sich mit den faseroptischen und diskreten Sensoren<br />

nachweisen. Die Ortsauflösung des faseroptischen Systems<br />

kann von 1 m auf 10 cm reduziert werden. Dazu wird die Glasfaser auf<br />

eine bestimmte Weise in der Nut verlegt. Die diskreten Sensoren untermauern<br />

die gewonnenen optischen Messergebnisse. Die Querrichtung<br />

der Nut wird durch sechs Glasfaserbündel und neun diskrete<br />

Sensoren, welche gemeinsam in einer Ebene angeordnet sind, abgedeckt.<br />

Eine Lokalisierung von Hotspots ist somit auch quer zur Nut<br />

möglich. Das System ermöglicht es somit – sowohl quer, als auch längs<br />

zur Nut – den Temperaturgradienten zu erfassen. Die Ortsauflösung<br />

der Messung ist so fein, dass auch die Kühlwirkung der Montageträger<br />

im Temperaturverlauf, in Form von lokalen Minima, sichtbar wird.<br />

Fazit<br />

Die Vorarbeiten der RFH Köln im Bereich der örtlich verteilten Temperaturmessung<br />

innerhalb elektrischer Maschinen wurden getätigt,<br />

damit künftige F&E-Aktivitäten in Kooperation mit Anwendern besser<br />

positioniert werden können. Es ist möglich eine mittlere Temperatur<br />

im Inneren der elektrischen Maschine unter Verwendung von<br />

Glasfasertechnik zu messen. Die Messmethode kann auf die Größe<br />

einer elektrischen Maschine angepasst werden. Erreicht wird dies<br />

durch eine geschickte Verlegetechnik, welche die Ortsauflösung des<br />

optischen Temperaturmessgerätes besser ausnutzt.<br />

www.rfh-koeln.de<br />

Literaturverzeichnis:<br />

[1] DIN EN 60034, Teil 1: Bemessung und Betriebsverhalten, 2011<br />

[2] R. Engelbrecht, Nichtlineare Faseroptik, Springer Vieweg 2014<br />

<strong>antriebstechnik</strong> 1-2/<strong>2018</strong> 49