antriebstechnik 8/2018

antriebstechnik 8/2018

antriebstechnik 8/2018

- TAGS

- antriebstechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Kraft F [N]<br />

Kraft F [N]<br />

F [N]<br />

F [N]<br />

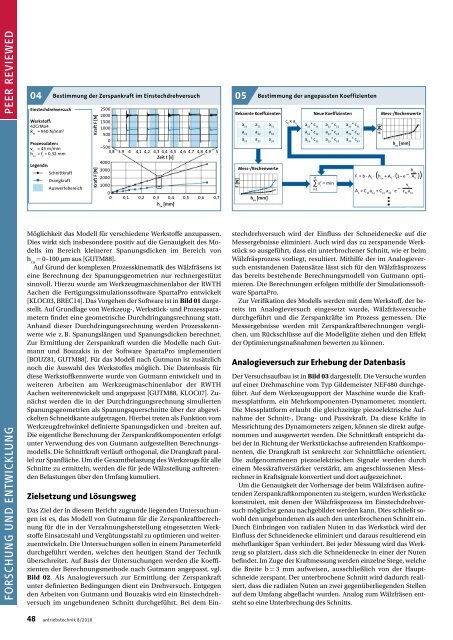

04 Bestimmung der Zerspankraft im Einstechdrehversuch 05 Bestimmung der angepassten Koeffizienten<br />

Einstechdrehversuch<br />

Werkstoff:<br />

42CrMo4<br />

R m<br />

= 950 N/mm 2<br />

Prozessdaten:<br />

v c<br />

= 45 m/min<br />

h cu<br />

= f r<br />

= 0,32 mm<br />

Legende:<br />

Schnittkraft<br />

Drangkraft<br />

Auswertebereich<br />

2500<br />

2000<br />

1500<br />

1000<br />

500<br />

0<br />

–500<br />

3,8 3,9 4 4,1 4,2 4,3 4,4 4,5 4,6 4,7 4,8 4,9 5<br />

Zeit t [s]<br />

4000<br />

3000<br />

2000<br />

1000<br />

0<br />

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7<br />

h cu<br />

[mm]<br />

Bekannte Koeffizienten Neue Koeffizienten Mess-/Rechenwerte<br />

a11 a 21<br />

a 31<br />

c ij<br />

x a ij<br />

a 11<br />

* c 11<br />

a 21<br />

* c 21<br />

a 31<br />

* c 31<br />

a 12<br />

a 22<br />

a 32<br />

a 12<br />

* c 12<br />

a 22<br />

* c 22<br />

a 32<br />

* c 32<br />

a 13<br />

* c 13<br />

a 23<br />

* c 23<br />

a 33<br />

* c 33<br />

a 13<br />

a 23<br />

a 33<br />

F i<br />

= b · A 1<br />

· (h cu<br />

+ A 2<br />

· (1– e – ))<br />

Mess-/Rechenwerte<br />

h cu<br />

[mm]<br />

n<br />

∑ s 2 = min<br />

i<br />

i=1<br />

h cu<br />

[mm]<br />

v c<br />

h cu<br />

A 3<br />

A 1<br />

= C 11<br />

a 11<br />

+ C 21<br />

a 21<br />

· e – c 31<br />

a 31<br />

Möglichkeit das Modell für verschiedene Werkstoffe anzupassen.<br />

Dies wirkt sich insbesondere positiv auf die Genauigkeit des Modells<br />

im Bereich kleinerer Spanungsdicken im Bereich von<br />

h cu<br />

= 0–100 µm aus [GUTM88].<br />

Auf Grund der komplexen Prozesskinematik des Wälzfräsens ist<br />

eine Berechnung der Spanungsgeometrien nur rechnergestützt<br />

sinnvoll. Hierzu wurde am Werkzeugmaschinenlabor der RWTH<br />

Aachen die Fertigungssimulationssoftware SpartaPro entwickelt<br />

[KLOC03, BREC14]. Das Vorgehen der Software ist in Bild 01 dargestellt.<br />

Auf Grundlage von Werkzeug-, Werkstück- und Prozessparametern<br />

findet eine geometrische Durchdringungsrechnung statt.<br />

Anhand dieser Durchdringungsrechnung werden Prozesskennwerte<br />

wie z. B. Spanungslängen und Spanungsdicken berechnet.<br />

Zur Ermittlung der Zerspankraft wurden die Modelle nach Gutmann<br />

und Bouzakis in der Software SpartaPro implementiert<br />

[BOUZ81, GUTM88]. Für das Modell nach Gutmann ist zusätzlich<br />

noch die Auswahl des Werkstoffes möglich. Die Datenbasis für<br />

diese Werkstoffkennwerte wurde von Gutmann entwickelt und in<br />

weiteren Arbeiten am Werkzeugmaschinenlabor der RWTH<br />

Aachen weiterentwickelt und angepasst [GUTM88, KLOC07]. Zunächst<br />

werden die in der Durchdringungsrechnung simulierten<br />

Spanungsgeometrien als Spanungsquerschnitte über der abgewickelten<br />

Schneidkante aufgetragen. Hierbei treten als Funktion vom<br />

Werkzeugdrehwinkel definierte Spanungsdicken und -breiten auf.<br />

Die eigentliche Berechnung der Zerspankraftkomponenten erfolgt<br />

unter Verwendung des von Gutmann aufgestellten Berechnungsmodells.<br />

Die Schnittkraft verläuft orthogonal, die Drangkraft parallel<br />

zur Spanfläche. Um die Gesamtbelastung des Werkzeugs für alle<br />

Schnitte zu ermitteln, werden die für jede Wälzstellung auftretenden<br />

Belastungen über den Umfang kumuliert.<br />

Zielsetzung und Lösungsweg<br />

Das Ziel der in diesem Bericht zugrunde liegenden Untersuchungen<br />

ist es, das Modell von Gutmann für die Zerspankraftberechnung<br />

für die in der Verzahnungsherstellung eingesetzten Werkstoffe<br />

Einsatzstahl und Vergütungsstahl zu optimieren und weiterzuentwickeln.<br />

Die Untersuchungen sollen in einem Parameterfeld<br />

durchgeführt werden, welches den heutigen Stand der Technik<br />

überschreitet. Auf Basis der Untersuchungen werden die Koeffizienten<br />

der Berechnungsmethode nach Gutmann angepasst, vgl.<br />

Bild 02. Als Analogieversuch zur Ermittlung der Zerspankraft<br />

unter definierten Bedingungen dient ein Drehversuch. Entgegen<br />

den Arbeiten von Gutmann und Bouzakis wird ein Einstechdrehversuch<br />

im ungebundenen Schnitt durchgeführt. Bei dem Einstechdrehversuch<br />

wird der Einfluss der Schneidenecke auf die<br />

Messergebnisse eliminiert. Auch wird das zu zerspanende Werkstück<br />

so ausgeführt, dass ein unterbrochener Schnitt, wie er beim<br />

Wälzfräsprozess vorliegt, resultiert. Mithilfe der im Analogieversuch<br />

entstandenen Datensätze lässt sich für den Wälzfräsprozess<br />

das bereits bestehende Berechnungsmodell von Gutmann optimieren.<br />

Die Berechnungen erfolgen mithilfe der Simulationssoftware<br />

SpartaPro.<br />

Zur Verifikation des Modells werden mit dem Werkstoff, der bereits<br />

im Analogieversuch eingesetzt wurde, Wälzfräsversuche<br />

durchgeführt und die Zerspankräfte im Prozess gemessen. Die<br />

Messergebnisse werden mit Zerspankraftberechnungen verglichen,<br />

um Rückschlüsse auf die Modellgüte ziehen und den Effekt<br />

der Optimierungsmaßnahmen bewerten zu können.<br />

Analogieversuch zur Erhebung der Datenbasis<br />

Der Versuchsaufbau ist in Bild 03 dargestellt. Die Versuche wurden<br />

auf einer Drehmaschine vom Typ Gildemeister NEF480 durchgeführt.<br />

Auf dem Werkzeugsupport der Maschine wurde die Kraftmessplattform,<br />

ein Mehrkomponenten-Dynamometer, montiert.<br />

Die Messplattform erlaubt die gleichzeitige piezoelektrische Aufnahme<br />

der Schnitt-, Drang- und Passivkraft. Da diese Kräfte in<br />

Messrichtung des Dynamometers zeigen, können sie direkt aufgenommen<br />

und ausgewertet werden. Die Schnittkraft entspricht dabei<br />

der in Richtung der Werkstückachse auftretenden Kraftkomponenten,<br />

die Drangkraft ist senkrecht zur Schnittfläche orientiert.<br />

Die aufgenommenen piezoelektrischen Signale werden durch<br />

einem Messkraftverstärker verstärkt, am angeschlossenen Messrechner<br />

in Kraftsignale konvertiert und dort aufgezeichnet.<br />

Um die Genauigkeit der Vorhersage der beim Wälzfräsen auftretenden<br />

Zerspankraftkomponenten zu steigern, wurden Werkstücke<br />

konstruiert, mit denen der Wälzfräsprozess im Einstechdrehversuch<br />

möglichst genau nachgebildet werden kann. Dies schließt sowohl<br />

den ungebundenen als auch den unterbrochenen Schnitt ein.<br />

Durch Einbringen von radialen Nuten in das Werkstück wird der<br />

Einfluss der Schneidenecke eliminiert und daraus resultierend ein<br />

mehrflankiger Span verhindert. Bei jeder Messung wird das Werkzeug<br />

so platziert, dass sich die Schneidenecke in einer der Nuten<br />

befindet. Im Zuge der Kraftmessung werden einzelne Stege, welche<br />

die Breite b = 3 mm aufweisen, ausschließlich von der Hauptschneide<br />

zerspant. Der unterbrochene Schnitt wird dadurch realisiert,<br />

dass die radialen Nuten an zwei gegenüberliegenden Stellen<br />

auf dem Umfang abgeflacht wurden. Analog zum Wälzfräsen entsteht<br />

so eine Unterbrechung des Schnitts.<br />

48 <strong>antriebstechnik</strong> 8/<strong>2018</strong>