La gestione degli asset riutilizzabili nella filiera dell’ortofrutta

La gestione degli asset riutilizzabili nella filiera dell ... - Indicod-Ecr

La gestione degli asset riutilizzabili nella filiera dell ... - Indicod-Ecr

- No tags were found...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

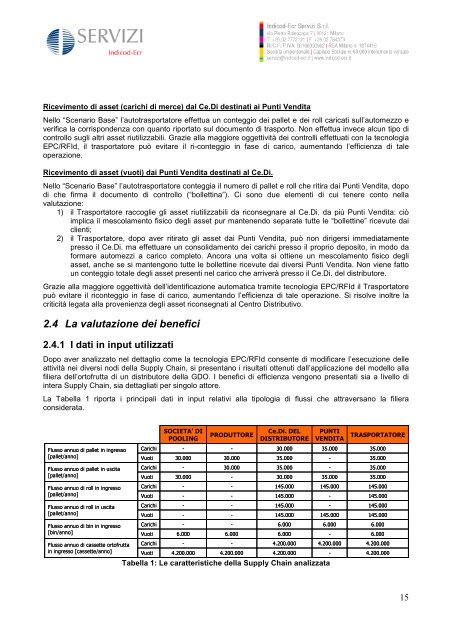

Ricevimento di <strong>asset</strong> (carichi di merce) dal Ce.Di destinati ai Punti VenditaNello “Scenario Base” l’autotrasportatore effettua un conteggio dei pallet e dei roll caricati sull’automezzo everifica la corrispondenza con quanto riportato sul documento di trasporto. Non effettua invece alcun tipo dicontrollo sugli altri <strong>asset</strong> <strong>riutilizzabili</strong>. Grazie alla maggiore oggettività dei controlli effettuati con la tecnologiaEPC/RFId, il trasportatore può evitare il ri-conteggio in fase di carico, aumentando l’efficienza di taleoperazione.Ricevimento di <strong>asset</strong> (vuoti) dai Punti Vendita destinati al Ce.Di.Nello “Scenario Base” l’autotrasportatore conteggia il numero di pallet e roll che ritira dai Punti Vendita, dopodi che firma il documento di controllo (“bollettina”). Ci sono due elementi di cui tenere conto <strong>nella</strong>valutazione:1) il Trasportatore raccoglie gli <strong>asset</strong> <strong>riutilizzabili</strong> da riconsegnare al Ce.Di. da più Punti Vendita: ciòimplica il mescolamento fisico <strong>degli</strong> <strong>asset</strong> pur mantenendo separate tutte le “bollettine” ricevute daiclienti;2) il Trasportatore, dopo aver ritirato gli <strong>asset</strong> dai Punti Vendita, può non dirigersi immediatamentepresso il Ce.Di. ma effettuare un consolidamento dei carichi presso il proprio deposito, in modo daformare automezzi a carico completo. Ancora una volta si ottiene un mescolamento fisico <strong>degli</strong><strong>asset</strong>, anche se si mantengono tutte le bollettine ricevute dai diversi Punti Vendita. Non viene fattoun conteggio totale <strong>degli</strong> <strong>asset</strong> presenti nel carico che arriverà presso il Ce.Di. del distributore.Grazie alla maggiore oggettività dell’identificazione automatica tramite tecnologia EPC/RFId il Trasportatorepuò evitare il riconteggio in fase di carico, aumentando l’efficienza di tale operazione. Si risolve inoltre lacriticità legata alla provenienza <strong>degli</strong> <strong>asset</strong> riconsegnati al Centro Distributivo.2.4 <strong>La</strong> valutazione dei benefici2.4.1 I dati in input utilizzatiDopo aver analizzato nel dettaglio come la tecnologia EPC/RFId consente di modificare l’esecuzione delleattività nei diversi nodi della Supply Chain, si presentano i risultati ottenuti dall’applicazione del modello alla<strong>filiera</strong> <strong>dell’ortofrutta</strong> di un distributore della GDO. I benefici di efficienza vengono presentati sia a livello diintera Supply Chain, sia dettagliati per singolo attore.<strong>La</strong> Tabella 1 riporta i principali dati in input relativi alla tipologia di flussi che attraversano la <strong>filiera</strong>considerata.SOCIETA’ DICe.Di. DELPUNTIPRODUTTOREPOOLINGDISTRIBUTOREVENDITAFlusso annuo di pallet in ingresso[pallet/anno]CarichiVuoti-30.000-30.00030.00035.00035.000-Flusso annuo di pallet in uscita[pallet/anno]CarichiVuoti-30.00030.000-35.00030.000-35.000Flusso annuo di roll in ingressoCarichi--145.000145.000[pallet/anno]Vuoti--145.000-Flusso annuo di roll in uscitaCarichi--145.000-[pallet/anno]Vuoti--145.000145.000Flusso annuo di bin in ingressoCarichi--6.0006.000[bin/anno]Vuoti6.0006.0006.000-Flusso annuo di c<strong>asset</strong>te ortofruttaCarichi--4.200.0004.200.000in ingresso [c<strong>asset</strong>te/anno]Vuoti4.200.0004.200.0004.200.000-Tabella 1: Le caratteristiche della Supply Chain analizzataTRASPORTATORE35.00035.00035.00035.000145.000145.000145.000145.0006.0006.0004.200.0004.200.00015