L'étude "La Métallurgie en France : une nécessité d'innovation" - Dgcis

L'étude "La Métallurgie en France : une nécessité d'innovation" - Dgcis

L'étude "La Métallurgie en France : une nécessité d'innovation" - Dgcis

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

MINEFI / DGE / SIMAP<br />

Les voies de l’innovation dans la métallurgie<br />

Le souti<strong>en</strong> d’un projet industriel associant des métallurgistes, des spécialistes du revêtem<strong>en</strong>t et un cli<strong>en</strong>t<br />

final du domaine automobile, BTP ou aéronautique permettrait de satisfaire certains besoins fonctionnels<br />

id<strong>en</strong>tifiés <strong>en</strong> phase 2, notamm<strong>en</strong>t :<br />

• réduire les coûts<br />

• respecter l’<strong>en</strong>vironnem<strong>en</strong>t<br />

• maîtriser la corrosion ou la durabilité.<br />

6666 <strong>La</strong> métallurgie des poudres<br />

<strong>La</strong> thématique de la métallurgie des poudres regroupe des technologies permettant de relever notamm<strong>en</strong>t<br />

les défis des hautes températures, des structures complexes et de l’allègem<strong>en</strong>t.<br />

<strong>La</strong> métallurgie des poudres compr<strong>en</strong>d la compaction des poudres puis le frittage (égalem<strong>en</strong>t appelé<br />

consolidation). C’est un procédé permettant d’élaborer un matériau solide à partir de poudres métalliques<br />

sans passer par la fusion mais mettant <strong>en</strong> œuvre des techniques thermiques et/ou mécaniques.<br />

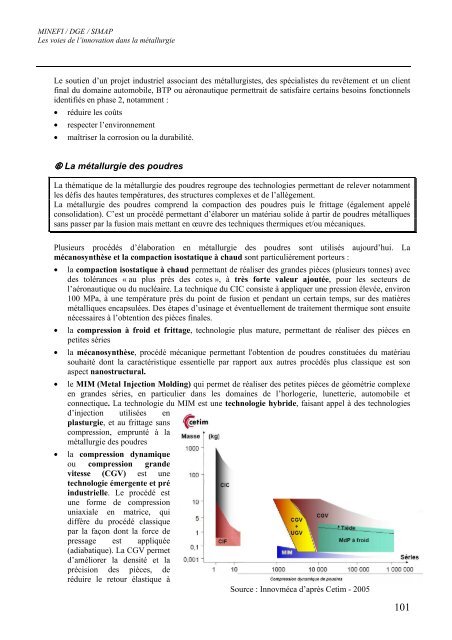

Plusieurs procédés d’élaboration <strong>en</strong> métallurgie des poudres sont utilisés aujourd’hui. <strong>La</strong><br />

mécanosynthèse et la compaction isostatique à chaud sont particulièrem<strong>en</strong>t porteurs :<br />

• la compaction isostatique à chaud permettant de réaliser des grandes pièces (plusieurs tonnes) avec<br />

des tolérances « au plus près des cotes », à très forte valeur ajoutée, pour les secteurs de<br />

l’aéronautique ou du nucléaire. <strong>La</strong> technique du CIC consiste à appliquer <strong>une</strong> pression élevée, <strong>en</strong>viron<br />

100 MPa, à <strong>une</strong> température près du point de fusion et p<strong>en</strong>dant un certain temps, sur des matières<br />

métalliques <strong>en</strong>capsulées. Des étapes d’usinage et év<strong>en</strong>tuellem<strong>en</strong>t de traitem<strong>en</strong>t thermique sont <strong>en</strong>suite<br />

nécessaires à l’obt<strong>en</strong>tion des pièces finales.<br />

• la compression à froid et frittage, technologie plus mature, permettant de réaliser des pièces <strong>en</strong><br />

petites séries<br />

• la mécanosynthèse, procédé mécanique permettant l'obt<strong>en</strong>tion de poudres constituées du matériau<br />

souhaité dont la caractéristique ess<strong>en</strong>tielle par rapport aux autres procédés plus classique est son<br />

aspect nanostructural.<br />

• le MIM (Metal Injection Molding) qui permet de réaliser des petites pièces de géométrie complexe<br />

<strong>en</strong> grandes séries, <strong>en</strong> particulier dans les domaines de l’horlogerie, l<strong>une</strong>tterie, automobile et<br />

connectique. <strong>La</strong> technologie du MIM est <strong>une</strong> technologie hybride, faisant appel à des technologies<br />

d’injection utilisées <strong>en</strong><br />

plasturgie, et au frittage sans<br />

compression, emprunté à la<br />

métallurgie des poudres<br />

• la compression dynamique<br />

ou compression grande<br />

vitesse (CGV) est <strong>une</strong><br />

technologie émerg<strong>en</strong>te et pré<br />

industrielle. Le procédé est<br />

<strong>une</strong> forme de compression<br />

uniaxiale <strong>en</strong> matrice, qui<br />

diffère du procédé classique<br />

par la façon dont la force de<br />

pressage est appliquée<br />

(adiabatique). <strong>La</strong> CGV permet<br />

d’améliorer la d<strong>en</strong>sité et la<br />

précision des pièces, de<br />

réduire le retour élastique à<br />

Source : Innovméca d’après Cetim - 2005<br />

101