5. Technologiefunktionen mit Servoantrieben - FB E+I: Home

5. Technologiefunktionen mit Servoantrieben - FB E+I: Home

5. Technologiefunktionen mit Servoantrieben - FB E+I: Home

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>5.</strong> <strong>Technologiefunktionen</strong> <strong>mit</strong> <strong>Servoantrieben</strong><br />

In der Fertigungstechnik werden viele Bearbeitungsmaschinen <strong>mit</strong> mehreren Antrieben<br />

ausgestattet. Das Maschinenkonzept ist dabei so ausgelegt, dass diese Antriebe in ihrem<br />

Bewegungsablauf Abhängigkeiten untereinander haben. Häufig wird beim Maschinenkonzept<br />

der winkelsynchrone Lauf mehrerer Achsen <strong>mit</strong> und ohne Übersetzungen gefordert.<br />

Ältere Bearbeitungsmaschinen und Sondermaschinen für Automatisierungsaufgaben folgen<br />

einem Maschinenkonzept, das eine zentrale Antriebswelle durch die ganze Maschine hindurch<br />

vorsieht, die Königswelle. Die Königswelle ist ein Maschinenelement. Sie hat an einem Ende<br />

oder an beiden Enden Kegel- oder Kronenräder, so dass eine Drehbewegung in andere<br />

Richtungen übertragen werden kann. Ferner bezeichnet eine Königswelle auch die zentrale<br />

Antriebswelle einer Maschine, die eine Drehbewegung von einem zentralen Antrieb an andere<br />

Stellen der Maschine überträgt, auch wenn sich dabei die Richtung der Kraftübertragung nicht<br />

ändert. Durch mehrere Abtriebe entlang dieser Königswelle werden verschiedene Aggregate<br />

angetrieben. Insbesondere bei Automatisierungsmaschinen werden an diesen Abtrieben<br />

spezielle Getriebe, wie Kurvengetriebe angebaut, welche die für die jeweilige Aufgabe<br />

benötigte Einzelbewegung erzeugen. Eine Eigenschaft dieses Maschinenkonzeptes ist, dass<br />

alle Bewegungen und Aggregate fest gekoppelt <strong>mit</strong> dem Hauptantrieb laufen. Dies bedeutet,<br />

dass für jede Winkelstellung der Königswelle beschrieben ist, in welcher Stellung die<br />

Bewegungen und Aggregate stehen. Konstruktiv ist eine Maschine <strong>mit</strong> Königswelle eine<br />

besondere Herausforderung, weil viele kinematische Randbedingungen beachtet werden<br />

müssen. Auch die Montage der Maschine selbst erfordert besondere Kenntnisse, weil hierfür<br />

gewöhnlich viele zeitraubende Einstell- und Abstimmaufgaben anfallen.<br />

Daher sind Automatisierungsmaschinen nach diesem Maschinenkonzept auch wenig flexibel,<br />

da Änderungen in der Fertigung <strong>mit</strong> Änderungen der Abtriebe an der Königswelle einhergehen.<br />

Mehrspindel-Drehautomaten sind ein klassischer Einsatzfall solcher Antriebe. Auf<br />

ihnen werden z.B. die Großserien von Drehteilen für die Massenproduktion hergestellt.<br />

Die Verwendung der Königswelle in Verbindung <strong>mit</strong> mehreren Abtrieben wurde daher fast<br />

vollständig durch die CNC-Technik in Verbindung <strong>mit</strong> Schritt- oder Servomotoren ersetzt.<br />

Bei Maschinen, wo jedes Aggregat <strong>mit</strong> einem eigenen Antrieb ausgestattet ist, sind die<br />

Bewegungen nicht mechanisch gekoppelt, sondern werden meist durch eine speicherprogrammierbare<br />

elektronische Steuerungen (SPS) koordiniert. Dadurch werden diese<br />

Maschinen in ihrer Verwendung flexibler, und viele Einstell- und Abstimmaufgaben werden<br />

einfacher.<br />

Moderne Servoregler weisen ein vollständig digitales Regelkonzept zum Betrieb von<br />

Synchron- und Asynchronmotoren auf. Sie ermöglichen Momenten-, Drehzahl- und Lageregelung<br />

in einer Regelzykluszeit von weniger als 100 µs. Als Rückführsysteme können<br />

Encoder, Resolver oder SinCos-Geber angeschlossen werden. Abhängig vom verwendeten<br />

Rückführsystem kann die Position auf weniger als 30 Bogensekunden genau bestimmt werden.<br />

Zur Kommunikation zwischen den Servo-Reglern stehen der Leitfrequenzeingang und<br />

Leitfrequenzausgang sowie der CAN-Systembus, der auch für allgemeine Kommunikationsaufgaben<br />

genutzt wird, zur Verfügung. Digitale und analoge Ein- und Ausgänge sowie<br />

Schnittstellen für alle gängigen Feldbussysteme und das Ethernet können für die Einbindung<br />

in das jeweilige Automatisierungskonzept genutzt werden. Komfortable und schnelle<br />

Inbetriebnahme erlaubt die Bediensoftware <strong>mit</strong> vorbereiteten Datensätzen für Motoren und<br />

einfache Anwendungen sowie Datenbank- und Oszilloskopfunktion. Die integrierte SPS kann<br />

für antriebsnahe und reaktionsschnelle Logik-Funktionen genutzt werden. Optionale<br />

Anwendersoftware ermöglicht die Anwendung von komplexen <strong>Technologiefunktionen</strong>.<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 64

<strong>5.</strong>1 Technologiefunktion „Elektrische Welle“<br />

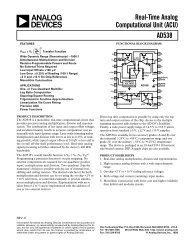

Bei vielen Automatisierungsaufgaben müssen mehrere Servoantriebe synchron zueinander<br />

oder in vorgegebenen Abhängigkeiten betrieben werden. Hierzu werden zwischen den<br />

einzelnen Servoreglern Synchronsignale über die Leitfrequenzein- und -ausgänge oder<br />

spezielle Synchrontelegramme über den Systembus (CAN) verwendet. Im Allgemeinen stellt<br />

ein Servoregler den Master dar – er bildet den sogenannten Leitantrieb – und die weiteren<br />

Servoregler stellen jeweils einen Slave dar. Es kann auch ein Slave für einen weiteren<br />

Servoregler wieder einen Master bilden (Master-Slave-Kaskade).<br />

Bei der Schienenstruktur erhalten alle Antriebe den gleichen Leitwert/Leitwinkel. Bei der<br />

Kaskadenstruktur erhält jeder Antrieb seinen eigenen Leitwert/Leitwinkel, der durch den<br />

vorgelagerten Antrieb gebildet oder nur aufbereitet wird.<br />

IN OUT<br />

Master<br />

Servoregler<br />

IN<br />

OUT<br />

IN<br />

OUT<br />

Slave Slave Slave<br />

Servoregler Servoregler Servoregler<br />

IN<br />

OUT<br />

Schienenstruktur eines<br />

Antriebsverbunds<br />

IN OUT<br />

Master<br />

Servoregler<br />

IN<br />

OUT<br />

IN<br />

OUT<br />

Slave Slave Slave<br />

Servoregler Servoregler Servoregler<br />

IN<br />

OUT<br />

Kaskadenstruktur eines<br />

Antriebsverbunds<br />

Das Verhalten des Antriebsverbundes ist abhängig von dem Wert, der im Master als Übertragungswert<br />

bereitgestellt wird. Die Leitwertübertragung führt zu einem deutlich ruhigeren<br />

Maschinenlauf, allerdings wirken sich Markenkorrekturen oder überlagerte Regelungen sowie<br />

Störgrößen des führenden Antriebs nicht auf den Verbund aus. Die Istwertübertragung führt zu<br />

einem unruhigeren Maschinenlauf. Markenkorrekturen, überlagerte Regelungen sowie Störgrößen<br />

des führenden Antriebs wirken sich auf den Verbund aus.<br />

Bei der Verwendung des Systembusses wird vorteilhaft auch der sogenannte virtuelle Master<br />

eingesetzt, bei dem die Servoregler für die zu synchronisierenden Antriebe alle als Slave am<br />

Systembus in Schienenstruktur betrieben werden. Für die Leitfrequenz wird üblich eine<br />

Motorumdrehung in 2 16 = 65536 Inkremente unterteilt, so dass eine Winkelgenauigkeit für<br />

den Gleichlauf von 20 Bogensekunden erreicht werden kann. Der Synchronlauf im Antriebsverbund<br />

„Elektrische Welle“ kann nur erreicht werden, wenn keiner dieser Servoantriebe an<br />

der Drehmomentbegrenzung M max , I max betrieben wird. Natürlich darf auch keiner dieser<br />

Antriebe seinen maximalen Wert der Drehzahl n max überschreiten. Der Synchronlauf wird <strong>mit</strong><br />

verschiedenen Funktionsbausteinen realisiert, die für die jeweilige Schnittstelle herstellerspezifisch<br />

zugeschnitten sind.<br />

Der Hochlaufgeber ist ein Funktionsbaustein, der die Motorwelle des Slave-Antriebs auf eine<br />

Leitfrequenz (Winkelvorgabe) synchronisiert. Dieser Antrieb führt danach einen winkelsynchronen<br />

Gleichlauf zur Leitfrequenz aus. Mit dem Profilgenerator werden dazu Rampen<br />

erzeugt, die den Winkelsollwert in seinen Zielpunkt führen. Die Aufsynchronisierung wird<br />

ausgelöst, wenn die Nullimpulse oder ein externer Impuls (Touch-Probe) empfangen werden.<br />

Einstellbar sind Differenz-Inkremente zwischen Touch-Probe und Start der Task. Für das<br />

Aufsynchronisieren sind die Hoch- und die Ablaufzeit, die maximale Drehzahl n max während<br />

des Synchronisiervorganges und ein Synchronisierfenster n syn , das die maximale Abweichung<br />

zwischen dem Sollwert der Leitfrequenz und dem Drehzahl-/Winkelsollwert des Antriebes<br />

überwacht, einstellbar. Das Synchronisierfenster n syn wird in Inkrementen vorgegeben;<br />

bei einem Inkrement wird die größte Genauigkeit <strong>mit</strong> 20 Bogensekunden erreicht. Sofern<br />

eine Ruckbegrenzung erforderlich ist, werden S-förmige Rampen verwendet (siehe Kap. <strong>5.</strong>2).<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 65

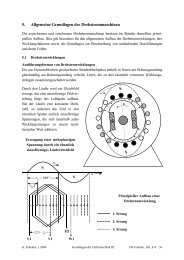

n Ma<br />

n Sl<br />

b syn<br />

1<br />

n syn<br />

t B<br />

2 3 4 5<br />

t K<br />

t V<br />

n soll<br />

1<br />

t 2<br />

n max<br />

n soll<br />

Drehzahl-Zeit-Diagramm der Aufsynchronisierung<br />

t<br />

t<br />

3<br />

4<br />

5<br />

Nullimpuls bzw.<br />

Touch-Probe<br />

Start der Task<br />

n max erreicht<br />

Verzögerung<br />

beginnt<br />

Synchronisierung<br />

erfolgt<br />

Wird während der Aufsynchronisierung die Drehzahl n soll geändert, so wird dieses berücksichtigt.<br />

Die graue Fläche beim Masterantrieb n Ma und die graue Fläche beim Slaveantrieb n Sl<br />

zwischen dem Zeitpunkt t 1 und dem Zeitpunkt t 5 sind gleich, sie entsprechen dem jeweiligen<br />

Winkelsollwert. Da bis zum Start der Task der Slaveantrieb stillsteht, kann die allgemeingültige<br />

Beziehung für die Aufsynchronisierung auch bei Drehzahländerung des Masterantriebs<br />

angegeben werden.<br />

t<br />

5<br />

<br />

t<br />

1<br />

t<br />

5<br />

<br />

n dt n dt<br />

(<strong>5.</strong>1)<br />

Ma<br />

t<br />

2<br />

Sl<br />

Unter Vernachlässigung der Ruckbegrenzung und bei konstanter Drehzahl n Ma des Masterantriebs<br />

während der Aufsynchronisierung kann aus den einstellbaren Größen – Differenzwinkel<br />

T zwischen Touch-Probe und Start der Task, maximale Drehzahl n max , Beschleunigungszeit<br />

t B und Verzögerungszeit t´V – die Zeit t K für die maximale Drehzahl berechnet<br />

werden. Die Einstellwerte für die Beschleunigungs- und Verzögerungszeit, die häufig gleich<br />

sind, beziehen sich immer auf die Drehzahlwerte 0 bis n max bzw. umgekehrt.<br />

T<br />

tV<br />

tB<br />

tV<br />

tB<br />

nMa<br />

nmax<br />

2<br />

2<br />

2<br />

nmax<br />

n<br />

t<br />

Ma<br />

K <br />

<br />

<strong>mit</strong> tV<br />

tV<br />

<br />

(<strong>5.</strong>2)<br />

n n<br />

n<br />

max<br />

Ma<br />

Wird eine Zeit t K < 0 nach Gl. <strong>5.</strong>2 berechnet, dann wird n max während der Aufsynchronisierung<br />

nicht erreicht. Bei sehr niedriger Drehzahl n Ma und einem größeren Differenzwinkel<br />

T kann die Aufsynchronisierung <strong>mit</strong> entgegengesetzter Drehzahl erfolgen. Gl. <strong>5.</strong>2 ist in<br />

beiden Fällen ungültig.<br />

Alle Antriebe, die in den Antriebsverbund eingebunden werden sollen, müssen zuvor in die<br />

Nullposition, auch Referenz genannt, gebracht werden. Dieses geschieht durch eine selbstständige<br />

Referenzfahrt oder ein manuelles Referenzsetzen bei stehendem Antrieb.<br />

Mit der Stop-Funktion kann prozessbedingt der Hochlaufgeber den Synchronisiervorgang<br />

unterbrechen. Wird diese Funktion zurückgesetzt, dann wird die Aufsynchronisierung fortgeführt.<br />

Die Aufsynchronisierung wird <strong>mit</strong> der Stop-Funktion zeitlich verlängert.<br />

max<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 66

n Ma<br />

n Sl<br />

n syn<br />

n soll<br />

1<br />

t 2<br />

n max<br />

n soll<br />

3<br />

Nullimpuls bzw.<br />

Touch-Probe<br />

Start der Task<br />

Stop gesetzt<br />

4<br />

Stop zurückgesetzt<br />

b stop<br />

t<br />

5<br />

Synchronisierung<br />

erfolgt<br />

t<br />

b syn<br />

1 2 3 4<br />

5<br />

t<br />

Drehzahl-Zeit-Diagramm der Aufsynchronisierung <strong>mit</strong> Stop-Funktion<br />

Soll ein Slave-Antrieb aus dem Antriebsverbund genommen werden, dann wird hierzu der<br />

Schnellhalt <strong>mit</strong> b QSP aktiviert. Der Slave-Antrieb wird <strong>mit</strong> der eingestellten Ablaufzeit für<br />

Schnellhalt stillgesetzt. Der erfasste Soll-Winkelwert wird gespeichert. Nach dem Zurücksetzen<br />

der Schnellhalt-Anforderung wird der Sollwinkel über den Profilgenerator angefahren.<br />

Die beiden grau hinterlegten Flächen müssen gleich sein, da<strong>mit</strong> nach erneut erfolgter<br />

Synchronisierung der winkelgetreue Gleichlauf gegeben ist.<br />

n Sl<br />

n max<br />

1<br />

n Ma<br />

2<br />

QSP gesetzt<br />

QSP zurückgesetzt<br />

b QSP<br />

t<br />

3<br />

Synchronisierung<br />

erfolgt<br />

t<br />

b syn<br />

t<br />

1 2<br />

3<br />

Drehzahl-Zeit-Diagramm <strong>mit</strong> Schnellhalt und erneuter Aufsynchronisierung<br />

Der Modus für die Synchronisierung kann gewählt werden:<br />

‣ ständige Synchronisierung <strong>mit</strong> Korrektur auf kürzestem Weg,<br />

‣ einmalige Synchronisierung <strong>mit</strong> Korrektur auf kürzestem Weg,<br />

‣ einmalige Synchronisierung, Winkelabweichung wird in Rechtsrichtung ausgeregelt,<br />

‣ einmalige Synchronisierung, Winkelabweichung wird in Linksrichtung ausgeregelt,<br />

‣ einmalige Synchronisierung, Winkelabweichung wird zwischen Soll- und Istimpuls er<strong>mit</strong>telt<br />

und aufgrund des Vorzeichens ausgeregelt.<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 67

Die Winkeldifferenz von synchronisierten Antrieben wird vom Profilgenerator bis zu maximal<br />

2 32 Inkrementen ( 32000 Umdrehungen) erfasst. Die Überwachung spricht an, wenn<br />

der eingestellte Grenzwert (Angabe in Inkrementen) überschritten wird. Außerdem können im<br />

Allgemeinen feste und drehzahlabhängige Offsetwerte eingestellt werden. Die festen<br />

Offsetwerte sind für eine Winkelverschiebung zwischen Master und Slave. Mit dem<br />

drehzahlabhängigen Offset kann die Reaktionszeit z. B. bei dem Sensor „Touch-Probe“<br />

kompensiert werden.<br />

In einem weiteren Funktionsbaustein wird noch die Leitfrequenz für den jeweiligen<br />

Antriebsregler aufbereitet. Hier können Werte für den Reck- und Getriebefaktor vorgegeben<br />

und eine Drehzahl- oder Winkeltrimmung vorgenommen werden. Die Reckwerte können<br />

Abzugseinheit<br />

(Leiteinheit)<br />

Reckeinheit 1 Reckeinheit 2<br />

v 1 v 2 v 3<br />

üblich während des<br />

laufenden Betriebs geändert<br />

werden.<br />

R<br />

Master<br />

Servoregler<br />

i 1 i 2 i 3<br />

M<br />

R M<br />

R M<br />

Leitfrequenz<br />

Slave<br />

Servoregler<br />

Leitfrequenz<br />

Slave<br />

Servoregler<br />

Drehzahlverhältnis-<br />

Gleichlauf für<br />

Endlosmaterial <strong>mit</strong><br />

Leitfrequenzkaskade<br />

(z. B.<br />

Drahtherstellung)<br />

<strong>5.</strong>2 Technologiefunktion „Positionieren“<br />

Häufig werden Servoantriebe für lineare Bewegungen von einem Punkt bis zu einem anderen<br />

Punkt verwendet. Die rotatorische Bewegung des Servomotors bzw. des Servogetriebemotors<br />

wird in der Lineareinheit in eine translatorische Bewegung umgesetzt. Das Positionieren<br />

beschreibt einen Bewegungsvorgang von einer Ausgangsposition zu einer Zielposition.<br />

Unterschieden wird zwischen dem absoluten Positioniervorgang, bei dem es einen festen<br />

Bezugspunkt gibt, und dem relativen Positioniervorgang, bei dem der jeweils aktuelle<br />

Ausgangspunkt der Bezugspunkt ist. Für den Positioniervorgang werden die Zielposition –<br />

der zu verfahrende Weg s – die maximale Geschwindigkeit für den Positioniervorgang v pos ,<br />

die Beschleunigung a B (positiver Wert) und die Verzögerung a V (negativer Wert) vorgegeben.<br />

Wird eine Ruckbegrenzung – S-förmige Rampen – gewünscht, so muss zusätzlich die Zeit t R<br />

(Ruckzeit) für den linearen Aufbau der pos. und neg. Beschleunigungen angegeben werden.<br />

Der Positionierer muss zwischen einem kurzen Weg s kurz , bei dem die maximale<br />

Geschwindigkeit für den Positioniervorgang v pos nicht erreicht wird, und einem langen Weg<br />

s lang , bei dem v pos erreicht wird, unterscheiden.<br />

s<br />

kurz<br />

2<br />

pos<br />

v 1 1 <br />

vpos<br />

tR<br />

<br />

slang<br />

2<br />

<br />

aB<br />

a<br />

<br />

(<strong>5.</strong>3)<br />

V <br />

Bei einem kurzen Weg kann das Fahrprofil aus dem Weg s, der Beschleunigung a B , der<br />

Verzögerung a V und der Ruckzeit t R berechnet werden. Die maximale Geschwindigkeit v max ,<br />

die kleiner als v pos ist, beträgt:<br />

v<br />

max<br />

2<br />

tR<br />

tR<br />

2s<br />

<br />

1 aB<br />

1 a<br />

<br />

v 1 aB<br />

1 a<br />

<br />

(<strong>5.</strong>4)<br />

v 1 aB<br />

1<br />

av<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 68

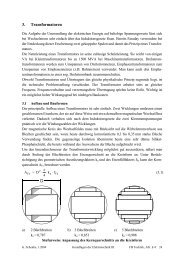

Das Fahrprofil bei einem kurzen Weg kann in 6 Bereiche eingeteilt werden. Die ersten drei<br />

Bereiche (B1, B2 und B3) beschreiben den Beschleunigungsvorgang, dem sofort der<br />

Verzögerungsvorgang (B4, B5 und B6) folgt. Ohne Ruckbegrenzung (t R =0) gelten im<br />

Zeitbereich t B0 <strong>mit</strong> konstanter Beschleunigung die Gleichungen für den Bereich B2 und im<br />

Zeitbereich t V0 <strong>mit</strong> konstanter Verzögerung die Gleichungen für den Bereich B<strong>5.</strong><br />

Gleichungen für die Beschleunigung a, die Geschwindigkeit v und den Weg s während des<br />

Beschleunigungsvorgangs (t zählt jeweils ab Bereichsanfang).<br />

B 2 :<br />

B 3 :<br />

a<br />

a<br />

s<br />

<br />

<br />

<br />

<br />

a<br />

a<br />

a<br />

B<br />

B<br />

B<br />

B<br />

<br />

R<br />

1<br />

<br />

<br />

t<br />

t<br />

R<br />

2<br />

<br />

t<br />

<br />

R t<br />

<br />

6<br />

<br />

<br />

<br />

R<br />

t<br />

2<br />

B<br />

v<br />

v<br />

<br />

<br />

<br />

2<br />

t<br />

<br />

B<br />

2<br />

a<br />

a<br />

B<br />

B<br />

B<br />

t<br />

<br />

t<br />

<br />

2 t<br />

t<br />

<br />

R<br />

<br />

2<br />

<br />

t<br />

<br />

<br />

<br />

t<br />

<br />

R<br />

t<br />

2<br />

t<br />

t<br />

2<br />

R<br />

2<br />

R<br />

B<br />

B<br />

t<br />

t <br />

2 t<br />

t<br />

t <br />

2<br />

t<br />

<br />

6 t<br />

Für die Verfahrzeiten t B und t V <strong>mit</strong> konstanter Beschleunigung a B bzw. Verzögerung a V gilt:<br />

vmax<br />

v<br />

t<br />

max<br />

B tR<br />

tV<br />

tR<br />

(<strong>5.</strong>6)<br />

a<br />

a<br />

a<br />

v<br />

s<br />

B1:<br />

a<br />

B<br />

B1<br />

t R<br />

a<br />

t<br />

t<br />

B2<br />

t<br />

v B0<br />

max0<br />

v max<br />

t B<br />

v<br />

a<br />

V<br />

B3 B4 B5 B6<br />

t R<br />

t R<br />

t V0<br />

t V<br />

Das Fahrprofil ist der zeitliche<br />

Verlauf der Geschwindigkeit v<br />

während eines Positioniervorganges.<br />

Durch die Ruckbegrenzung<br />

wird bei einem Positioniervorgang<br />

<strong>mit</strong> einem kurzen Weg<br />

die maximale Geschwindigkeit<br />

reduziert (v max < v max0 ). Gleichzeitig<br />

wird die gesamte Verfahrzeit<br />

durch die Ruckbegrenzung<br />

vergrößert.<br />

(t B0 + t V0 < 4 · t R + t B + t V )<br />

Bei sehr kurzen Verfahrwegen<br />

darf die Ruckzeit t R nicht zu<br />

groß gewählt werden, da die<br />

maximale Beschleunigung und<br />

die maximale Verzögerung<br />

während des Positioniervorgangs<br />

erreicht werden müssen.<br />

Fahrprofil v für einen Positioniervorgang<br />

<strong>mit</strong> kurzem Verfahrweg<br />

und gleichzeitiger<br />

Darstellung von Beschleunigung<br />

/Verzögerung a und Weg s<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 69<br />

t R<br />

2<br />

t<br />

t<br />

t<br />

2<br />

s<br />

s<br />

R<br />

<br />

<br />

<br />

<br />

<br />

3<br />

R<br />

a<br />

a<br />

B<br />

<br />

<br />

<br />

B<br />

3<br />

t<br />

<br />

6 t<br />

R<br />

2<br />

<br />

t<br />

<br />

R t<br />

<br />

6<br />

2<br />

t t<br />

<br />

2 2<br />

R<br />

<br />

<br />

(<strong>5.</strong>5)

Gleichungen für die Beschleunigung a, die Geschwindigkeit v und den Weg s während des<br />

Verzögerungsvorgangs (t zählt jeweils ab Bereichsanfang).<br />

2<br />

<br />

2 <br />

3<br />

t<br />

t<br />

<br />

t<br />

<br />

<br />

<br />

<br />

B<br />

t<br />

B4 : a aV<br />

v vmax<br />

aV<br />

s aB<br />

tR<br />

tB<br />

tR<br />

vmax<br />

t aV<br />

<br />

tR<br />

2 tR<br />

2 <br />

6 t<br />

t <br />

<br />

<br />

R<br />

B5 : a aV<br />

v vmax<br />

aV<br />

t<br />

2 <br />

B 6 : a<br />

s<br />

<br />

s a<br />

a<br />

B<br />

<br />

B<br />

a<br />

<br />

<br />

t<br />

<br />

R<br />

<br />

<br />

t<br />

<br />

V<br />

t<br />

Bei einem Positioniervorgang <strong>mit</strong> einem langen Verfahrweg s nach Gl. <strong>5.</strong>3 wird die maximale<br />

Geschwindigkeit für den Positioniervorgang v pos erreicht. Zwischen den Bereichen B3 und B4<br />

des Fahrprofils für den kurzen Verfahrweg wird zusätzlich ein Bereich <strong>mit</strong> a = 0 und konstanter<br />

Geschwindigkeit v pos eingefügt. Für das Verfahrprofil <strong>mit</strong> einem langen Verfahrweg<br />

müssen die Zeiten für die konstante Beschleunigungsphase t B , die konstante Verzögerungsphase<br />

t V und die Verfahrphase t K <strong>mit</strong> konstanter Geschwindigkeit v pos berechnet werden.<br />

vpos<br />

vpos<br />

s vpos<br />

1 1 <br />

t B tR<br />

tV<br />

tR<br />

tK<br />

tR<br />

<br />

<br />

(<strong>5.</strong>8)<br />

aB<br />

aV<br />

vpos<br />

2 aB<br />

a V <br />

Bei einem Fahrprofil <strong>mit</strong> einem langen Verfahrweg wird die Positionierzeit bei Ruckbegrenzung<br />

immer um die Ruckzeit t R verlängert. Bei einem Fahrprofil <strong>mit</strong> einem kurzen<br />

Verfahrweg wird die Positionierzeit bei Ruckbegrenzung immer um eine Zeit verlängert, die<br />

größer als die Ruckzeit t R ist, da die maximale Geschwindigkeit v max0 > v max ist.<br />

Servomotor<br />

R<br />

t<br />

1<br />

<br />

<br />

B<br />

B<br />

t<br />

t<br />

R<br />

2<br />

t<br />

<br />

B<br />

2<br />

t<br />

<br />

B<br />

2<br />

<br />

<br />

<br />

2<br />

t<br />

R<br />

i<br />

t<br />

R<br />

<br />

<br />

v<br />

<br />

<br />

<br />

v<br />

<br />

v<br />

<br />

max<br />

<br />

max<br />

v<br />

max<br />

<br />

<br />

t<br />

R<br />

a<br />

t<br />

V<br />

<br />

a<br />

V<br />

<br />

<br />

t<br />

<br />

R<br />

t<br />

2<br />

2<br />

<br />

t<br />

<br />

R t<br />

<br />

6<br />

V<br />

t<br />

t<br />

<br />

<br />

R<br />

<br />

R V<br />

<br />

V<br />

<br />

R<br />

R tV<br />

t aV<br />

tV<br />

t <br />

6 2 2 2 2 6 t R <br />

R Z<br />

1 2<br />

<br />

t<br />

t <br />

2 t<br />

2<br />

t<br />

t t<br />

<br />

2 2<br />

R<br />

2<br />

R<br />

t<br />

<br />

<br />

<br />

2<br />

<br />

<br />

t<br />

2<br />

t<br />

t<br />

(<strong>5.</strong>7)<br />

t<br />

2<br />

R<br />

t<br />

3<br />

<br />

Positionierung (Lineareinheit <strong>mit</strong> Zahnriemenantrieb)<br />

Verfahren eines beweglichen Maschinenteils von einer Startposition 1 in ein definiertes Ziel 2<br />

Bei der Angabe der Position wird zwischen absoluter und relativer Position unterschieden.<br />

‣ Eine absolute Position gibt immer die Entfernung zur definierten Nullposition (Referenz)<br />

an: absolute Position = Zielposition – Nullposition.<br />

‣ Eine relative Position gibt die Entfernung zur Startposition (aktuelle Position) an:<br />

relative Position = Zielposition – Startposition.<br />

Zunächst wird das Maßsystem in der Maschine und da<strong>mit</strong> die Lage der Nullposition innerhalb<br />

des physikalisch möglichen Fahrbereichs festgelegt. Die Nullposition, auch Referenz genannt,<br />

kann durch eine Referenzfahrt oder ein Referenzsetzen definiert werden:<br />

‣ Bei einer Referenzfahrt verfährt der Antrieb auf eine zuvor festgelegte Weise, um die<br />

Referenz selbstständig zu er<strong>mit</strong>teln.<br />

‣ Beim Referenzsetzen wird die Referenz bei stehendem Antrieb manuell festgelegt.<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 70

Unter Handfahren versteht man das Verfahren des Antriebs durch manuelle Bedienung.<br />

Bei den weiteren Darstellungen zur Positionierung bleiben die Maßnahmen zur Ruckbegrenzung<br />

unberücksichtigt.<br />

Restwegpositionierung (Touch Probe)<br />

Bei einer Restwegpositionierung verfährt der Antrieb auf ein definiertes Ziel bzw. führt eine<br />

endlose Konstantfahrt durch, bis eine Sensormarke „Touch Probe“ in der Servo-SPS ausgelöst<br />

wird. Der Antrieb verfährt daraufhin nur noch einen definierten Restweg.<br />

v<br />

1<br />

2<br />

Auch für die Restwegpositionierung<br />

können die Parameter Geschwindigkeit,<br />

Beschleunigung, Verzögerung<br />

und Ruckzeit festgelegt werden.<br />

Restwegpositionierung<br />

(Touch Probe)<br />

1 Sensormarke über<strong>mit</strong>telt Touch-Probe Signal<br />

t<br />

2 Restweg<br />

Profiländerung während der Positionierung (Override)<br />

Unter „Override“ versteht man das Ändern von Profilparametern und deren Übernahme<br />

während des Positioniervorgangs.<br />

Das Verfahrprofil muss in diesem Fall entsprechend angepasst werden, da<strong>mit</strong> bei Änderung<br />

eines oder mehrerer Parameter dennoch exakt auf die definierte Zielposition positioniert wird.<br />

Wird während des Positioniervorgangs die Geschwindigkeit verringert, so muss die fehlende<br />

Fläche dem Profil „angehängt“ werden, um die definierte Position zu erreichen. Durch die<br />

Verringerung der Geschwindigkeit dauert der Positioniervorgang t länger.<br />

v<br />

2<br />

Geschwindigkeitsoverride<br />

1<br />

1 t<br />

v während des Positioniervorgangs reduziert<br />

2 Flächenverschiebung für definierte Position<br />

t<br />

Überschleifen (Overchange)<br />

Unter „Überschleifen“ bzw. „Overchange“ versteht man das Positionieren <strong>mit</strong> einer Endgeschwindigkeit<br />

ungleich „0“, d. h. bei Erreichen der Zielposition wird sofort ein zweiter<br />

Positioniervorgang gestartet, ohne dass der Antrieb an der ersten Zielposition zum Stillstand<br />

kommt. Mit dem Überschleifen können so beliebig viele Fahrprofile direkt hintereinander durchgeführt<br />

werden, so dass man insgesamt ein komplexes Fahrprofil erhält.<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 71

v<br />

1<br />

1<br />

v end<br />

2<br />

2 Fahrprofil 2<br />

Fahrprofil 1<br />

t<br />

Overchange<br />

- Überschleifen der Zielposition von<br />

Profil 1 -<br />

Endlagen<br />

Ebenso wie die Lage der Nullposition ist es wichtig, die Grenzen des Fahrbereichs zu<br />

definieren, um Beschädigungen der Anlage zu verhindern. Diese Grenzen, auch „Endlagen“<br />

genannt, können zum einen „hardwareseitig“ und zum anderen „softwareseitig“ festgelegt<br />

werden:<br />

‣ Hardware-Endlagen sind z. B. Endschalter, die <strong>mit</strong> den Eingängen der Servo-SPS<br />

verschaltet sind und bei deren Betätigung eine bestimmte Aktion (z. B. "Quickstop")<br />

ausgelöst wird.<br />

‣ Software-Endlagen grenzen den möglichen Fahrbereich zusätzlich innerhalb der Hardware-Endlagen<br />

ein und validieren auf Programmebene, ob ein Anfahren einer Position<br />

zulässig ist.<br />

1 Hardware-Endlage (Endschalter) links 3 Software-Endlage rechts<br />

2 Software-Endlage links 4 Hardware-Endlage (Endschalter) rechts<br />

Endlagen bei einer Lineareinheit <strong>mit</strong> Zahnriemenantrieb<br />

Maschinenparameter<br />

Für eine Positionierung sind neben den Parametern für das Profil natürlich noch die Parameter<br />

der Maschine von Bedeutung.<br />

Die Getriebeübersetzung i gibt an, bei wie vielen Umdrehungen n der Motorachse genau eine<br />

Umdrehung der Zahnriemenscheibe stattfindet.<br />

Die Vorschubkonstante h gibt an, welchen Weg der Schlitten bei einer Umdrehung der<br />

Spindel zurücklegt.<br />

s s<br />

n i<br />

i<br />

(<strong>5.</strong>9)<br />

h 2<br />

R<br />

Z<br />

Neben der Getriebeübersetzung i und der Vorschubkonstante h benötigt die Servo-SPS aber<br />

noch weitere Parameter, um eine Umrechnung des Profils von den realen Einheiten in auf den<br />

Motor bezogene Größen durchführen zu können:<br />

‣ Art des verwendeten Motors, der zur Positionierung verwendet wird.<br />

‣ Art des Rückführsystems, das der Servo-SPS über<strong>mit</strong>telt, an welcher Position sich der<br />

Schlitten befindet.<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 72

‣ Maximal zulässige Geschwindigkeit, die gefahren werden kann. Dieser Parameter ist u. a.<br />

abhängig von der maximalen Motordrehzahl.<br />

‣ Maximal zulässige Beschleunigung bzw. Verzögerung für Positioniervorgänge. Dieser<br />

Parameter ist u. a. abhängig vom Motormoment sowie der Massenträgheit der gesamten<br />

Mechanik, die durch die Achse angetrieben wird.<br />

Template Positioner<br />

Das Template Positioner ist eine Positionier-Schablone, die von vielen Anbietern für<br />

Servotechnik in mehr oder weniger modifizierter Form angeboten wird.<br />

Das Template Positioner stellt alle Kernfunktionen der Positionier-Technologie zur Verfügung<br />

und kann vom Anwender nicht verändert werden. Über fest definierte Schnittstellen<br />

kommuniziert das Template <strong>mit</strong> dem entsprechenden Zielsystem.<br />

Der Anwender bedient die Kernfunktionen des Templates aus seinem Anwenderprogramm<br />

heraus über die definierte Schnittstelle des Templates. Alle funktionalen Erweiterungen bzw.<br />

Anpassungen von Seiten des Anwenders werden in einem gesonderten Teil des Projektes<br />

realisiert, der sogenannten Anwenderschicht.<br />

Die Anwenderschicht ist der Bereich innerhalb des Projektes, von dem aus der Anwender das<br />

Template steuert und überwacht – häufig über eine Visualisierungsoberfläche –, die<br />

anwendungsspezifischen Parameter festlegt, sowie eigene auf das Template aufbauende IEC<br />

61131-Programme zur Lösung individueller Aufgaben erstellt.<br />

<strong>5.</strong>3 Technologiefunktion „Wickeln“<br />

Wickelantriebe stellen in vielen technologischen Prozessen einen wesentlichen Bestandteil<br />

der Gesamtanlage dar. Die verschiedenen Materialien stellen verfahrenstechnisch eine ganze<br />

Reihe spezifischer Anforderungen. Daher gibt es diverse Grundkonzepte und Ausprägungen,<br />

wie z.B. Kontaktwickler, Zentrumswickler, Mehrfachwendewickler für „fliegendes Anlegen“<br />

der Warenbahn oder Tellerwickler für drahtförmige Materialien.<br />

Der Kontaktwickler hat eine fest positionierte angetriebene Kontaktwalze. Während des<br />

Wickelns ändert der bewegliche Wickelkern seine Lage zur Kontaktwalze ständig<br />

entsprechend der Zunahme des Wickeldurchmessers. Der Antrieb des Wickels erfolgt<br />

entweder ausschließlich kraftschlüssig durch die Kontaktwalze oder durch einen zusätzlichen<br />

Zentralantrieb. Der kontinuierliche Betrieb ist durch automatische Abläufe beim Abziehen<br />

des Folienwickels von der Kontaktwalze, bei der Zuführung eines leeren Wickelkerns, bei der<br />

Bahntrennung und beim Anwickeln gegeben.<br />

Am weitesten verbreitet sind Zentrumswickler, bei denen der Wickelballen über die<br />

Wickelwelle angetrieben wird. Obwohl Zentrumswickler antriebstechnisch wesentlich<br />

schwerer beherrschbar sind, bieten sie doch oftmals den entscheidenden Vorteil, die<br />

Oberfläche des Materials nicht zu beeinträchtigen.<br />

Der verwendete Antrieb muss einen hohen Stellbereich für die Drehzahl und das Drehmoment<br />

zur Verfügung stellen. Die richtige physikalische Dimensionierung und eine geeignete<br />

Kraftübertragung (Getriebe, Zahnriemen) sind die wesentlichen Voraussetzungen für ein<br />

optimales Wickelergebnis.<br />

Auslegung der Antriebsmaschine (Asynchronmaschine)<br />

Beim Zentrumswickler muss für eine konstante Zugkraft F das Drehmoment M der Asynchronmaschine,<br />

die häufig zur Anwendung kommt, proportional dem Wickeldurchmesser d<br />

nachgeführt werden. Für eine konstante Bahngeschwindigkeit v muss die Motordrehzahl n<br />

proportional dem Kehrwert des Wickeldurchmessers d sein.<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 73

v<br />

F<br />

d max<br />

d<br />

d min<br />

i<br />

n<br />

M<br />

ASYM<br />

Zentrumswickler <strong>mit</strong><br />

Getriebemotor<br />

Der Durchmesserstellbereich muss bei der Auslegung der Asynchronmaschine berücksichtigt<br />

werden. Das maximal erforderliche Drehmoment M max ergibt sich aus der maximal erforderlichen<br />

Zugkraft F max bei maximalem Durchmesser d max unter Berücksichtigung der Getriebeübersetzung<br />

i:<br />

M F d<br />

M<br />

Wmax max max<br />

max <br />

(<strong>5.</strong>10)<br />

i 2 i<br />

Die maximale Drehzahl n max ergibt sich aus der maximalen Materialgeschwindigkeit v max bei<br />

minimalem Durchmesser d min :<br />

i<br />

nmax nWmax<br />

i vmax<br />

<br />

(<strong>5.</strong>11)<br />

d <br />

min<br />

Da im Allgemeinen das maximale Drehmoment nur bei niedriger Drehzahl und die maximale<br />

Drehzahl nur bei niedrigem Drehmoment erreicht werden, kann bei der Asynchronmaschine<br />

der Feldschwächbereich ebenfalls genutzt werden. Die Nennleistung der Asynchronmaschine<br />

muss mindestens der Leistung P eck bei der Eckfrequenz – hier beginnt der Feldschwächbereich<br />

– entsprechen. Für die Leistung bei der Eckfrequenz gilt:<br />

d<br />

P<br />

min<br />

eck Fmax<br />

vmax<br />

<br />

(<strong>5.</strong>12)<br />

dmax<br />

Die erforderliche Nennleistung reduziert sich bei Ausnutzung des Feldschwächbereichs um<br />

das Durchmesserverhältnis d min /d max . Unter Berücksichtigung des Getriebewirkungsgrades G<br />

erhält man für die Nennleistung P N der Asynchronmaschine:<br />

Peck<br />

Fmax<br />

vmax<br />

d<br />

P<br />

min<br />

N <br />

<br />

(<strong>5.</strong>13)<br />

G<br />

G<br />

dmax<br />

M N<br />

M<br />

d = d max<br />

M W , n W<br />

M = M max<br />

F = const<br />

max. Drehmoment der ASYM<br />

bei I = I N = I max<br />

Drehmoment der ASYM bei<br />

konstanter Kraft F<br />

n N<br />

Grunddrehzahlbereich<br />

Feldschwächbereich<br />

n max<br />

d = d min<br />

n<br />

Drehmoment-Drehzahl-Kennlinie<br />

der ASYM<br />

Die Getriebeübersetzung i eines Zentrumswicklers ergibt sich aus:<br />

n<br />

i <br />

max<br />

dmin<br />

<br />

(<strong>5.</strong>14)<br />

v<br />

max<br />

Grundsätzlich sollten bei zugkraftgesteuerten und bei zugkraftgeregelten Wicklern nur Getriebe<br />

<strong>mit</strong> einem hohen Wirkungsgrad eingesetzt werden.<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 74

Da bei wachsender Getriebeübersetzung der Wirkungsgrad eines Getriebes abnimmt, ist es<br />

bei großen erforderlichen Getriebeübersetzungen oft vorteilhaft, eine Kombination aus<br />

Getriebe und Zahnriemenübersetzung zu wählen.<br />

Bei tänzerlagegeregelten Wicklern ist der Wirkungsgrad des Getriebes kaum von Bedeutung.<br />

Hier ist eher eine große Übersetzung für die Stabilität der Tänzerlageregelung vorteilhaft.<br />

Für eine konstante Zugkraft bis hin zum maximalen Durchmesserbereich muss das Motordrehmoment<br />

linear <strong>mit</strong> dem Durchmesser ansteigen.<br />

Bei großen Durchmesserverhältnissen besteht allerdings die Gefahr, dass früher oder später<br />

die Haftreibung zwischen den Lagen überschritten wird und der Wickelkern austeleskopiert.<br />

Bei Durchmesserverhältnissen und Materialien, bei denen ein Austeleskopieren zu befürchten<br />

ist, wird deshalb die Zugkraft ab einem bestimmten Durchmesser d 0 stetig zurückgenommen.<br />

Bei herstellerspezifischen <strong>Technologiefunktionen</strong> kann man deshalb meistens zwischen einem<br />

linearen oder einen <strong>mit</strong> l/d abnehmendem Zugkraftverlauf wählen.<br />

F max<br />

F<br />

M<br />

d 0<br />

1/d<br />

linear<br />

d max<br />

d<br />

Nimmt die Zugkraft <strong>mit</strong> 1/d ab, ist der<br />

Verlauf des Drehmomentes im Bereich der<br />

Zugkraftabsenkung linear.<br />

------- Zugkraft im gesamten Wickelbereich<br />

konstant<br />

Zugkraft nimmt ab d d 0 hyperbolisch<br />

bis d d max ab<br />

Zugkraft nimmt ab d d 0 linear bis<br />

d d max ab<br />

d 0<br />

d max<br />

d<br />

Zugkraft- und Drehmomentverlauf beim<br />

Zentrumswickler<br />

Kennzahlen zur Beurteilung der Anforderungen an die Motorenregelung sind der Drehzahlund<br />

der Drehmomentstellbereich. Der erforderliche Drehzahlstellbereich n rel. ergibt sich aus<br />

dem Verhältnis der höchsten Anlagengeschwindigkeit v max und der niedrigsten Anlagengeschwindigkeit<br />

v min multipliziert <strong>mit</strong> dem Durchmesserverhältnis.<br />

vmax<br />

d<br />

n<br />

max<br />

rel. <br />

(<strong>5.</strong>15)<br />

v d<br />

min<br />

min<br />

Entsprechend gilt für den erforderlichen Drehmomentstellbereich m rel . <strong>mit</strong> der höchsten Zugkraft<br />

F max bei maximalem Durchmesser d max und der niedrigsten Zugkraft F min bei minimalem<br />

Durchmesser d min :<br />

Fmax<br />

d<br />

m<br />

max<br />

rel. <br />

(<strong>5.</strong>16)<br />

F d<br />

min<br />

min<br />

Soll die Zugkraft des Wicklers über das Drehmoment der Antriebsmaschine gesteuert werden,<br />

gibt es zwei Störgrößen, die das gewünschte Ergebnis erheblich beeinträchtigen können. Das<br />

sind einerseits die mechanischen Verluste durch Lager- und Getriebereibung und anderseits<br />

die Beschleunigungsdrehmomente. Da<strong>mit</strong> diese Störgrößen keine gravierenden Auswirkungen<br />

zeigen, müssen entsprechende Korrektursignale (Reibungs- und Beschleunigungskompensation)<br />

auf das Drehmoment der Antriebsmaschine aufgeschaltet werden.<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 75

Das Reibdrehmoment gewinnt zunehmend an Bedeutung, je kleiner das Drehmoment der<br />

Antriebsmaschine für die niedrigste Zugkraft ausfällt. Bei einem Drehmomentstellbereich<br />

m rel . = 50 liegt der kleinste Drehmomentsollwert bereits bei 2%. Selbst bei einem Getriebewirkungsgrad<br />

G = 98% würde das Drehmoment der Antriebsmaschine vollkommen durch<br />

die Getriebereibung verbraucht werden.<br />

Das Reibdrehmoment setzt sich zusammen aus einem statischen Anteil und einer <strong>mit</strong> der<br />

Drehzahl ansteigenden Komponente. Neben der Drehzahl kann auch die Temperatur des<br />

M<br />

1<br />

2<br />

1<br />

kalt<br />

warm<br />

Getriebes das Reibungsverhalten beeinflussen.<br />

Der Verlauf der Reibung kann herstellerabhängig<br />

durch einen automatischen<br />

Identifizierungslauf er<strong>mit</strong>telt werden.<br />

Reibungsdrehmoment in Abhängigkeit<br />

der Drehzahl<br />

Das Beschleunigungsdrehmoment M B erlangt bei den kleinsten Zugkräften ebenfalls die<br />

größte Bedeutung. Es entsteht durch das aktuelle Massenträgheitsmoment und der Änderung<br />

der Drehzahl der Antriebsmaschine. Das aktuelle Massenträgheitsmoment J setzt sich<br />

zusammen aus einer maschinenabhängigen Komponente J M und dem Massenträgheitsmoment<br />

des Wickelballens J Wickel .<br />

Der maschinenabhängige Teil wird im Wesentlichen durch das konstante Massenträgheitsmoment<br />

des Rotors der Antriebsmaschine gebildet. Weitere Antriebselemente, wie das<br />

Getriebe oder die Wickelwelle können manchmal vernachlässigt werden.<br />

Das Massenträgheitsmoment des Wickels J Wickel ist dagegen stark veränderlich. Es ist<br />

abhängig von der Materialbreite b, der Materialdichte , dem aktuellen Durchmesser d, dem<br />

Hülsendurchmesser d min und dem Getriebefaktor i.<br />

4<br />

4<br />

n max<br />

drehzahlabhängige Reibungskomponente<br />

statische Reibungskomponente<br />

2<br />

n<br />

d dmin<br />

JWickel<br />

b <br />

(<strong>5.</strong>17)<br />

32<br />

2<br />

i<br />

Wird beim Beschleunigungsdrehmoment M B die Änderung der Antriebsdrehzahl dn/dt durch<br />

die Änderung der Liniengeschwindigkeit dv/dt und der Änderung des Durchmessers dd/dt<br />

ersetzt, dann erhält man:<br />

dn<br />

2 i dv v dd <br />

MB J 2 J<br />

M JWickel<br />

(<strong>5.</strong>18)<br />

dt<br />

d dt d dt <br />

Allgemein überwiegt bei kleinen Durchmessern der konstante Anteil des Massenträgheitsmomentes,<br />

so dass das Beschleunigungsmoment bei konstanter Liniengeschwindigkeit zunächst<br />

<strong>mit</strong> 1/d abfällt. Bei großen Durchmessern überwiegt der materialabhängige Anteil, so<br />

dass das Beschleunigungsmoment dann <strong>mit</strong> d 3 ansteigt.<br />

Steuer- und Regelverfahren beim Wickeln<br />

Für Zentrumswickler kommen die Zugkraftsteuerung, die Zugkraftregelung und die Tänzerlageregelung<br />

zum Einsatz. Eine weitere Variante ist der „geschwindigkeitsbestimmende<br />

Zentrumswickler“, der immer erforderlich ist, wenn kein weiterer Leitantrieb die Materialgeschwindigkeit<br />

vorgeben kann.<br />

Die Zugkraftsteuerung wird gerne dort eingesetzt, wo keine hohen Anforderungen an den<br />

Drehmomentstellbereich (1 : 40) gestellt werden und das Material (Blech, Textilien, Papier)<br />

auf Zugkraftabweichungen kaum reagiert. Die Liniengeschwindigkeit v Linie darf maximal<br />

600m/min betragen.<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 76

Die Drehmomentsteuerung wird dadurch erreicht, dass der Drehzahlregler immer einen Sollwert<br />

erhält, der größer als der Istwert ist. Der Drehzahlregler befindet sich deshalb ständig an<br />

seiner oberen Begrenzung. Über die Steuerung der Drehmomentbegrenzung wird schließlich<br />

erreicht, dass die Motorregelung das erforderliche Antriebsdrehmoment M soll erzeugt.<br />

v<br />

F<br />

v Linie<br />

n ist<br />

M W , n W<br />

i<br />

n<br />

M<br />

ASYM<br />

R<br />

2<br />

3<br />

F soll<br />

d<br />

1/d<br />

n Offset<br />

4<br />

5<br />

1<br />

M soll<br />

Motorregler<br />

1 Drehzahlregler<br />

2 Zugkraftverlauf<br />

3 Durchmesserberechnung<br />

4 Reibungskompensation<br />

5 Beschleunigungskompensation<br />

Grundprinzip der<br />

Zugkraftsteuerung<br />

beim Wickeln<br />

Der Begrenzungswert setzt sich zusammen aus dem Zugkraftsollwert F soll multipliziert <strong>mit</strong><br />

dem aktuellen Durchmesser d, dem Korrektursignal zur Kompensation der mechanischen<br />

Reibung und dem Korrektursignal zur Kompensation des Beschleunigungsmomentes.<br />

Die Basis für die Drehzahlvorsteuerung und auch für die Berechnung des Begrenzungswertes<br />

bildet eine genaue Durchmesserberechnung aus der aktuellen Drehzahl n ist und der<br />

Liniengeschwindigkeit v Linie . Die Vorsteuerung des Drehzahlreglers <strong>mit</strong> einem etwas zu<br />

großen Sollwert hat den Vorteil, dass nach einem Bahnriss der Antrieb nur bis zu dieser<br />

Drehzahl beschleunigt. Im Falle eines Abwicklers wird der Drehzahlregler nur <strong>mit</strong> dem<br />

Offsetwert n Offset angesteuert. Hier kann der Antrieb dann ungehindert bis zum Stillstand<br />

abbremsen.<br />

Im Allgemeinen ist die Materialstärke konstant, so dass der aktuelle Wickeldurchmesser d<br />

aus dem minimalen Durchmesser d min , der Anzahl der Wickellagen, die als Drehwinkel <br />

exakt bestimmt werden können, der aktuellen Liniengeschwindigkeit v Linie und der aktuellen<br />

Drehzahl n berechnet werden kann. Die Materialstärke kann bereits nach wenigen<br />

Wickellagen er<strong>mit</strong>telt werden. Zum Zeitpunkt t 0 sei der Wickler leer (d (t = 0) = d min ). Der<br />

Winkelzähler er<strong>mit</strong>telt den Drehwinkel bis zum Zeitpunkt t 1 .<br />

t<br />

1<br />

<br />

1 2 n(t) dt<br />

(<strong>5.</strong>19)<br />

t<br />

0<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 77

Für die Liniengeschwindigkeit v Linie (t 1 ) und die Drehzahl n(t 1 ) zum Zeitpunkt t 1 gelten:<br />

(t ) d <br />

n(t ) d(t ) <br />

n(t<br />

(<strong>5.</strong>20)<br />

Aus Gl. <strong>5.</strong>19 und <strong>5.</strong>20 kann die konstante Materialstärke berechnet werden:<br />

vLinie<br />

(t1)<br />

vLinie(t1)<br />

dmin<br />

<br />

dmin<br />

<br />

n(t1)<br />

n(t1)<br />

<br />

<br />

t1<br />

1<br />

2<br />

n(t) dt<br />

Je größer die Anzahl der Wickellagen, desto genauer kann die Materialstärke er<strong>mit</strong>telt<br />

werden. Für den aktuellen Durchmesser d gilt da<strong>mit</strong>:<br />

<br />

d d <br />

1<br />

min (<strong>5.</strong>22)<br />

2<br />

Für ein gutes Wickelergebnis sollten die Reibungs- und Beschleunigungsmomente das<br />

kleinste Lastmoment nicht überschreiten. Reicht die Wickelqualität nicht aus, kann über eine<br />

Zugkrafterfassung das Motormoment geregelt werden.<br />

Die Zugkraftregelung ist immer dann erforderlich, wenn hohe Drehmomentstellbereiche<br />

(1:100) erreicht werden müssen oder das Material (dünne Folien, Papier) auf Zugkraftabweichungen<br />

empfindlich reagiert.<br />

Ausgehend vom Grundprinzip der Zugkraftsteuerung wird die Bahnspannung <strong>mit</strong>tels einer<br />

zusätzlichen Messeinrichtung (F ist ) erfasst und <strong>mit</strong> dem bewerteten Zugsollwert F soll verglichen.<br />

Bei einer Abweichung sorgt der Zugkraftregler für die Korrektur des Vorsteuersignals. Die<br />

Liniengeschwindigkeit v Linie darf maximal 2000m/min betragen.<br />

v Linie<br />

n ist<br />

v<br />

F<br />

F ist<br />

)<br />

vLinie<br />

1 min 1 1 1 1<br />

t<br />

<br />

0<br />

F<br />

M W , n W<br />

i<br />

n<br />

M<br />

ASYM<br />

R<br />

(<strong>5.</strong>21)<br />

2<br />

3<br />

F soll<br />

d<br />

1/d<br />

n Offset<br />

6<br />

4<br />

5<br />

1<br />

M soll<br />

Motorregler<br />

1 Drehzahlregler<br />

2 Zugkraftverlauf<br />

3 Durchmesserberechnung<br />

4 Reibungskompensation<br />

5 Beschleunigungskompensation<br />

6 Zugkraftregler<br />

Grundprinzip der<br />

Zugkraftregelung<br />

beim Wickeln<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 78

In der Regel hat der Zugkraftregler aus Stabilitätsgründen nur eine sehr geringe Dynamik. Der<br />

Beschleunigungskompensation kommt hier deshalb eine besondere Bedeutung zu.<br />

Können Störgrößen, wie sie bei Beschleunigungsvorgängen oder Exzentrizitäten entstehen,<br />

nicht ausreichend kompensiert werden, so ist eine Tänzerlageregelung vorzuziehen.<br />

Bei der Tänzerlageregelung wird die Bahnspannung ausschließlich durch die dem Wickler<br />

vorgeschaltete Tänzereinrichtung erzeugt. Mit der Tänzerlageregelung können dynamische<br />

Störgrößen problemlos ausgeregelt werden. Sie wird vorwiegend bei Material (Kabel, Draht,<br />

Textilien, Folien, Papier) eingesetzt, wo eine absolute Zugkraftgenauigkeit notwendig ist.<br />

v<br />

F<br />

v Linie<br />

s Tänzer<br />

M W , n W<br />

i<br />

n<br />

M<br />

ASYM<br />

R<br />

s Tänzer<br />

n ist<br />

F soll<br />

3<br />

s Tsoll<br />

d<br />

1/d<br />

4<br />

2<br />

5<br />

1<br />

n soll<br />

Motorregler<br />

1 Drehzahlregler<br />

2 Zugkraftverlauf<br />

3 Durchmesserberechnung<br />

4 Tänzerregler<br />

5 Beschleunigungskompensation<br />

Grundprinzip der<br />

Tänzerlageregelung<br />

beim Wickeln<br />

Bei der Tänzerlageregelung wird der Wickelantrieb im Allgemeinen drehzahlgeregelt. Zur<br />

Vorsteuerung dient der Sollwert der Liniengeschwindigkeit v Linie multipliziert <strong>mit</strong> dem Kehrwert<br />

des aktuellen Durchmessers d. Die Tänzerposition s Tänzer wird erfasst und <strong>mit</strong> der eingestellten<br />

Solllage s Tsoll verglichen. Bei einer Abweichung sorgt der Tänzerregler für eine Korrektur des<br />

Vorsteuersignals.<br />

Zur Kompensation des Beschleunigungsmomentes wird der Drehzahlreglerausgang entsprechend<br />

nachgesteuert, da<strong>mit</strong> zum Auf- und Abbau des Beschleunigungsmomentes nicht immer erst eine<br />

deutliche Regelabweichung im Tänzerkreis entstehen muss. Vergleichbar zur Zugkraftsteuerung<br />

kann hier die Zugkraftkennlinie zur Steuerung der Tänzereinrichtung verwendet werden.<br />

Da die Tänzereinrichtung gleichzeitig einen Materialspeicher darstellt, haben kurzzeitige<br />

Schwankungen in der Umfangsgeschwindigkeit zwar Auswirkungen auf die momentane<br />

Tänzerlage, aber kaum Auswirkungen auf die Zugkraft. Natürlich dürfen die Endlagen des<br />

Tänzers nicht erreicht werden und das Massenträgheitsmoment der Tänzerwalze und alle anderen<br />

bewegten Massen des Tänzers sollten klein sein. Vorteilhaft ist hier die pneumatische<br />

Ansteuerung des Tänzers für den Sollwert der Zugkraft F soll .<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 79

Um möglichst schnell auf Abweichungen reagieren zu können, ist ein geringes Massenträgheitsmoment<br />

des gesamten Wicklers von Vorteil. Dies kann <strong>mit</strong> einem großen Getriebefaktor i erzielt<br />

werden.<br />

In Anwendungen, in denen die Liniengeschwindigkeit v nicht von einem Linienantrieb bestimmt<br />

wird, muss der Wickelantrieb die Führungsfunktion übernehmen. Insbesondere bei Umwicklern,<br />

bei denen nur zwei Wickler am Umspulprozess beteiligt sind, muss einer der Antriebe die<br />

Materialgeschwindigkeit bestimmen, während der andere für die Bahnspannung sorgen muss.<br />

v<br />

F<br />

v ist<br />

M W , n W<br />

i<br />

n<br />

M<br />

ASYM<br />

R<br />

n ist<br />

v Linie<br />

4<br />

1 Drehzahlregler<br />

3<br />

d<br />

1/d<br />

1<br />

2 Regler für die<br />

Liniengeschwindigkeit<br />

3 Durchmesserberechnung<br />

2<br />

n soll<br />

Motorregler<br />

4 Beschleunigungskompensation<br />

Grundprinzip des geschwindigkeitsbestimmenden Wicklers<br />

Das Grundprinzip des geschwindigkeitsbestimmenden Wicklers ähnelt dem der Tänzerlageregelung,<br />

wobei der Regler zur Korrektur des Vorsteuersignals entfallen kann.<br />

Die Wickler, die zur Durchmesserberechnung <strong>mit</strong> einer Geschwindigkeitsrückführung arbeiten,<br />

können sicher nur als Aufwickler betrieben werden. Beim Abwickeln besteht die Gefahr der<br />

Mitkopplung bzw. die Gefahr des unkontrollierten Hochlaufs, falls es zu einer Schlaufenbildung<br />

vor dem Geber der Liniengeschwindigkeit v ist kommt. Die Geschwindigkeitserfassung sollte nahe<br />

am Wickler erfolgen und die Liniengeschwindigkeit absolut schlupffrei übertragen.<br />

Soll das Material mehrfach hin und her gewickelt werden, muss die Durchmesserberechnung<br />

durch einen externen Durchmessersensor ersetzt werden oder es muss eine Tänzereinrichtung die<br />

Schlaufenbildung sicher verhindern.<br />

<strong>5.</strong>4 Technologiefunktion „Kurvenscheibe“<br />

Unter dem Begriff „Kurvenscheibe“ versteht man eine eindeutige Zuordnung der Positionen<br />

zwischen einem Leitantrieb (Master) und einem Folgeantrieb (Slave). Der Leitantrieb kann<br />

entweder ein Antrieb, ein Positionsgeber oder ein „virtueller Master“ sein.<br />

Die elektronische Kurvenscheibe beruht auf dem Prinzip der mechanischen Kurvenscheibe,<br />

die eine lineare rotatorische Bewegung in eine beliebige kurvenförmige Bewegung umsetzt.<br />

Die Vorteile der elektronischen Kurvenscheibe gegenüber der mechanischen Kurvenscheibe<br />

liegen in dem einfachen mechanischen Aufbau. Es kann für jede Achse ein Direktantrieb<br />

realisiert werden. Hierdurch wird die Flexibilität eindeutig verbessert. Die Umstellung auf ein<br />

anderes Format (Produktgröße) wird so per Knopfdruck erledigt. Außerdem kann im laufenden<br />

Betrieb auf Ereignisse reagiert und die Bewegung entsprechend angepasst werden.<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 80

2<strong>5.</strong>17<br />

S<br />

Y<br />

<br />

S<br />

Mechanische Kurvenscheibe<br />

Y<br />

Elektronische Kurvenscheibe<br />

Leitwinkel Y Sollposition S Nockenschalter<br />

Prinzip der mechanischen und der elektronischen Kurvenscheibe<br />

Folgende Vorteile zeichnen die elektronische Kurvenscheibe aus:<br />

‣ Kurze Rüstzeiten bei einem Produktwechsel durch einfaches Umschalten der Bewegungsprofile.<br />

‣ Einfaches Dehnen und Stauchen der Bewegungsprofile und Offsetvorgabe.<br />

‣ Optimiert bezüglich Ruckfreiheit, Maximalbeschleunigung und Schwingungsneigung.<br />

‣ Virtuelle Königswelle (Leitachse als virtueller Master) und dadurch Einsparung bei Mehrachsensystemen.<br />

‣ Nockenschaltwerk<br />

Das Bewegungsprofil, das auch Kurve genannt wird, beschreibt die Abhängigkeit des Folgeantriebs<br />

vom Leitantrieb. Hierbei handelt es sich um einen zweidimensionalen Graphen, bei dem<br />

die Sollposition über den Leitwert – Position oder Winkel – aufgetragen wird.<br />

100<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

0 30 60 90 120 150 180 210 240 270 300 330 360<br />

Leitwinkel in °<br />

Bewegungsprofil eines Slaveantriebes<br />

Bei dieser Art der Positionierung weiß der Slave immer, wo er bei dem entsprechenden Winkel<br />

des Masters zu stehen hat.<br />

Sollposition in %<br />

‣ Durch diese relativ starre Kopplung Master–Slave können <strong>mit</strong> wenig Sensorik hohe Taktzahlen<br />

erreicht werden. Die Werkzeuge lassen sich über den Leitwinkel besser koordinieren<br />

als über Steuer- bzw. Statussignale, da der Bewegungsablauf nicht unterbrochen wird.<br />

‣ Die Verläufe für Geschwindigkeit, Beschleunigung / Verzögerung und Ruck ergeben sich<br />

automatisch aus den Ableitungen des gezeichneten Profils nach der Zeit und den<br />

eingegebenen Maschinenparametern.<br />

‣ Das Bewegungsprofil kann aus einer Vielzahl von Einzelprofilen bestehen, die in einer<br />

festgelegten Reihenfolge abgefahren werden.<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 81

Mit einer Referenzierung erfolgen die Übertragung des Maßsystems der Maschine und da<strong>mit</strong> die<br />

Lage der Nullposition innerhalb des physikalisch möglichen Fahrbereichs in die Servo-SPS. Die<br />

Vorgehensweise entspricht dabei der Referenzierung beim Positionieren. Die Nullposition, auch<br />

Referenz genannt, kann durch eine Referenzfahrt oder ein Referenzsetzen definiert werden:<br />

‣ Bei einer Referenzfahrt verfährt der Antrieb auf eine zuvor festgelegte Weise, um die<br />

Referenz selbstständig zu er<strong>mit</strong>teln.<br />

‣ Beim Referenzsetzen wird die Referenz bei stehendem Antrieb manuell festgelegt.<br />

1 2<br />

i<br />

Servomotor<br />

R Z<br />

Handfahren bei einer Lineareinheit <strong>mit</strong> Referenzmarken und Endlagen<br />

Unter Handfahren versteht man das Verfahren des Antriebs durch manuelle Bedienung. Unterschieden<br />

werden hierbei folgende zwei Arten:<br />

‣ Handfahren der Leitachse (Virtueller Master),<br />

‣ Handfahren gelöst von dem Bewegungsprofil.<br />

-10 0-Position 10 20<br />

1 Endschalter links 2 Endschalter rechts<br />

Für beide Arten des Handfahrens können Handfahrgeschwindigkeiten sowie Beschleunigungsund<br />

Verzögerungsrampen festgelegt werden.<br />

Da<strong>mit</strong> Soll- und Istwert nicht auseinanderlaufen, ist eine Synchronisierung erforderlich. Diese<br />

Synchronisierung kann durch einen Touch-Probe (ausgelöst durch eine Sensormarke, verwendbar<br />

auch bei Material <strong>mit</strong> Schlupf) oder durch den Nullimpuls eines Lagegebers (nicht bei Schlupf)<br />

für den Istwert sowie den Leitwert eines Antriebs erfolgen.<br />

‣ Bei schlupfendem Material (z.B. auf Förderbändern) ist eine Synchronisierung des Istwertes<br />

(Y-Achse) notwendig.<br />

‣ Schlupft dagegen beispielhaft das Förderband auf der Antriebstrommel, so ist eine<br />

Synchronisierung des Leitwerts (X-Achse) notwendig.<br />

Um Beschädigungen der Anlage, insbesondere beim manuellen Verfahren (Handfahren), zu<br />

verhindern, müssen die Grenzen des Fahrbereichs definiert sein und ständig überwacht werden.<br />

Diese Grenzen, auch „Endlagen“ genannt, werden durch Endschalter festgelegt, die <strong>mit</strong> den<br />

Eingängen der Servo-SPS verschaltet sind und bei deren Betätigung eine bestimmte Aktion<br />

ausgelöst wird, die das Antriebssystem in einen sicheren Zustand führt (z.B. „Quickstop“).<br />

Die speziellen Merkmale der elektronischen Kurvenscheibe sind das Dehnen / Stauchen und die<br />

Offsettvorgabe. Es kann sowohl die Sollwertachse (Y-Achse) als auch die Leitwertachse (X-<br />

Achse) entsprechend dem Produktionsprozess dynamisch angepasst werden.<br />

Y<br />

Y<br />

Dehnen / Stauchen X<br />

Offsetvorgabe X<br />

Dehnen / Stauchen und Offsetvorgabe für die Sollwertachse<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 82

Die Bewegungsprofile werden im Speicher der Servo-SPS in Form von Stützstellen-Tabellen<br />

abgelegt, wobei zwischen relativen und absolutem Datenmodell unterschieden wird:<br />

‣ Beim relativen Datenmodell sind die Stützstellen äquidistant verteilt, d. h. der Abstand<br />

zwischen zwei Stützstellen in X-Richtung (Leitwert) ist konstant.<br />

‣ Beim absoluten Datenmodell sind die Stützstellen beliebig verteilt. Das absolute Datenmodell<br />

ist flexibler als das relative Datenmodell, benötigt bei gleicher Stützstellenzahl aber mehr<br />

Speicher als das relative Datenmodell. Der CamDesigner bietet die Möglichkeit, die Lage der<br />

Stützpunkte entsprechend der Kurvenform zu optimieren.<br />

Ähnlich wie bei der Technologiefunktion „Elektrische Welle“, kann zum Generieren einer<br />

Leitfrequenz oder eines Leitwinkels ein virtueller Master bei der Technologiefunktion „Kurvenscheibe“<br />

softwaremäßig realisiert werden. Da die verschiedenen Antriebe insbesondere bei der<br />

Inbetriebnahme unabhängig voneinander betrieben werden müssen, muss der Masterantrieb von<br />

dem übrigen Antriebsverbund abgekoppelt werden können. Die virtuelle Kupplung stellt eine<br />

Software-Funktionalität zur Verfügung, <strong>mit</strong> der eine Achse vom Verbund bzw. Leitantrieb<br />

getrennt und fliegend wieder eingekuppelt werden kann. Erst nach Beendigung des<br />

Einkupplungsvorgangs hat der Slave seinen festen Bezug zum Master.<br />

Servomotor<br />

i<br />

Y<br />

R Z<br />

-10 0-Position 10 20<br />

Sollposition Y des Kurvenantriebs (Slave) in Abhängigkeit<br />

vom Leitwinkel X des Masterantriebs<br />

Bei der Erstellung des Bewegungsprofils des Kurvenantriebs müssen die Maximalwerte der<br />

Drehzahl, der Drehzahländerung und des Drehmomentes berücksichtigt werden. Im Bewegungsprofil<br />

dürfen kein Sprung und auch kein Knick vorkommen. Ein Sprung im Bewegungsprofil<br />

würde einen Dirac-Funktion bei der Drehzahl und ein Knick im Bewegungsprofil einen Sprung<br />

bei der Drehzahl und einen Dirac-Funktion bei der Drehzahländerung bedeuten. Sofern eine<br />

Ruckbegrenzung gefordert wird, müssen die Übergänge im Bewegungsprofil aus Sin/Cos-<br />

Funktionen oder Polynomen 3. Ordnung bestehen.<br />

Die Sollposition s Y der Y-Achse ist eine Funktion des Leitwinkels X der X-Achse. Es gilt:<br />

s f{ }<br />

(<strong>5.</strong>23)<br />

Y<br />

X<br />

Das Geschwindigkeitsprofil v Y der Y-Achse kann aus dem Bewegungsprofil und der Drehzahl<br />

der X-Achse er<strong>mit</strong>telt werden.<br />

dsY<br />

df{ X}<br />

dX<br />

df{ X}<br />

vY<br />

2<br />

nX<br />

(<strong>5.</strong>24)<br />

dt d<br />

dt d<br />

X<br />

Für die Drehzahl des Kurvenantriebs gilt entsprechend der obigen Skizze und Gl. <strong>5.</strong>24:<br />

vY<br />

i<br />

df{ X}<br />

i n<br />

n<br />

X<br />

Y <br />

(<strong>5.</strong>25)<br />

2 R d<br />

R<br />

Z<br />

X<br />

Die Drehzahl n Y des Kurvenantriebs ist proportional dem Produkt aus der Tangentensteigung des<br />

Bewegungsprofils df{ X }/d X und der Drehzahl der Leitachse n X .<br />

Die Winkelbeschleunigung des Kurvenantriebs ergibt sich aus Gl. <strong>5.</strong>25:<br />

2<br />

Y<br />

Z<br />

X<br />

2<br />

X<br />

X<br />

dnY<br />

d f{ } dX<br />

i nX<br />

d f{ } 4<br />

i<br />

n<br />

<br />

Y 2<br />

2<br />

<br />

(<strong>5.</strong>26)<br />

dt d<br />

dt R d<br />

R<br />

Z<br />

2<br />

X<br />

2<br />

X<br />

2<br />

Z<br />

2<br />

X<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 83

Die Winkelbeschleunigung des Kurvenantriebs ist <strong>mit</strong> Gl. <strong>5.</strong>26 proportional dem Produkt aus der<br />

2. Ableitung des Bewegungsprofils d 2 f{ X }/d 2 X und dem Quadrat der Drehzahl der Leitachse<br />

n 2 X.<br />

Kurvenantriebe sind häufig hochdynamische Antriebe bei denen das Antriebsdrehmoment nahezu<br />

nur vom Beschleunigungsmoment abhängt.<br />

M<br />

Y<br />

2<br />

X<br />

2<br />

X<br />

2<br />

Z<br />

2<br />

X<br />

d f{ } 4<br />

i<br />

n<br />

JY<br />

Y JY<br />

<br />

(<strong>5.</strong>27)<br />

d<br />

R<br />

Die maximale Drehzahländerung dn max /dt des Kurvenantriebs ist da<strong>mit</strong> proportional zum<br />

Impulsdrehmoment M Imp (Spitzendrehmoment) des Antriebs und umgekehrt proportional zum<br />

gesamten Massenträgheitsmoment J Y dieser Achse. Werden die Maximalwerte der Drehzahl<br />

und/oder der Drehzahländerung rechnerisch überschritten, so können Funktionsblöcke <strong>mit</strong> einem<br />

Nachlaufspeicher zur gezielten Begrenzung vorgesehen werden, so dass der Positionswert nicht<br />

verloren geht. Während der Begrenzungszeit und dem anschließenden Abarbeiten des Nachlaufspeichers<br />

ist der Kurvenantrieb asynchron zum Leitantrieb.<br />

Die Technologiefunktion „Kurvenscheibe“ wird <strong>mit</strong> verschiedenen Funktionsblöcken realisiert.<br />

Einige dieser Funktionsblöcke (Dehnen/Stauchen u. Offset) werden nur optionell eingebunden.<br />

Virtueller<br />

Master<br />

Überlagertes<br />

Positionieren<br />

X-Offset<br />

Überlagertes<br />

Positionieren<br />

Y-Offset<br />

Kurvenscheibenüberwachung<br />

Dehnen und<br />

Stauchen der<br />

X-Achse<br />

Virtuelle<br />

Kupplung<br />

Profildaten<br />

und Profilberechnung<br />

Dehnen und<br />

Stauchen der<br />

Y-Achse<br />

Profilposition<br />

Motor-<br />

Regler<br />

Ablösendes<br />

Positionieren<br />

Handfahren<br />

Antriebsposition<br />

Konzept der Technologiefunktion „Kurvenscheibe“ <strong>mit</strong> verschiedenen Funktionsblöcken<br />

In den gelb hinterlegten Funktionsblöcken werden die Sollposition und alle weiteren relevanten<br />

Größen in Abhängigkeit vom Leitwinkel des Masterantriebs für den Motorregler des Kurvenantriebs<br />

aufbereitet. Im Funktionsblock „Virtueller Master“ erfolgt das Referenzieren und<br />

Positionieren der Leitwertachse. Die „Virtuelle Kupplung“ ermöglicht das Einkuppeln des<br />

Kurvenscheibenantriebs bei durchlaufender Königswelle (Leitantrieb) über eine Rampenfunktion<br />

<strong>mit</strong> anschließendem Synchronlauf. Der Leitwinkel (X-Achse) kann dabei gedehnt oder gestaucht<br />

werden. Der Auskuppelvorgang kann über eine Rampenfunktion oder sofort erfolgen. Im<br />

Funktionsblock „Profildaten und Profilberechnung“ werden aus dem hinterlegten Kurvenprofil<br />

die Sollposition, die Drehzahl und die Drehzahländerung des Kurvenantriebs unter Berücksichtigung<br />

eines X-Offsets berechnet. Das Kurvenprofil kann gedehnt oder gestaucht werden; außerdem<br />

ist noch ein Y-Offset möglich. Im Funktionsblock „Kurvenscheibenüberwachung“ erfolgt<br />

die Umschaltung zwischen den Betriebsarten Profilposition – Kurvenscheibenbetrieb – und Antriebsposition.<br />

In der Betriebsart Antriebsposition kann der Slaveantrieb unabhängig vom Leitwinkel<br />

über die grau hinterlegten Funktionsblöcke „Ablösendes Positionieren“ und „Handbetrieb“<br />

gefahren werden. Diese Funktion wird besonders bei der Inbetriebnahme von Anlagen <strong>mit</strong><br />

Kurvenscheiben genutzt. Im Funktionsblock „Kurvenscheibenüberwachung“ werden alle Eingangswerte<br />

überwacht und die Sollwerte für den Motorregler des Kurvenantriebs aufbereitet.<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 84

Mit der Technologiefunktion „Kurvenscheibe“ werden häufig weitere Funktionsblöcke angeboten,<br />

welche die Kurvenscheibentechnologie in die Anlagenautomatisierung integrieren.<br />

Besonders zu erwähnen ist hier der Funktionsblock „Nockenschaltwerk“. Beim Nockenschaltwerk<br />

können folgende Modi realisiert werden:<br />

Wegnocke in positiver Richtung,<br />

Wegnocke in negativer Richtung,<br />

Wegnocke <strong>mit</strong> beiden Richtung,<br />

Weg-Zeitnocke in positiver Richtung,<br />

Weg-Zeitnocke in negativer Richtung.<br />

Eine Wegnocke liefert eine logische Eins, wenn das vorgegebene Weg-/Winkelelement<br />

angefahren ist und die Wirkrichtung erfüllt wurde. Eine Weg-Zeitnocke liefert eine logische Eins<br />

für ein vorgegebenes Zeitintervall, wenn die entsprechende Weg-/Winkelmarke aus der<br />

vorgegebenen Wirkrichtung angefahren wurde. Im Funktionsblock „Nockenschaltwerk“ kann ein<br />

permanentes Ein-/Ausschalten von Nocken durch Vorgabe einer Hysterese unterbunden werden.<br />

Außerdem kann <strong>mit</strong> diesem Funktionsblock die Totzeit angeschlossener Komponenten (z.B.<br />

Ventil) geschwindigkeits- bzw. drehzahlabhängig kompensiert werden.<br />

Template Cam<br />

Das Template Cam ist eine Kurvenscheiben-Schablone, die von vielen Anbietern für<br />

Servotechnik in mehr oder weniger modifizierter Form angeboten wird. Mit diesem Template<br />

können auch Mehrachsen-Anwendungen einer elektronischen Kurvenscheibe relativ einfach<br />

erstellt werden.<br />

Das Template Cam stellt alle Kernfunktionen der Kurvenscheiben-Technologie zur Verfügung<br />

und kann vom Anwender nicht verändert werden. Über fest definierte Schnittstellen<br />

kommuniziert das Template <strong>mit</strong> dem entsprechenden Zielsystem.<br />

Der Anwender bedient die Kernfunktionen des Templates aus seinem Anwenderprogramm<br />

heraus über die definierte Schnittstelle des Templates. Alle funktionalen Erweiterungen bzw.<br />

Anpassungen von Seiten des Anwenders werden in einem gesonderten Teil des Projektes<br />

realisiert, der sogenannten Anwenderschicht.<br />

Die Anwenderschicht ist der Bereich innerhalb des Projektes, von dem aus der Anwender das<br />

Template steuert und überwacht – häufig über eine Visualisierungsoberfläche –, die<br />

anwendungsspezifischen Parameter festlegt, sowie eigene auf das Template aufbauende IEC<br />

61131-Programme zur Lösung individueller Aufgaben erstellt.<br />

G. Schenke, 1.2013 Mechatronik <strong>FB</strong> Technik, Abt. <strong>E+I</strong> 85