Naschen mit 26 Achsen - Verpackungs-Rundschau

Naschen mit 26 Achsen - Verpackungs-Rundschau

Naschen mit 26 Achsen - Verpackungs-Rundschau

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

R<br />

VERPACKUNGS-RUNDSCHAU<br />

Produkte · Technik · Trends<br />

�<br />

51. JAHRGANG |D 6935<br />

N o 4 2000<br />

GETRÄNKE<br />

Bitburger in „Bigneck“-PET<br />

VERPACKUNGSDRUCK<br />

Flexodruck für Faltschachteln<br />

ETIKETTIEREN<br />

Stretch-Etiketten<br />

für Milchflaschen<br />

Ein Höchstmaß an Flexibilität<br />

<strong>Naschen</strong> <strong>mit</strong> <strong>26</strong> <strong>Achsen</strong><br />

Diesen Monat<br />

8 Seiten Stellenmarkt

Foto: Bitburger<br />

TETRA PAK LANDET DEN ERSTEN VOLLTREFFER<br />

Bitte ein PET<br />

Wer sich nicht mehr bremsen konnte,<br />

um die erste PET-Bierflasche von<br />

Tetra Pak zu sehen, der fuhr nach<br />

Schweden. Dort gab es Norrlands<br />

Guld von Spendrups, Stockholm. Wer<br />

Tetra Pak Deutschland kennt, der<br />

wusste seit Dezember 1999, dass<br />

es eine skandinavische Bierlösung<br />

nicht sein kann, wenn man beharrlich<br />

betont, dass man „gute Kontakte zu<br />

Brauereien besitzt“. Bier braucht<br />

gewisse Stabilitätstests, bis sich ein<br />

renommierter Brauer wie Bitburger<br />

auf den Markt wagt. Und diese Tests<br />

waren bereits positiv abgeschlossen,<br />

als Ende letzten Jahres das deutsche<br />

Tetra Pak-Management <strong>mit</strong> Harry<br />

Salonaho an der Spitze das große<br />

Interesse der deutschen Brauindustrie<br />

an seiner Glaskin-Barriere-Flasche<br />

kund tat.<br />

Für Bitburger hieß es jetzt zur<br />

InternorGa in Hamburg: Bitte ein<br />

PET! Und 1500 „Bigneck“-Flaschen,<br />

0,5-Liter-Einweg <strong>mit</strong> einer 38-Millimeter-Mündung,<br />

sind schon am<br />

ersten Tag weggewesen. Gepriesen<br />

wird das neue Trinkerlebnis des<br />

Premium Pilseners aus der großen<br />

Öffnung, auch von Genießern, die<br />

sonst nicht aus der Flasche trinken.<br />

Neu, jung, erlebnisorientiert<br />

Wie uns Matthias Christoffel, Produktmanagement<br />

und Projektleiter<br />

Bigneck bei Bitburger, sagte, folgerte<br />

man die große Trinköffnung aus einer<br />

amerikanischen Studie. Zum Einstieg<br />

in die Kunststoffflasche wollte man<br />

für junge Verbraucher den Focus<br />

von „negativ auf Neugier“ stellen.<br />

„Trinken wie aus Glas plus Erlebnis“,<br />

so Christoffel.<br />

Bitburger beschäftigte sich schon<br />

seit Winter 97/98 <strong>mit</strong> dem Thema<br />

PET für Bier, im Frühsommer ‘98<br />

hatte man dann alle konkurrierenden<br />

Flaschen, alle Technologien schon<br />

einmal begutachtet. Dabei stellte<br />

sich heraus, dass längst nicht alle<br />

Flaschen hielten, was sie versprachen.<br />

Christoffel: „Die Multilayer/<br />

Nylon hat bei uns 3 bis 4 Monate<br />

gehalten.“ Als erstes Ziel sollten<br />

aber 6 Monate Haltbarkeit schon<br />

sein, wenn dann Flaschen in den<br />

Export (momentan 5 Prozent von<br />

4,2 Mio. hl) gehen, will Bit auf 9 bis<br />

12 Monate kommen. Die Entscheidung<br />

für Tetra Pak war eine Entscheidung<br />

für die Flasche und für<br />

den Rang „des Big-Players, <strong>mit</strong> dem<br />

man einen solchen Einstieg wagen<br />

könne“.<br />

90 Prozent des Ausstoßes geht bei<br />

Bitburger in Mehrweg, inklusive Fässer,<br />

davon sei der größte Brocken<br />

die 0,5-Liter-Flasche. PET soll <strong>mit</strong>telfristig<br />

zwischen Einweg-Glas und<br />

der 0,5-Liter-Dose positioniert sein.<br />

Nach sorgfältiger Beobachtung denkt<br />

man später an eigene PET-Linien, die<br />

Bigneck für die Testphase wird jetzt<br />

bei DIS in Holland lohnabgefüllt. Sollte<br />

Bitburger sich endgültig für PET<br />

entscheiden, dann kämen auch eigene<br />

Linien in Frage. Die sollten aber<br />

PET und Dosen füllen können.<br />

40 Gramm Flasche<br />

Nach Auskunft von Espen Mile, verantwortlich<br />

für die Kunststoffdivision<br />

bei Tetra Pak, hat Bitburger eine eigene<br />

Form bekommen, eine Wunschflasche,<br />

die eben wie eine Bierflasche<br />

aussieht. Trotzdem ist die klein wirkende,<br />

stabile Flasche nur 40 Gramm<br />

schwer. Die „Marketing-Mündung“<br />

wird von einem Bericap-Kunststoff-<br />

Schraubverschluss <strong>mit</strong> Scavenger-<br />

Einlage sicher verschlossen, auch<br />

der Sauerstoff im Kopfraum wird<br />

so abgefangen. In Darmstadt könne<br />

man momentan 12000 PET-Flaschen<br />

pro Stunde produzieren. Das Bitburger<br />

Premium Pilsener, da<strong>mit</strong> wurde<br />

etwa neun Monate getestet, sei<br />

völlig normal hergestellt, nicht pasteurisiert,<br />

und würde nach sechs<br />

Monaten keine Beeinträchtigung zeigen,<br />

so Mile.<br />

Die Flaschen seien <strong>mit</strong> Glas in puncto<br />

Preis noch nicht vergleichbar, etwa<br />

1,5-fach teurer als eine Mehrweg-<br />

Editorial<br />

Glasflasche im gleichen Füllvolumen.<br />

Allerdings sei der PET-Preis momentan<br />

<strong>mit</strong> 2,10 bis 2,15 DM pro<br />

Kilogramm sehr teuer. Zu den deutschen<br />

Brauereien, die sich außerdem<br />

noch <strong>mit</strong> PET beschäftigen, wollte<br />

Mile nicht konkret werden. Interesse<br />

gebe es bei viel mehr als fünf Brauern,<br />

die Holsten Brauerei werde es<br />

wohl nicht <strong>mit</strong> einer Glaskin-Lösung<br />

probieren.<br />

Die aufmerksamen Beobachter haben<br />

also Recht gehabt, als sie Tetra<br />

Pak gute Noten bei der ersten PET-<br />

Präsentation in Deutschland gaben.<br />

Die jahrzehntelange Erfahrung <strong>mit</strong><br />

Kartonverbundpackungen im Milchund<br />

Saftbereich, ohne Zutritt zu<br />

CO 2-haltigen Getränken, schon gar<br />

nicht Bier, haben dem Unternehmen<br />

keine Probleme bei der Eroberung<br />

neuer Märkte bereitet. Eher scheint<br />

sich die große Erfahrung eines Big-<br />

Players, siehe Zitat Bitburger, durchzusetzen.<br />

Die zweite Stufe könnte Tetra<br />

Pak zünden, wenn sie komplette<br />

Linien anbietet und wenn sie ihr<br />

gesamtes internationales Aseptik-<br />

Know-how in eine Flasche packt.<br />

Es gibt große weltweit tätige Brauer<br />

in Europa und USA, die nur auf eine<br />

solche Flasche warten.<br />

Norbert Sauermann<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000 3

„Mit Logistics<br />

drucken wir pro<br />

Stunde 100 Bogen<br />

mehr.“<br />

Wolfgang Häußler<br />

4<br />

Inhalt <strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000<br />

Seite 14<br />

Stretch-Etiketten<br />

für Milchflaschen<br />

„Mit den verkauften<br />

Wursthüllen könnte<br />

man die Erde sportfeldbreit<br />

umwickeln.“<br />

Dr. Walter Niederstätter<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000<br />

Seite 50<br />

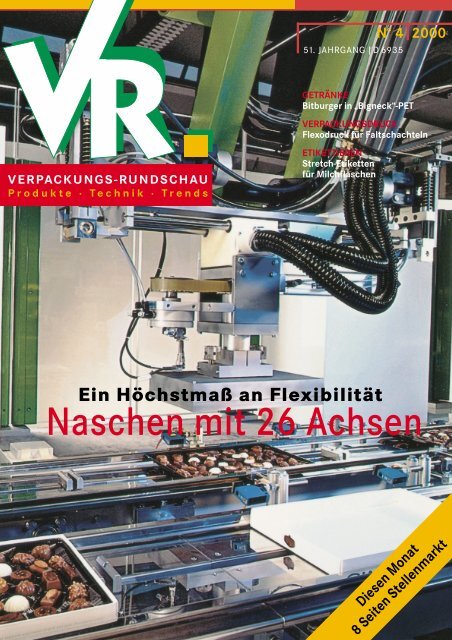

Titelthema<br />

<strong>Naschen</strong><br />

<strong>mit</strong> <strong>26</strong> <strong>Achsen</strong><br />

Endverpackungsanlage für bis zu 40 Pralinentrays von Schubert für<br />

das Nestlé-Werk im schweizerischen Broc. Welch technische Leistung<br />

sich hinter der <strong>Verpackungs</strong>linie verbirgt, wird erst bei genauerem<br />

Hinsehen deutlich.<br />

Durch einen neuartigen<br />

Marketingschritt<br />

versucht ein Abfüller,<br />

neuen Schwung in<br />

einen konventionellen<br />

Markt zu bringen.<br />

Seite 46<br />

„Wenn der Begriff<br />

CEN-<strong>Verpackungs</strong>normen<br />

fällt, bekommen<br />

viele glasige Augen.“<br />

Julian Carroll<br />

Seite 59<br />

Titelthema<br />

12 <strong>Naschen</strong> <strong>mit</strong> <strong>26</strong> <strong>Achsen</strong><br />

Ein Höchstmaß an Flexibilität auf engstem Raum<br />

Nachrichten<br />

6 Personalien<br />

8 Wirtschaftsinformationen<br />

<strong>Verpackungs</strong>druck<br />

Seite12<br />

14 Faltschachteldruck nonstop<br />

CP 2000 plus Logistics = Integration auf allen<br />

Ebenen<br />

20 Flexodruck für Faltschachteln<br />

Meilensteine: Flexo springt im drupa-Rhythmus<br />

<strong>26</strong> Investitionen als ein Muss<br />

<strong>Verpackungs</strong>druck: Die neuen Medien eröffnen<br />

neue Märkte<br />

Seite28<br />

Alles ist möglich,<br />

alles ist<br />

salonfähig!<br />

Druckmuster auf<br />

G-Welle – Direktdruck<br />

für Frühstückscerealien.

32 Inline-Drucken und -Herstellen<br />

W&H präsentiert zur drupa erstmals die<br />

Novoflex Cartoline<br />

34 Virtuell falten und gestalten<br />

Neue Dimensionen zur <strong>Verpackungs</strong>entwicklung<br />

und für die Stanzformenherstellung<br />

BDVI-Mitteilungen<br />

42 Verpackungen auf dem Prüfstand<br />

BDVI/DVI-Regionalgruppe Südost besuchte das<br />

Ingenieurbüro für Verpackung in Dresden<br />

Etikettieren/Kennzeichnen<br />

44 Kompetenz in Food Coding<br />

Willett auf der Anuga FoodTec<br />

46 Stretch-Etiketten für Milchflaschen<br />

Gerüstet für den Weg ins 21. Jahrhundert<br />

Lebens<strong>mit</strong>tel<br />

48 In durchlässiger Hülle<br />

Weichkäse will offen nach allen Seiten sein<br />

50 Die nahtlose Verpackung<br />

Innovations-Gold für Wursthüllen-Hersteller<br />

Packstoffe/Pack<strong>mit</strong>tel<br />

54 Qualitätssicherung für <strong>Verpackungs</strong>systeme<br />

Dünnschliffe zeigen das kleinste Detail<br />

57 Wolf, Bär und Spagetti<br />

59 Auswirkungen der neuen CEN-Normen<br />

61 Rot für Rinder - blau für Schafe<br />

Partnerschaft bei der <strong>Verpackungs</strong>entwicklung<br />

Rubriken<br />

3 Editorial<br />

6 Ausgepackt<br />

41 Aus dem Handel<br />

42 BDVI-DVI-Termine<br />

43 Veranstaltungskalender<br />

64 Produkt-<strong>Rundschau</strong><br />

66 Leser-Service-Seite<br />

Französicher Weichkäse,<br />

verpackt in traditionellem<br />

<strong>Verpackungs</strong>material aus<br />

Cellophane und Wachslaminat,<br />

reift im Regal<br />

weiter.<br />

Seite48<br />

Unsere Internetadresse:<br />

http://www.verpackungsrundschau.de<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000 5

6<br />

Nachrichten<br />

+++ NEWS +++ NEWS +++ NEWS +++ NEWS +++ NEWS +++ NEWS +++ NEWS +++<br />

ACHILLES Das im Bereich Papierveredelung tätige Unternehmen meldet für 1999 eine Umsatzsteigerung um sieben Prozent<br />

auf 108 Millionen DM. Gleichzeitig kündigte die Celler Unternehmensgruppe Investitionen in Höhe von zehn Millionen DM für<br />

2000 an. • BECK & CO Die Brauerei gab den Verkauf ihrer 100-prozentigen Tochtergesellschaft Nienburger Glas, Nienburg/<br />

Weser bekannt. Beck setzt statt dessen auf international ausgerichtete Aktivitäten im Getränkebereich. • GREINER VERPACKUNGEN<br />

Der österreichische <strong>Verpackungs</strong>hersteller hat die Schweizer Sandherr Packungen AG übernommen.<br />

Im White-Cap-Werk<br />

in Niepolomice<br />

werden jährlich<br />

1,5 Mrd. Verschlüsse<br />

gefertigt.<br />

SCHMALBACH-LUBECA<br />

Zugang zu neuen Marktsegementen<br />

„Für Schmalbach-Lubeca ist Polen<br />

das Tor zum Osten“, erklärte<br />

Hanno C. Fiedler, Vorstandsvorsitzender<br />

der Schmalbach-Lubeca<br />

AG, anlässlich einer Besichtigung<br />

des neuen White-Cap-Werkes in<br />

Niepolomice. Der Ratinger <strong>Verpackungs</strong>konzern<br />

sieht Wachstumspotenziale<br />

in Osteuropa.<br />

Auch im vierten Jahr in Folge konnte<br />

der <strong>Verpackungs</strong>riese das Ergebnis<br />

der regulären Geschäftstätigkeit verbessern.<br />

Das operative Ergebnis<br />

(EBITDA) stieg von 616 Mio. DM in<br />

1998 auf 669 Mio. DM. Dieses Ergebnis<br />

sei auf die positive Entwicklung<br />

des Geschäftsbereichs PET<br />

zurückzuführen, so Fiedler.<br />

Der <strong>Verpackungs</strong>konzern rechnet für<br />

2000 <strong>mit</strong> einem Umsatzplus, das in<br />

den Bereichen PET-Verpackungen<br />

und White-Cap-Verschlüssen sogar<br />

zweistellig ausfallen könnte. Im PET-<br />

Bereich werde sich die Substitution<br />

anderer <strong>Verpackungs</strong><strong>mit</strong>tel durch<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000<br />

Foto: Schmalbach-Lubeca<br />

PET fortsetzen. Fiedler: „Zusätzlich<br />

werden Produktinnovationen den Zugang<br />

zu neuen Marktsegmenten ermöglichen.“<br />

Im White-Cap-Segment, das 1999<br />

einen Anteil von 20 Prozent am Konzernumsatz<br />

hatte (zum Vergleich:<br />

PET-Verpackungen: 43 Prozent; Getränkedosen:<br />

37 Prozent), verzeichnete<br />

der <strong>Verpackungs</strong>riese eine steigende<br />

Nachfrage nach Kunststoffverschlüssen<br />

in Nordamerika.<br />

Trotz des noch ungeklärten Eigentümer-Wechsels<br />

sieht sich das Unternehmen<br />

nach Angaben des Vorstandsvorsitzenden<br />

strategisch gut<br />

positioniert, um auch in Zukunft<br />

weiter zu wachsen. Ob es noch in<br />

diesem Jahr zu einer Eigentümer-<br />

Entscheidung kommt, sei jedoch<br />

fraglich. Fiedler verwies auf die geplante<br />

Steuerreform, die steuerfreie<br />

Veräußerungen ab 2001 vorsehe.<br />

Möglich sei unter anderem der Zusammenschluss<br />

zu einem größeren<br />

<strong>Verpackungs</strong>konzern, den theoretischen<br />

Börsengang halte er dagegen<br />

für unwahrscheinlich.<br />

Der Konzern kündigte weiterhin an,<br />

den Geschäftsbereich PET Containers<br />

Europe/Asia zu restrukturieren.<br />

Investitionen in Höhe von über<br />

200 Millionen DM seien in den kommenden<br />

beiden Jahren geplant, um<br />

40 bestehende Spritzgussmaschinen<br />

durch neue Anlagen zu ersetzen<br />

und zusätzlich in neue Anlagen zu<br />

investieren, hieß es aus Ratingen.<br />

Im Markt für PET-Verpackungen<br />

ist Schmalbach-Lubeca eigenen Angaben<br />

zufolge weltweit die Nr. 1 <strong>mit</strong><br />

Marktanteilen von 22 Prozent in<br />

Europa und 14 Prozent in Nordamerika.<br />

mo<br />

AUSGEPACKT<br />

Hungrige Redaktion<br />

Redaktionen sind immer hungrig,<br />

nach Informationen natürlich,<br />

hin und wieder nimmt die<br />

VR-Redaktion aber auch feste<br />

Nahrung zu sich. So war das<br />

jedenfalls geplant: In den schönen<br />

neuen E-Commerce-Zeiten<br />

also fröhlich ein Frühstück für<br />

Alle bestellt, weil unser erster<br />

Recherche-Ansatz nicht stattfinden<br />

konnte, weil keine <strong>Verpackungs</strong>bildchen<br />

zum Produkt.<br />

Aber, bei der Gelegenheit,<br />

also gut, die Bestellung<br />

von 39,80 DM ging sofort raus,<br />

der Tourenplan sagte allerdings,<br />

die Fahrer kommen nur dienstags<br />

und donnerstags. Also<br />

nächsten Dienstag! Am nächsten<br />

Tag ein Anruf: Der Fahrer<br />

könnte schon am Montag? Wir<br />

aber nicht, weil auf ganz wichtigen<br />

Veranstaltungen! Na gut,<br />

dann am Dienstag aber früher,<br />

so gegen 16.00 Uhr? Keine VRtypische<br />

Frühstückszeit, aber<br />

O.K.<br />

Am Dienstag keine feste Nahrung<br />

zu uns genommen, ist<br />

leider auch so geblieben, denn<br />

es kam kein Fahrer. Schließlich<br />

ein entschuldigender Anruf<br />

des E-Commercers, technische<br />

Panne, leider, leider,<br />

aber nächste Woche. VR-Redaktion:<br />

Ach, lassen Sie’s mal,<br />

wir wollten doch eigentlich nur<br />

Bildchen angucken auf Ihrer<br />

Homepage. Entwaffnende Antwort<br />

der Lieferkette: Ob dort<br />

Verpackungen zum Produkt abgebildet<br />

sind?, ich habe unsere<br />

Homepage noch nie gesehen!<br />

ns ■

8<br />

Nachrichten<br />

Wechsel der Geschäftsführung beim BDVI/DVI<br />

Mitte März übernahm Sonja Hoffmann die<br />

Geschäftsführung des Deutschen <strong>Verpackungs</strong>instituts<br />

e.V. (DVI) und des Bundes Deutscher <strong>Verpackungs</strong>ingenieure<br />

e.V. (BDVI) in Berlin. Sie tritt<br />

die Nachfolge von Christine Burgard an, die nach<br />

zweijähriger Tätigkeit eine neue Herausforderung<br />

gesucht hat.<br />

Die zukünftige Geschäftsführerin hat sowohl einen<br />

verpackungstechnischen als auch einen wirt-<br />

Sonja Hoffmann schaftswissenschaftlichen Hintergrund: Sie absolvierte<br />

Studien der <strong>Verpackungs</strong>technik und<br />

des Wirtschaftsingenieurwesens in Berlin. Berufliche Erfahrung bringt<br />

sie durch ihre Tätigkeit in Vertrieb und Marketing bei einem international<br />

agierenden Kunststoffspritzgussunternehmen <strong>mit</strong>. Sie verfügt über<br />

sehr gute Fremdsprachenkenntnisse und weit reichende Erfahrung in<br />

der Organisation und Durchführung von Marketingaktivitäten, insbesondere<br />

von Messen. Um die Geschäftsführung reibungslos übergeben<br />

zu können, haben Burgard und Hoffmann bereits in den letzten<br />

Wochen effektiv zusammengearbeitet. Christine Burgard kehrt nach<br />

Frankfurt zurück, wo sie sich neuen beruflichen Herausforderungen<br />

stellt. Durch ihre Mitgliedschaft im BDVI wird sie den Vereinen auch<br />

in Zukunft verbunden bleiben.<br />

Dr. Michael ten<br />

Hompel (li.)<br />

und Prof. Dr.-Ing.<br />

Axel Kuhn.<br />

Prof. Dr.-Ing. Axel Kuhn ist zum neuen geschäftsführenden<br />

Leiter des Fraunhofer-Instituts für Materialfluss und<br />

Logistik IML in Dortmund ernannt worden. Als neues Mitglied<br />

der Institutsleitung übernimmt Dr. Michael ten<br />

Hompel die Leitung des Geschäftsbereiches Materialflusssysteme.<br />

Beide treten die gemeinsame Nachfolge<br />

von Prof. Dr. Reinhardt Jünemann an, der neue Aufgaben<br />

als Geschäftsführer der Projekt Ruhr GmbH übernimmt.<br />

Dieter Rademacher leitet ab 1. Oktober 2000 den Unternehmensbereich SIG Combibloc und wird in dieser Funktion gleichzeitig Mitglied<br />

der SIG-Konzernleitung. Rademacher, der zuvor den Geschäftsbereich Flüssigkeitsverarbeitung bei CEA AG leitete, übernimmt die<br />

Aufgabe von Dr. Roman Boutellier, der neben seiner Aufgabe als Vorsitzender der Konzernleitung zusätzlich ad interim seit Jahresbeginn<br />

den größten Unternehmensbereich führte. � Generationswechsel bei AJS-Verpackung in Wuppertal: Als Vertreter der fünften<br />

Generation sind Harald und Welf Heinrich Jung in die Geschäftsführung des Unternehmens eingetreten, das sich auf die Herstellung<br />

von Pharmazie- und Kosmetikverpackungen spezialisiert hat. Harald Jung, der das Ressort Produktion leiten wird, und Welf H. Jung,<br />

der zukünftig für den Vertrieb verantwortlich zeichnet, lösen die vierte Führungsgeneration des Familienunternehmens ab. � Edgar<br />

Ruf, Mitbegründer und ehemaliger Gesellschafter der Düsseldorfer Design-Agentur Brösske, Meyer & Ruf, hat einen Lehrauftrag an der<br />

FH Düsseldorf erhalten, Ruf unterrichtete bereits an der Universität Witten/Herdecke. � Verstärkung im Hamburger Institut für<br />

Packungsdesign (IFP): Birgit Bachmann arbeitet zukünftig als Art-Direktorin für Eduscho, Dr. Oetker und Wella. Matthias Ribbe, zuvor<br />

bei TBWA Hamburg tätig, tritt als Neugeschäfts-Direktor an. Art-Direktorin Georgia Küter kümmert sich um Bahlsen und Stollwerck.<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000<br />

Eltex gehört jetzt zu<br />

ITW<br />

Eltex Elektrostatik-GmbH wurde von<br />

ITW (Illinois Tool Works) übernommen.<br />

ITW ist <strong>mit</strong> mehr als 400 dezentralen<br />

Einzelfirmen in 36 Ländern<br />

tätig. 5,6 Mrd. US $ wurden von insgesamt<br />

29000 Mitarbeitern erzielt,<br />

speziell im Bereich technischer Komponenten<br />

und industrieller Systeme.<br />

Auf angewandte Elektrostatik im<br />

Druck- und Kunststoffbereich spezialisiert,<br />

gehört Eltex dem ITW-Unternehmensbereich<br />

„Static Control and<br />

Air Products“ an.<br />

In zwei Unternehmen<br />

aufgeteilt<br />

Der holländische Lieferant von logistischen<br />

Systemen und Abfüllsystemen<br />

für die Nahrungs<strong>mit</strong>tel- und Getränkeindustrie,<br />

Stork BP&L, Raamsdonksveer,<br />

wurde in zwei selbstständige<br />

Unternehmen aufgeteilt. Mit<br />

dieser Maßnahme soll noch schneller<br />

auf die vom Markt geäußerten Anforderungen<br />

reagiert werden, so das<br />

Unternehmen.<br />

Mit etwa 100 Mitarbeitern wird sich<br />

Stork Bottling Systems auf die Lieferung<br />

rotierender Abfüllmaschinen<br />

sowie kompletter Abfülllinien für Molkereiprodukte,<br />

Säfte, Spirituosenund<br />

Öle konzentrieren. Stork Csi (300<br />

Mitarbeiter) richtet sich <strong>mit</strong> betriebslogistischen<br />

Komplettlösungen an<br />

Verbrauchsgüterhersteller. Das Unternehmen<br />

liefert beispielsweise ein<br />

System, <strong>mit</strong> dem Rollcontainer automatisch<br />

beladen werden können.

10<br />

Nachrichten<br />

Mehrweganteil weiter gesunken<br />

Aktuelle Erhebungen der Gesellschaft für <strong>Verpackungs</strong>marktforschung (GVM) haben ergeben,<br />

dass der Mehrweganteil bei Getränkeverpackungen erneut gesunken ist. Wie das Bundesministerium<br />

für Umwelt, Naturschutz und Reaktorsicherheit BMU in Berlin bekannt gab,<br />

lag der Mehrweganteil 1998 bei nur noch bei 70,13 Prozent gegenüber 71,33 Prozent im Jahr<br />

zuvor. Da<strong>mit</strong> ist die von der <strong>Verpackungs</strong>ordnung vorgegebene Mehrwegquote von 72 Prozent<br />

das zweite Mal in Folge nicht erreicht worden.<br />

Wie im Vorjahr löst das Unterschreiten 1998 erneut eine Nacherhebung der Quote über einen<br />

Zeitraum von 12 Monaten aus. Das BMU rechnet da<strong>mit</strong>, dass die Nacherhebung für 1997, die<br />

bis Ende Januar erfolgte und deren Ergebnis bis Ende 2000 vorliegen wird, eine Pfandpflicht<br />

in der zweiten Jahreshälfte 2001 auslösen wird.<br />

Bundesumweltminister Jürgen Trittin hat seine Bereitschaft signalisiert, auch über alternative<br />

Regelungen zu diskutieren. Allerdings kämen nur solche Modelle in Frage, die Mehrwegsysteme<br />

stabilisieren und fördern. „Ein schlichtes Absenken der 72-Prozent-Quote auf rund<br />

62 Prozent, wie von der rheinland-pfälzischen Umweltministerin Martini im Bundesrat vorgeschlagen,<br />

würde die Mehrwegsysteme existenziell bedrohen“, sagte Trittin.<br />

MOLKEREI MÜLLER MILCH<br />

Investmentgruppe<br />

steigt bei Pharmahersteller<br />

ein<br />

Die Pharbil Pharma GmbH, nach eigenen<br />

Angaben zweitgrößter deutscher<br />

Lohnhersteller im Pharma-Bereich,<br />

schließt sich einer weltweit<br />

tätigen Investmentgruppe an. Global<br />

Health Care Partners (GHCP) und<br />

Donaldson, Lufkin & Jenrette Merchant<br />

Banking Partners II, L.P. heißen<br />

die neuen Teilhaber, <strong>mit</strong> denen sich<br />

der Lohnhersteller über den Zusammenschluss<br />

geeinigt hat.<br />

Pharbil Pharma unterhält Niederlassungen<br />

in Göttingen und Bielefeld.<br />

Neben Pharmazeutika in diversen<br />

Konsistenzen umfasst das Angebot<br />

Entwicklungsservice, die Herstellung<br />

von Klinikmustern sowie Logistik-<br />

Dienstleitungen.<br />

Beschwerde wegen Wettbewerbsverstoßes<br />

Der Lizenzvertrag der Duales System Deutschland AG verhindere einen Wechsel zur Konkurrenz.<br />

Diesen Vorwurf hat die Molkerei Müller Milch in einer schriftlichen Beschwerde beim<br />

Bundeskartellamt in Bonn erhoben. Nach Ansicht der Molkerei hindere das Recyclingsystem<br />

„Grüner Punkt“ andere Anbieter am Marktzutritt. „Es gibt Anbieter, die günstiger arbeiten.<br />

Deshalb wollen wir zumindest Teilmengen unserer Verpackungen aus dem grünen Punkt<br />

herausnehmen“, sagt Theobald Müller. Es sei aber nicht einzusehen, die Gesamtmenge an<br />

Verpackungen zu lizensieren, wenn lediglich nur ein Teil vom DSD entsorgt würden, so Müller.<br />

Angaben des Bundeskartellamts zufolge liegen sieben weitere Beschwerden gegen das Duale<br />

System vor, die zur Zeit geprüft werden.<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000<br />

Neuordnung<br />

Die Krones AG, Neutraubling, hat<br />

den Vertrieb von Abfüll-, Etikettierund<br />

<strong>Verpackungs</strong>maschinen für die<br />

Branchen Pharma, Chemie, Health-<br />

Care, Food und Non-Food sowie<br />

sonstige <strong>Verpackungs</strong>anwendungen<br />

unter ‘Kettner Packaging Solutions’<br />

neugeordnet. Das erreichbare Marktvolumen<br />

bezifferte das Unternehmen<br />

Umleitung zu Millenium Capital<br />

Die Sachsenring Automobiltechnik<br />

AG wollte zum 30.06.2000 insgesamt<br />

93,1 Prozent der stimmberechtigten<br />

Stammaktien der Jagenberg<br />

AG übernehmen. Wie SAG, Zwickau,<br />

die Wiege von Auto Union, Horch<br />

U.S. Can hat May übernommen<br />

Der US-amerikanische Hersteller von<br />

Stahl- und Kunststoffbehältern U.S.<br />

Can Corporation, Oak Brook, hat<br />

das in Erftstadt, Nordrhein-Westfalen,<br />

ansässige <strong>Verpackungs</strong>unternehmen<br />

May Verpackungen übernommen.<br />

Die Tochtergesellschaft der May Holding<br />

Group produziert in Deutschland<br />

und Dänemark Tierfutter- und Spezialverpackungen<br />

sowie Aerosoldosen,<br />

vorwiegend für Schlagsahne. USC<br />

baut <strong>mit</strong> dieser Akquisition seine Präsenz<br />

auf dem europäischen Markt<br />

aus.<br />

<strong>mit</strong>tel- und langfristig auf etwa 600<br />

Mio. DM. Die Zuordnung zur eigenen<br />

Tochter Kettner GmbH begründete<br />

das Unternehmen da<strong>mit</strong>, dass das<br />

Potenzial der Pack- und Palettiermaschinen<br />

und der Transportsysteme für<br />

diese Märkte am größten ist. Zudem<br />

hatte Kettner in der Vergangenheit bereits<br />

viele dieser Industrien betreut.<br />

und Trabant, der VR <strong>mit</strong>teilte, tritt<br />

die Millenium Capital GmbH & Co.<br />

(MC/München) in die Verträge ein.<br />

Drei SAG-Vorstände sind dort u. a.<br />

aktiv. SAG will sich auf das Kerngeschäft<br />

als Automobilzulieferer konzentrieren,<br />

in MC sind dann die SAG-<br />

Beutelschweißmaschinen <strong>mit</strong> ca. 40<br />

Mio. DM Umsatz und die Jagenberg-<br />

Maschinen (Kampf, Lemo, Diana, Jagenberg<br />

Papiertechnik, Jagenberg<br />

Maschinenbau und alle Auslandstöchter)<br />

<strong>mit</strong> rund 720 Mio. DM Umsatz<br />

und <strong>26</strong>00 Mitarbeitern. Nach<br />

Angaben der Rheinmetall AG bleibt<br />

der Verkauf der Jagenberg-<strong>Verpackungs</strong>technik<br />

(ca. 200 Mio. DM<br />

Umsatz <strong>mit</strong> A+F, Erca und Autoprod)<br />

an die IWKA davon unberührt. Die<br />

Tochtergesellschaften Jagenberg sollen<br />

1999 bei Rheinmetall 54 Mio. DM<br />

Verlust gemacht haben. ns

Deutscher <strong>Verpackungs</strong>wettbewerb<br />

Der 23. Deutsche <strong>Verpackungs</strong>wettbewerb<br />

2000 ist nun offiziell ausgeschrieben.<br />

Teilnahmeunterlagen sind<br />

beim Deutschen <strong>Verpackungs</strong>institut<br />

e.V. (DVI) in Berlin erhältlich.<br />

Anmeldeschluss ist der 21. Juli 2000.<br />

Teilnehmen können Hersteller, Verwender<br />

und Gestalter von Packstoffen,<br />

Pack<strong>mit</strong>teln und Packhilfs<strong>mit</strong>teln,<br />

von Einzel-, Sammel- und Displayverpackungen<br />

sowie Hersteller<br />

von <strong>Verpackungs</strong>maschinen.<br />

Außer den Vorgenannten können<br />

sich Schüler, Auszubildende und<br />

Studenten <strong>mit</strong> ihren Arbeiten in der<br />

Kategorie „Prototypen“ beteiligen.<br />

Für den Nachwuchs wird dieses<br />

Technische Lösungen<br />

Das „Handbuch Maschinensicherheit“<br />

beantwortet ausgewählte Detailfragen<br />

und hält technische Lösungen<br />

für die Umsetzung europäischer<br />

Anforderungen am Beispiel<br />

der <strong>Verpackungs</strong>maschinen und<br />

Maschinen des Nahrungs<strong>mit</strong>telgewerbes<br />

bereit.<br />

Das stark gewachsene Interesse an<br />

Sicherheits- und Umweltschutzproblemen<br />

und nicht zuletzt die Vorgaben<br />

der Europäischen Union rücken<br />

die Belange der Maschinensicherheit<br />

immer mehr in den Mittelpunkt der<br />

Bemühungen um die Unversehrtheit<br />

SIG küsst viele Frösche<br />

„Eine nicht ganz einfache Situation“,<br />

sieht für das vergangene Geschäftsjahr<br />

der SIG CEO Dr. Roman Boutellier.<br />

Der Umsatz der AG lag bei<br />

1,95 Mrd. sfr nach 1,951 Mrd. sfr im<br />

Vorjahr. Das Betriebsergebnis liegt<br />

bei –39 Mio. sfr, nach Restrukturierungsaufwand.<br />

SIG Combibloc<br />

und SIG Pack bringen zusammen<br />

82 Prozent des Umsatzes, Combibloc<br />

1,185 Mrd. sfr (Vorjahr: 1,145 Mrd.)<br />

<strong>mit</strong> einem nicht zufrieden stellenden<br />

Ergebnis von 91 Mio. sfr, das Boutellier<br />

verdoppelt sehen möchte. Der<br />

Jahr ein <strong>mit</strong> 4000 DM dotierter Förderpreis<br />

vergeben. Parallel zum <strong>Verpackungs</strong>wettbewerb<br />

findet auch<br />

dieses Jahr wieder ein <strong>Verpackungs</strong>design-Wettbewerb<br />

statt. Mit dem<br />

Deutschen <strong>Verpackungs</strong>design-Wettbewerb<br />

wird den im <strong>Verpackungs</strong>bereich<br />

tätigen Auftraggebern, Designern,<br />

Grafikdesignern, Teams und<br />

Agenturen ein eigenständiges Forum<br />

zum Leistungsvergleich, Ideen- und<br />

Gedankenaustausch geboten.<br />

Die Preisverleihung findet am 3. Oktober<br />

2000 im feierlichen Rahmen im<br />

Vorfeld der Eröffnung der FachPack<br />

(4. - 6. Oktober 2000) auf dem Nürnberger<br />

Messegelände statt.<br />

des Menschen beim Umgang <strong>mit</strong><br />

technischen Erzeugnissen. Das auf<br />

einer EG-Richtlinie beruhende Produkthaftungsrecht<br />

überträgt dem<br />

Hersteller von technischen Geräten<br />

und Maschinen neue Pflichten und<br />

eine höhere Verantwortung im Vergleich<br />

<strong>mit</strong> dem bisherigen deutschen<br />

Recht. Das Handbuch wird regelmäßig<br />

ergänzt und vervollständigt,<br />

um stets den aktuellen Stand zu<br />

repräsentieren. Es ist erhältlich über<br />

den Jedermann-Verlag, Heidelberg,<br />

Fax 06221/27870, und kostet 138,–<br />

DM.<br />

SIG Pack Umsatz stagnierte <strong>mit</strong><br />

399 Mio. sfr (Vorjahr: 405 Mio.) bei<br />

–9 Mio. sfr im Betriebsergebnis, hier<br />

sollen verstärkt Maschinen für Nonfood-Anwendungen<br />

gebaut werden<br />

sowie nur noch ertragsstarke Angebote<br />

hereingeholt werden.<br />

Auf der Suche nach geeigneten Kandidaten,<br />

um in das PET-Geschäft einzusteigen,<br />

will die SIG AG bis zu<br />

500 Mio. sfr einsetzen. Boutellier<br />

weiß, „das er viele Frösche küssen<br />

muss, bis er den richtigen Prinzen<br />

findet“. ns<br />

Foto: Gallus<br />

Namenswechsel<br />

Der PLM-Konzern ändert zum 1. April 2000 seinen<br />

Namen in „Rexam Beverage Packaging“. PLM gehört<br />

bereits seit Februar ’99 zur internationalen<br />

<strong>Verpackungs</strong>gruppe Rexam.<br />

Rexam Beverage Packaging ist die größte der fünf<br />

Rexam-Divisionen und unterhält 14 Produktionsstätten<br />

in zehn europäischen Ländern. Über 5000<br />

Beschäftigte erwirtschafteten im vergangenen Jahr<br />

einen Umsatz von annähernd 700 Mio. £.<br />

Digitaler Druck<br />

Mida Srl (GmbH) nach eigenen Angaben<br />

einer der führenden Etikettendrucker<br />

Italiens für selbstklebende<br />

Etiketten, hat in San Salvatore di Malnate<br />

eine Gallus Indigo DO 330 Digitaldruckmaschine<br />

installiert. Dieses<br />

modulare Maschinensystem für einen<br />

6-farbigen Offsetdigitaldruck <strong>mit</strong><br />

Inline-Lackier- und Abrollstanzeinheit<br />

arbeitet von der Rolle zum Fertigprodukt<br />

wie der traditionelle Etikettendruck.<br />

Mit dieser Investition wird eine<br />

langjährige Partnerschaft zwischen<br />

Mida und dem Schweizer Maschinenhersteller,<br />

die bis in die 60er-Jahre<br />

zurückreicht, weitergeführt.<br />

Die Gallus Indigo DO 330 wurde vor<br />

allem für kleine und <strong>mit</strong>tlere Auflagen<br />

entwickelt. Mida wird sie für den<br />

Lebens<strong>mit</strong>tel-, Pharma-, Chemie- und<br />

Kosmetikmarkt einsetzen. Für diese<br />

Märkte wird in der Regel <strong>mit</strong> Rotationsbuchdruck<br />

gearbeitet. Typische<br />

Verarbeitungslängen auf der Indigo<br />

DO 330 sind 1000 Laufmeter, die zu<br />

7 m/min verarbeitet werden.<br />

Franco Nascimbeni,<br />

Ermanno Grassi<br />

(Mida) und Beda<br />

Künzle (Gallus;<br />

v. li.) vor der DigitaldruckmaschineGallus<br />

Indigo DO 330.<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000 11

Titelthema<br />

Von einer Packstraße kommen bis zu<br />

40 Pralinentrays/min. Die <strong>Verpackungs</strong>linie<br />

richtet Schachtelunterteil und Deckel auf,<br />

gruppiert und legt die Trays ein. Das Ergebnis:<br />

7 bis 40 Stülpdeckelschachteln pro Minute,<br />

von 125 g bis 2 kg, ein- oder 2-lagig, inklusive<br />

Garantieschein und Deckblatt.<br />

<strong>Naschen</strong> <strong>mit</strong> <strong>26</strong> <strong>Achsen</strong><br />

Ein Höchstmaß an Flexibilität auf engstem Raum<br />

Pralinen komplett<br />

<strong>mit</strong> Garantieschein<br />

und Deckblatt.<br />

12<br />

Obige Kurzbeschreibung hört sich zuerst einfach an.<br />

Welche ingenieurtechnische Leistung sich tatsächlich<br />

hinter einer solchen <strong>Verpackungs</strong>linie verbirgt, wird<br />

erst bei genauerem Hinsehen deutlich. Seit vielen Jahren<br />

gehört nämlich der Lebens<strong>mit</strong>telkonzern Nestlé zu den<br />

Kunden der Gerhard Schubert GmbH in Crailsheim. Das<br />

Nestlé-Werk im schweizerischen Broc, für das die Endverpackungsanlage<br />

bestimmt war, ist ein wichtiger Produktionsort<br />

für Pralinen. In diesem Werk gibt es bereits<br />

mehrere Schubert-<strong>Verpackungs</strong>anlagen. Während überall<br />

im Werk unterschiedliche <strong>Verpackungs</strong>linien je nach<br />

Bedarf eingesetzt werden, wurde im Endverpackungsbereich<br />

lange Zeit noch manuell gearbeitet. Eine Endverpackungsanlage<br />

für Pralinen machte also Sinn.<br />

Als der Auftrag budgetiert war, gab das Schubert-Projektteam,<br />

bestehend<br />

aus Firmenchef Gerhard<br />

Schubert, Jürgen<br />

Casper und<br />

Dirk Andrich als<br />

Projektleiter ein erstes<br />

Angebot ab.<br />

Nach intensiven<br />

Gesprächen <strong>mit</strong><br />

dem Kunden und<br />

in Zusammenarbeit<br />

<strong>mit</strong> der Schubert-<br />

Vertretung NST Diener<br />

entwickelte sich dann<br />

daraus bis ins kleinste Detail<br />

die Endverpackungsanlage, wie<br />

sie heute im Nestlé-Werk zur Zufriedenheit<br />

des Kunden ihren Dienst tut.<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000<br />

Basis für die Anlage ist das bekannte SMB-System. Der<br />

Name Schubert-Maschinen-Baukasten zeigt schon die<br />

Vorteile dieser Anlage auf: Wie in einem Systembaukasten<br />

werden verschiedene Komponenten je nach Auftrag <strong>mit</strong>einander<br />

kombiniert. Zwischen den Kästen, in denen die<br />

Technik integriert ist, befinden sich die Roboter-Stationen<br />

<strong>mit</strong> ihren Greifarmen und Werkzeugen.<br />

Ein weiteres Konstruktionsprinzip: die Funktionen Aufrichten,<br />

Boden-Herstellung und Schachtelverschließen<br />

sind voneinander getrennt. Dieses System, wonach getrennte<br />

Funktionsbaugruppen, in diesem Fall eine Aufrichtmaschine,<br />

eine Füll- und eine Deckelmaschine, zu<br />

einer <strong>Verpackungs</strong>linie zusammengebaut werden, besitzt<br />

den Vorteil, dass die Maschinen ein Höchstmaß an Flexibilität<br />

bekommen.<br />

Gebe mir ein U<br />

Die Endverpackungslinie, wie sie jetzt in Broc zum Einsatz<br />

kommt, weist darüber hinaus noch einige Besonderheiten<br />

auf, die D. Andrich erläutert. Entgegen der sonstigen<br />

Gewohnheit, die <strong>Verpackungs</strong>anlage in einer Linie aufzubauen,<br />

wurde bei diesem Projekt die U-Form gewählt.<br />

Diese Lösung war teils aus der räumlichen Beengtheit<br />

heraus entstanden, teils aber auch, weil sich die Anlage<br />

nun von einer Person bedienen lässt.<br />

An den beiden Enden des U’s befinden sich die Aufrichtmaschinen,<br />

im Querteil dann die eigentliche <strong>Verpackungs</strong>maschine.<br />

Die beiden Aufrichtmaschinen sind im Prinzip<br />

baugleich. Beide Maschinen richten auf, krempeln oder<br />

kleben. Sie unterscheiden sich nur in dem Detail, dass die<br />

linke Maschine die Deckel wendet, da<strong>mit</strong> sie lagerichtig<br />

in die eigentliche <strong>Verpackungs</strong>maschine hineinkommen.

Es können verschiedene Schachteltypen<br />

verarbeitet werden, <strong>mit</strong>tels<br />

Vorwahl kann bei jeder dieser Maschinentypen<br />

ein Programm ausgewählt<br />

werden, geklebt oder geklebt/gekrempelt,<br />

<strong>mit</strong> Versteifungspappe<br />

oder ohne, zum Beispiel den<br />

Boden <strong>mit</strong> und den Deckel ohne Versteifungspappe<br />

oder umgekehrt.<br />

Die Maschinen verfügen hier über<br />

zwei Roboter. Der erste Roboter richtet<br />

den Zuschnitt auf und stellt die<br />

Schachteln in die Transportkette, der<br />

zweite Roboter greift dann <strong>mit</strong> einem<br />

Kombinationswerkzeug zu, um die<br />

Laschen einzukrempeln. In der Mitte<br />

befinden sich Sauger, <strong>mit</strong> deren Hilfe<br />

der Roboter je nach Bedarf die Versteifungspappe<br />

festhalten und einlegen<br />

kann.<br />

Ein weiteres wichtiges Kriterium bei<br />

dieser <strong>Verpackungs</strong>anlage ist neben<br />

ihrer Vielseitigkeit auch die Möglichkeit<br />

der schnellen Umrüstung. Die<br />

Anlage ist so ausgelegt, dass innerhalb<br />

von durchschnittlich 50 Minuten<br />

alles komplett umgestellt werden<br />

kann.<br />

Während dieser Zeit sind Magazinplatten,<br />

Deckelwerkzeuge, Füllwerkzeuge,<br />

Saugerplatten und andere<br />

Wechselteile problemlos auszutauschen<br />

sowie vor allem das Programm<br />

zu wechseln. Jede der Maschinen<br />

besitzt eine Bedienkonsole,<br />

die Schubert-Bedienerführung, in der<br />

die verschiedenen Programme gespeichert<br />

sind, die dann vom Bedienungspersonal<br />

menügeführt aufgerufen<br />

werden können. Entstapler, Roboterarme,<br />

Transportketten etc. erhalten<br />

von hier ihr Programm.<br />

Deckel vorsichtig absenken<br />

Das Kernstück der Anlage ist die<br />

SMB-<strong>Verpackungs</strong>maschine. Hier<br />

werden die fertigen Böden, Deckel<br />

und die befüllten Pralinentrays hineintransportiert<br />

und den drei Robotern<br />

zugeführt. Dabei werden die Pralinen<br />

<strong>mit</strong> einer Saugerplatte aufgenommen,<br />

die garantiert, dass sie<br />

während des Übersetzens nicht verkippen<br />

und keine Abdrücke durch<br />

die Werkzeuge bekommen. Die Roboter<br />

können dabei sicher ein- oder<br />

2-lagige Schachteln unterscheiden.<br />

nur ein Tray, ein Kissen, ein Prospekt,<br />

dann wird der Deckel aufgesetzt. Bei<br />

einer 2-lagigen Schachtel werden<br />

zwei Pralinentrays übereinander gesetzt<br />

<strong>mit</strong> einem Kissen als Zwischenlage.<br />

Und schließlich wird die<br />

Schachtel verdeckelt.<br />

Der erste Roboter setzt die Trays in<br />

die Böden, der zweite hat ein doppeltes<br />

Werkzeug und kann in zwei Kettenteilungen<br />

arbeiten. In der einen<br />

Kettenteilung hat er einen Sauger,<br />

um das Kissen und in der anderen,<br />

um den Prospekt aufzunehmen. Mit<br />

diesem Werkzeug setzt er Kissen und<br />

Prospekt gleichzeitig hinein. Der dritte<br />

Roboter verdeckelt. Wenn Kissen<br />

und Prospekt einmal aufliegen, darf<br />

sich die Schachtel nicht mehr bewegen,<br />

sonst würde der Prospekt verrutschen.<br />

Deshalb wird an der gleichen<br />

Stelle der Deckel aufgesetzt,<br />

und zwar sehr vorsichtig. Dies besorgen<br />

Kompressionsräder, die beim<br />

Herauslaufen der Schachtel den<br />

Deckel langsam absenken.<br />

Jede Hauptbewegung basiert auf einer<br />

programmierbaren CNC-Steuerung,<br />

die garantiert, dass alle Bewegungen<br />

auf der Anlage sanft und<br />

präzise durchgeführt werden. Schließlich<br />

folgt als nachgeschaltete Maschine<br />

beim hinteren Teil der Anlage<br />

noch eine Zellophaniermaschine, die<br />

die Folie um die Schachtel legt.<br />

Die Anlage macht deutlich, wie viele<br />

Funktionen und Bewegungen auf<br />

kleinstem Raum ausgeführt werden<br />

können. So hat jede der beiden Aufrichtmaschinen,<br />

die <strong>mit</strong> jeweils zwei<br />

Robotern arbeiten, zusätzlich noch<br />

Fotos: Schubert Bei den 1-lagigen Schachteln gibt’s<br />

die Transportkette als programmierbare<br />

Einheit und da<strong>mit</strong> sieben <strong>Achsen</strong>.<br />

Die Deckelaufrichtmaschine hat<br />

zusätzlich ein Wendeaggregat, wo<strong>mit</strong><br />

die Deckel gewendet werden, so<strong>mit</strong><br />

acht programmierbare <strong>Achsen</strong>.<br />

Die zentrale SMB hat noch einmal<br />

deutlich mehr programmierbare Bewegungen:<br />

die Steppkette für die Pralinentrays,<br />

eine Steppkette für die<br />

Kartons, Entstapler für die Zwischenlagen<br />

und für die Prospekte,<br />

dann drei Roboter <strong>mit</strong> jeweils zwei<br />

<strong>Achsen</strong>, das macht elf <strong>Achsen</strong> in der<br />

<strong>Verpackungs</strong>maschine. Das heißt zusammenaddiert<br />

handelt es sich um<br />

eine <strong>Verpackungs</strong>anlage <strong>mit</strong> <strong>26</strong> programmierbaren<br />

<strong>Achsen</strong>, das sind <strong>26</strong><br />

Freiheitsgrade.<br />

Die SMB-Maschinen sind so konstruiert,<br />

dass sie nicht komplett auseinander<br />

genommen zu werden brauchen,<br />

sondern von ihrem Standardmaß<br />

her auf einen LKW passen. ■<br />

Aufrichten, Krempeln<br />

und Kleben,<br />

bei Bedarf auch<br />

Wenden der Deckel.<br />

Drei Funktionen<br />

in einem U: Aufrichten,<br />

Füllen, Verschließen.<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000 13

<strong>Verpackungs</strong>druck<br />

Seit zwei Jahren setzt die Carl Edelmann<br />

GmbH & Co. KG an ihrem Standort Weilheim/<br />

Baden-Württemberg auf Heidelberg Logistics.<br />

Diese Lösung setzt sich aus den Komponen-<br />

ten Autopile und Nonstop zusammen, die<br />

den Materialfluss in und rund um die Druck-<br />

maschine vollautomatisch steuert.<br />

Faltschachteldruck nonstop<br />

CP 2000 plus Logistics = Integration auf allen Ebenen<br />

Wolfgang Häußler,<br />

Werksleiter der<br />

Weilheimer Druckerei<br />

von Edelmann,<br />

setzt auf die Logisticslösung<br />

von<br />

Heidelberg.<br />

14<br />

Der Faltschachteldruck und die<br />

logistischen Abläufe wie Stapelzufuhr,<br />

Stapelwechsel und Palettentransport<br />

zur Weiterverarbeitung<br />

werden <strong>mit</strong> dem Logistics-Konzept<br />

zu einer hochproduktiven Non-Stop-<br />

Prozesskette. Dabei sorgen offene<br />

Schnittstellen für den reibungslosen<br />

Fluss produktions- und auftragsbezogener<br />

Daten aus der Vorstufe über<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000<br />

Mit den Automatisierungsbausteinen<br />

der Speedmaster-<br />

CD-Baureihe gelangt<br />

der Drucker<br />

schnell zum Fortdruck.<br />

Schon der<br />

zweite oder dritte<br />

Korrekturbogen ist<br />

in Ordnung.<br />

Fotos: Heidelberg<br />

den Druck bis hin zur Weiterverarbeitung<br />

auf Bobst-Stanzautomaten.<br />

Wolfgang Häußler, Werksleiter der<br />

Weilheimer Druckerei von Edelmann:<br />

„Mit Logistics drucken wir pro<br />

Stunde 1000 Bogen mehr!“ Im Faltschachteldruck,<br />

der durch die Produktion<br />

großer Mengen bzw. vieler<br />

unterschiedlicher Chargen in kürzest<br />

möglicher Zeit bestimmt ist, bedeutet<br />

das einen spürbaren Produktivitätszuwachs.<br />

In Weilheim wird ausschließlich für<br />

die Pharmabranche produziert, die<br />

den <strong>Verpackungs</strong>herstellern zunehmend<br />

kleinere Auflagen und Just-in-<br />

Time-Lieferung abverlangt. Als einer<br />

der großen Faltschachtelproduzenten<br />

Europas beschäftigt Edelmann<br />

rund 900 Mitarbeiter; am Standort<br />

Weilheim arbeiten 130 Mitarbeiter<br />

im 2-Schicht-Betrieb. Sechshundert<br />

Millionen Faltschachteln und Zuschnitte<br />

verlassen jährlich den Angaben<br />

nach die Druckerei. Dafür<br />

muss ein Volumen von 8000 Tonnen<br />

Karton pro Jahr bewegt werden. Eine<br />

logistische Herausforderung, die es<br />

in sich hat!<br />

Integration auf allen Ebenen<br />

Im Drucksaal setzt der Weilheimer<br />

Betrieb ganz auf die Lösungskompetenz<br />

der Heidelberger Druckmaschinen<br />

AG. Gedruckt wird ausschließlich<br />

auf Heidelberg Speedmaster CD 102<br />

der CP 2000-Generation, die über<br />

offene Schnittstellen zu Prepress<br />

und zur Weiterverarbeitung verfügen.<br />

Die Weilheimer Drucker erhalten die<br />

Druckplatten und die Vorstufendaten<br />

zur vollautomatischen Voreinstellung<br />

der Farbwerke aus dem Prepress-Bereich,<br />

der im Heidenheimer Stammsitz<br />

der Edelmann-Gruppe untergebracht<br />

ist. Häußler und sein Team<br />

können sich in Weilheim voll auf das<br />

Drucken und das „Danach“ konzentrieren.<br />

„Die Automatisierungsmerkmale<br />

der Speedmaster-CD-Baureihe<br />

wie die zentrale, direkte Maschinensteuerung<br />

über das CP 2000-<br />

Center, Imagecontrol, Autoplate und

Dank Logistics erhält<br />

Wolfgang<br />

Häußler einen reibungslosenProduktionsfluss<br />

und kann<br />

bis zu 1000 Bogen<br />

mehr in der Stunde<br />

drucken.<br />

16<br />

<strong>Verpackungs</strong>druck<br />

Autoregister lassen uns schnell in<br />

den Fortdruck kommen. Schon der<br />

zweite oder dritte Korrekturbogen<br />

ist O.K.!“<br />

Nach der erfolgreichen Integration<br />

der zwei Vierfarbenmaschinen und<br />

der ganz neuen Sechsfarbenmaschine<br />

Speedmaster CD 102 in den Fertigungsprozess<br />

und der zunächst auf<br />

eine Maschine beschränkten Nutzung<br />

von Heidelberg Logistics wurden<br />

in diesem Frühjahr die Weichen<br />

dafür gestellt, alle Maschinen <strong>mit</strong><br />

Heidelberg Logistics auszurüsten.<br />

„Das übergreifende Gesamtkonzept<br />

von Heidelberg <strong>mit</strong> der Möglichkeit<br />

der einheitlichen Prozesssteuerung<br />

hat uns überzeugt.“ Die Druckmaschinen<br />

werden nach der Einbindung<br />

in den digitalen Arbeits- und Informationsfluss<br />

einerseits nun auch in<br />

den kompletten physischen Materialfluss<br />

der Faltschachteldruckerei integriert.<br />

Ein Grund für die Installation von<br />

Logistics war nicht zuletzt der Trend<br />

zu sinkenden Auflagen bei pharmazeutischen<br />

Verpackungen. Wolfgang<br />

Häußler: „Vergleicht man unsere<br />

durchschnittliche Auflagenhöhe der<br />

letzten Jahre <strong>mit</strong> der gegenwärtigen<br />

Situation, zeichnet sich ein weiteres<br />

Sinken ab.“ Durch den vermehrten<br />

Druck von Kleinauflagen unter 5000<br />

Bogen werden bis zu 80 Plattenwechsel<br />

pro Tag erforderlich – das Verhältnis<br />

von Fortdruckzeit zu Rüstzeit wird<br />

ständig ungünstiger. „Wir stehen jetzt<br />

bei einem Verhältnis von 55 Prozent<br />

Rüstzeit zu 35 Prozent Druck- und zir-<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000<br />

ka neun Prozent Hilfszeit,“ erläutert<br />

Wolfgang Häußler.<br />

Vor diesem Hintergrund lagen Maßnahmen<br />

zur Optimierung des innerbetrieblichen<br />

Materialflusses auf der<br />

Hand. Edelmann steht <strong>mit</strong> dieser<br />

Strategie nicht alleine: Weltweit ist<br />

Heidelberg Logistics bereits fast<br />

60 mal <strong>mit</strong> Erfolg installiert, so heißt<br />

es aus Heidelberg.<br />

Automatische Förderung<br />

rund um die Druckmaschine<br />

Heidelberg Logistics ist ein modular<br />

aufgebautes System, das sich kundenspezifisch<br />

konfigurieren lässt und<br />

da<strong>mit</strong> dem Druckereiunternehmen<br />

große Flexibilität erlaubt. Die Basis<br />

bildet das Rollenfördersystem Autopile,<br />

das die Stapel auf standardisierten<br />

Kunststoffpaletten <strong>mit</strong> genormter<br />

Non-Stop-Auflage im Europalettenformat<br />

direkt in den Anleger der um<br />

500 mm hochgesetzten Maschine<br />

transportiert. Das Arbeitsprinzip von<br />

Autopile ist generell darauf ausgelegt,<br />

dass die Antriebseite der Maschine<br />

am Anleger Paletten <strong>mit</strong> Bedruckstoff<br />

aufnimmt und auf der Bedienseite<br />

Paletten ohne Bedruckstoff<br />

ausgegeben bzw. bereitgestellt werden.<br />

Über weitere Autopile-Elemente<br />

wie den Drehförderer und den<br />

Stauförderer erfolgt der Transport<br />

der leeren Paletten unter dem Bedienpodest<br />

der Maschine vom Anzum<br />

Ausleger, die auf Grund der<br />

Stapelförderung quer zur Maschinenlaufrichtung<br />

immer frei zugänglich<br />

bleiben.<br />

Als ein weiterer Baustein für den<br />

Non-Stop-Betrieb Gewähr leisten<br />

Pufferplätze an An- und Ausleger die<br />

systematische und sichere Materialver-<br />

und -endsorgung mehrerer Maschinen<br />

unabhängig vom Maschinentakt.<br />

Die Bediener können sich die<br />

Organisation der Arbeitsabläufe frei<br />

einteilen und eine Hilfskraft ist in der<br />

Lage, mehrere Maschinen zu versorgen.<br />

Die Paletten werden einfach<br />

vom Hubwagen oder auch von fahrerlosen<br />

Flurförderfahrzeugen direkt<br />

auf den Übergabeförderer des Anlegers<br />

abgesetzt, ein umständliches<br />

und mühsames Positionieren im Anleger<br />

entfällt. Bogen werden nicht<br />

mehr beschädigt, die Wiederholgenauigkeit<br />

beim automatischen<br />

Positionieren der Paletten im An-<br />

und Ausleger beträgt ± 1 mm.<br />

Einheitlicher Standard<br />

Durch das Hochsetzen der Maschinen<br />

auf 500 mm wird eine Stapelerhöhung<br />

um 25 Prozent realisiert.<br />

Da<strong>mit</strong> lässt sich die Zahl der zu transportierenden<br />

Paletten und der Stapelwechsel<br />

erheblich reduzieren.<br />

Wolfgang Häußler zeigt sich sehr<br />

zufrieden, dass die Umsetzung des<br />

gesamten Materials auf die Standardpaletten<br />

den Materialdurchlauf<br />

beschleunigt und den Bedarf an<br />

Lagerfläche im Drucksaal stark reduziert<br />

hat. Die ausschließlich verwendeten<br />

Kunststoffpaletten sind inzwischen<br />

industrieller Standard in<br />

vielen Faltschachtelbetrieben, weil<br />

alle relevanten Papierformate auf ihr<br />

bewegt werden können und sie auch<br />

an Stanzautomaten von Bobst oder<br />

auch Druckmaschinen anderer Hersteller<br />

eingesetzt werden.<br />

Für den vollautomatischen Stapelwechsel<br />

– bei hoher Druckgeschwindigkeit<br />

der Maschinen alle sieben<br />

bis zehn Minuten –, fährt der Rechen<br />

des Non-Stop-Stapelwechslers am<br />

Anleger automatisch in die genaue<br />

Einschubposition und übernimmt<br />

den Hilfsstapel bei laufender Produktion<br />

und <strong>mit</strong> maximaler Fortdruckgeschwindigkeit.<br />

Nach der präzisen<br />

Vereinigung von neuem Hauptstapel<br />

und Hilfsstapel fährt der Rechen<br />

zurück in seine Ausgangsposition.<br />

Die stetige, vom Eingriff durch Bediener<br />

und vom Takt der Druckmaschine<br />

unabhängige Versorgung <strong>mit</strong><br />

Bedruckstoff ist ein wesentlicher<br />

Faktor zur Steigerung der Nettoproduktivität.<br />

„Störfälle sind praktisch<br />

selten. Ungenauigkeiten, die naturgemäß<br />

durch das manuelle Aufstapeln<br />

der Bogen auf die Paletten<br />

verursacht sind, werden durch den<br />

Heidelberg-Preset-Anleger sehr gut<br />

ausgeglichen,“ so die Weilheimer<br />

Faltschachteldrucker.<br />

Ein fahrerloses Transportsystem zur<br />

Rationalisierung des innerbetrieblichen<br />

Palettentransportes wäre ein<br />

weiterer Schritt. In der Weilheimer

Die ausschließlich<br />

verwendeten Kunststoffpaletten<br />

sind<br />

inzwischen industrieller<br />

Standard in<br />

vielen Faltschachtelbetrieben.<br />

Bei Edelmann<br />

in Weilheim<br />

sind da<strong>mit</strong> gleichzeitig<br />

auch die Stanzautomaten<br />

von Bobst<br />

integriert.<br />

Logistics ist ein modular<br />

aufgebautes<br />

System, das sich<br />

kundenspezifisch<br />

konfigurieren lässt<br />

und da<strong>mit</strong> große<br />

Flexibilität erlaubt.<br />

Die Basis bildet das<br />

Rollenfördersystem<br />

Autopile, das die<br />

Stapel auf standardisiertenKunststoffpaletten<br />

<strong>mit</strong> genormter<br />

Non-Stop-Auflage<br />

direkt in den Anleger<br />

transportiert.<br />

18<br />

<strong>Verpackungs</strong>druck<br />

Druckerei der Edelmann-Gruppe ist <strong>mit</strong>telfristig auch in<br />

diesem Bereich an eine Automatisierung gedacht.<br />

Logistics steigert Maschinennutzungsgrad<br />

Die durch die Optimierung des Materialflusses gesteigerte<br />

Produktivität geht auch <strong>mit</strong> einer Verbesserung der<br />

Qualität einher. Der sichere Non-Stop-Betrieb reduziert<br />

die Anzahl unbeabsichtigter Maschinenstops durch den<br />

Non-Stop-Wechsel und trägt auf diese Weise zu einem geringeren<br />

Makulaturanfall bei. Wolfgang Häußler, der in<br />

Zweitfunktion auch den Bitterfelder Betrieb der Edelmann-Gruppe<br />

leitet, weiß die Non-Stop-Produktion durch<br />

Heidelberg Logistics deshalb besonders zu schätzen.<br />

Bei Edelmann ist man überzeugt, dass die Installation von<br />

Heidelberg Logistics eine zukunftsweisende Entscheidung<br />

darstellt. In Weilheim wurde da<strong>mit</strong> eine optimale Kapazitätsauslastung<br />

erzielt. Der Nutzungsgrad der Druckmaschinen<br />

liegt heute bei über 90 Prozent.<br />

Ein anderer Aspekt ist die erhöhte Verfügbarkeit der<br />

Druckmaschinen. Faltschachteldruck in höchster Qualität<br />

und in immer kürzeren Zyklen, wie die Pharma-Branche es<br />

zunehmend erwartet, ist <strong>mit</strong> der Konzeptlösung von Heidelberg<br />

Realität geworden. ■<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000<br />

Offset und Flexo kombiniert<br />

In ihrem Solutions Center Packacking wird die Heidelberger<br />

Druckmaschinen AG auf der Drupa 2000<br />

ihre Neuheiten für den <strong>Verpackungs</strong>druck präsentieren.<br />

Mit einer Softwarelösung speziell für dieses<br />

Marktsegment stellt Heidelberg seine Kompetenz<br />

zur Workflow-Verbesserung erneut unter Beweis.<br />

Im Offsetdruck präsentiert man eine komplett neu<br />

entwickelte Druckmaschine im Mittelformat, die<br />

dem Trend zu kleinen Auflagen Rechnung trägt.<br />

Als Weltpremiere in der Anwendungstechnik bietet<br />

das Unternehmen eine neue Alternativlösung für<br />

hochwertige Veredelungsverfahren an. In einer Hybridmaschine<br />

werden Offsetdruck und Flexodruck<br />

kombiniert und die Vorteile beider Verfahren angewandt.<br />

Dies ermöglicht besonders den Etikettenund<br />

<strong>Verpackungs</strong>druckern eine wirtschaftliche Lösung,<br />

um ihre Produktpalette zu erweitern.<br />

Die neue Software wird allen speziellen Anforderungen<br />

des <strong>Verpackungs</strong>drucks gerecht und lässt sich in<br />

den vollen digitalen Workflow integrieren. Funktionen<br />

wie Überfüllen und Color Management sind möglich.<br />

Weiterhin realisiert diese Software den digitalen<br />

Proof und die Film- und Plattenausgabe. Aus PDFund<br />

CFF2-Daten werden Druckformen beziehungsweise<br />

Ganzbögen erzeugt. Die erstellten Daten werden<br />

archiviert und sind insbesondere bei Wiederholungsaufträgen<br />

verfügbar.<br />

Die komplett neu entwickelte Druckmaschine für<br />

den <strong>Verpackungs</strong>druck im Mittelformat wird dem<br />

allgemeinen Trend gerecht, der von den <strong>Verpackungs</strong>druckereien<br />

verstärkte Produktdifferenzierung<br />

verlangt und Just-in-time-Belieferung ihrer<br />

Kunden. Das neue System ermöglicht eine noch<br />

wirtschaftlichere Produktion kleiner Faltschachtel-<br />

Losgrößen. Die Steuerung der Maschine über das<br />

CP2000-Center ermöglicht nicht nur einfache Bedienung,<br />

sondern auch die nahtlose Integration in den<br />

digitalen Workflow.<br />

NORMEN<br />

<strong>Verpackungs</strong>normen<br />

online<br />

R<br />

www.verpackungsrundschau.de

<strong>Verpackungs</strong>druck<br />

Das Zusammenspiel von Computer-<br />

to-Plate (CtP), Sleevetechnologie<br />

und Direktantriebstechnik ergibt eine<br />

wirkungsvolle Kombination bei der<br />

Leistungssteigerung im Flexodruck.<br />

Nach Angaben der Experten gelinge es<br />

bei guten Flexodrucken auch unter<br />

Zuhilfenahme eines Fadenzählers kaum<br />

mehr, Flexodruck vom Offsetdruck und<br />

Tiefdruck zu unterscheiden.<br />

Flexodruck für Faltschachteln<br />

Meilensteine: Flexo springt im drupa-Rhythmus<br />

20<br />

Fotos: Du Pont<br />

Studien der neuen<br />

Cyrel-Verarbeitungssysteme.<br />

Seit Anfang 1998 ist in Europa eine<br />

Offensive der Flexo-Maschinenbauer<br />

und -Zulieferer im Faltschachteldruck<br />

zu beobachten. Auch in diesem,<br />

oft sehr hochwertigen Veredelungsbereich<br />

will sich der Flexodruck<br />

eine dicke Scheibe abschneiden.<br />

Weltweit locken die Kostenvorteile,<br />

● weil dieses Druckverfahren Inline<br />

von der Rolle bis zum fertigen Pack<strong>mit</strong>tel<br />

gehen kann;<br />

● weil auch recycelte, kostengünstige<br />

Kartonqualitäten verarbeitet werden<br />

können, 20 bis 40 Prozent Kosteneinsparungen<br />

werden dabei genannt;<br />

● weil ein geringerer Makulaturanteil<br />

anfällt (bis zu acht Prozent weniger<br />

als bei anderen Druckverfahren).<br />

Inline ist das Zauberwort für jeden<br />

Produktionsprozess. Insbesondere<br />

bei den Faltschachteldruckern fallen<br />

zwischen den einzelnen Veredelungsschritten<br />

immer wieder Halbfabrikate<br />

an, die im Stapel zwischen den<br />

Druckmaschinen oder Verarbeitungsmaschinen<br />

aufwändiggelagert<br />

und transportiert werden müssen.<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000<br />

Dies bedeutet ungenutztes Kapital,<br />

zeitintensives Handeln und eine Fehlerquelle<br />

für weitere Arbeitsschritte.<br />

Die Inline-Fähigkeit des Flexodrucks<br />

erlaubt es, Faltschachteln von der<br />

Rolle zu drucken, zu lackieren, zu<br />

schneiden, zu rillen, zu stanzen und<br />

abschließend zu bündeln.<br />

Ein kompakter und sicherer Prozess,<br />

der in seiner höchsten Ausbaustufe<br />

auch vor Ort, bei abpackenden Unternehmen<br />

ablaufen kann. Ein Beispiel<br />

in Deutschland hat es ge-<br />

Die erste thermisch<br />

entwickelte Flexodruckplatte<br />

ohne<br />

Löse<strong>mit</strong>tel kommt<br />

zur drupa.<br />

zeigt: Dort bedruckt ein Pharmazeut<br />

Faltschachtelkarton und Beipackzettel,<br />

beides von der Rolle, direkt<br />

in der Abpackmaschine. Er spart<br />

nicht nur am günstigeren, weil unbedruckten<br />

Material von der Rolle,<br />

er spart über den gesamten Prozess<br />

nach eigenen Angaben 80 Prozent,<br />

weil die Qualitätskontrollen stark<br />

verschlankt wurden.<br />

Es wird nur gedruckt, wenn Bedarf<br />

anfällt. Es muss also nicht überprüft<br />

werden, ob die richtige Faltschachtel<br />

und der richtige Beipackzettel zum<br />

Produkt kommt. Dabei ging dieser<br />

Pharmazeut sogar so weit, sich<br />

eine eigene Druckvorstufe, sich eine<br />

eigene CtP-Anlage ins Haus zu holen.<br />

Anteil am Verfahrenskuchen<br />

Derart beflügelt trauen sich die<br />

Flexodrucker zu, ein Stückchen mehr<br />

vom Verfahrenskuchen des <strong>Verpackungs</strong>druckes<br />

abzubeißen. Nach<br />

verschiedenen Veröffentlichungen<br />

haben die Anteile im <strong>Verpackungs</strong>druck<br />

1999 etwa so ausgesehen: ➜

Das ist das Ziel: Faltschachteln<br />

aus allen<br />

Abfüllbereichen.<br />

22<br />

<strong>Verpackungs</strong>druck<br />

● Offsetdruck: 42 Prozent; Flexodruck:<br />

30 Prozent; Tiefdruck: 19 Prozent;<br />

Sonstiges: 9 Prozent;<br />

Für diese Jahr wird <strong>mit</strong> folgender Prognose<br />

gerechnet:<br />

● Offsetdruck: 40 Prozent; Flexodruck:<br />

32 Prozent; Tiefdruck: 18 Prozent;<br />

Sonstiges: 10 Prozent;<br />

Im Jahr 2005, zur nächsten drupa,<br />

soll der Flexodruck dann den Offsetdruck<br />

überholt haben:<br />

● Offsetdruck: 36 Prozent; Flexodruck:<br />

39 Prozent; Tiefdruck: 15 Prozent;<br />

Sonstiges: 10 Prozent;<br />

Sorgen und Nöte der Faltschachtelproduzenten<br />

Wie in kaum einem anderen Bereich<br />

hat in der Faltschachtelbranche ein<br />

starker Konzentrationsprozess eingesetzt,<br />

dessen Ende noch nicht abzusehen<br />

ist. Da die Erlöse für bedruckte<br />

Faltschachteln kaum noch<br />

befriedigend sind, suchen die europäischen<br />

Kartonkonzerne ihr Heil in<br />

der Größe. Die größten drei Anbieter<br />

kommen auf Jahrestonnagen von<br />

je 200 000 bis 240 000 Tonnen, als<br />

strategisches Größe werden 300000<br />

Tonnen veredelter Karton angesehen.<br />

Der Druck, die Suche nach<br />

günstigeren Verfahren, nach günstigeren<br />

Prozessen nimmt also immer<br />

weiter zu. Letztendlich wird dies<br />

auch den Flexo-Faltschachteldruck<br />

beflügeln.<br />

Dabei betonen alle, die dieses Verfahren<br />

bereits durchführen, dass<br />

sehr genau die Voraussetzungen geprüft<br />

werden sollten. Alle Komponenten<br />

müssen sorgfältig aufeinander<br />

abgestimmt sein. Dies gilt besonders<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000<br />

Foto: W & H<br />

Faltschachtel im<br />

UV-Flexodruck.<br />

für die Druckplatten, Sleeves, Rasterwalzen,<br />

Farbe und den jeweiligen<br />

Bedruckstoff.<br />

Beispiele gibt es aus den USA,<br />

Australien, Frankreich und Großbritannien.<br />

Die Bandbreite reicht von<br />

Faltschachteln für Getränke, Wasch<strong>mit</strong>tel<br />

oder Süßwaren bis hin zu Frühstückscerealien,<br />

Zigaretten und Kosmetika,<br />

hinzu kommen Blister- und<br />

Skin-Karton. Allerdings ist es noch<br />

nicht gelungen, eine Installation war<br />

geplant, in Deutschland dieses<br />

Druckverfahren auf diesem Markt zu<br />

etablieren. Als Begründung wird genannt,<br />

dass speziell deutsche Marketingexperten<br />

bei den Konsumgüterhersteller<br />

<strong>mit</strong> „der großen Lupe“<br />

kommen und jeden Punkt penibel<br />

kritisieren. Erschwerend dürfte hinzukommen,<br />

dass speziell die Lebens<strong>mit</strong>telindustrie<br />

in Deutschland beim<br />

Reizwort UV kritisch die Augenbrauen<br />

hochzieht.<br />

In USA sollen rund 150 Flexodruckmaschinen<br />

für Faltschachteln installiert<br />

sein, in Großbritannien, Frankreich,<br />

Dänemark und anderen europäischen<br />

Ländern etwa 30 bis 50<br />

Anlagen. Der größte Teil arbeitet Inline<br />

und <strong>mit</strong> einem erheblichen Anteil<br />

im UV-Flexodruck.<br />

Weltweit beobachten die Druckexperten,<br />

dass die Qualität und die<br />

Preise für Pack<strong>mit</strong>tel langsam herunter<br />

gehen. Eine Chance für den Flexo-<br />

Faltschachteldruck, aber wie das<br />

Bedrucken von Wellpappe im Direktdruck<br />

zeigt, muss Flexo auch in seinen<br />

angestammten Gebieten auf<br />

der Hut sein.<br />

Ein neues Paket<br />

Ein größeres Marktpotenzial verspricht<br />

sich der Flexodruck für Faltschachteln<br />

weiterhin durch ein<br />

ganzes Bündel neuer Entwicklungen<br />

http://www.verpackungsrundschau.de<br />

Kostenlose<br />

Recherche<br />

zum Thema<br />

Verpackung<br />

im Online-<br />

Archiv der<br />

R<br />

Foto: Hartmann

Geprüft und <strong>mit</strong><br />

der Playmobil-<br />

Qualität zufrieden.<br />

24<br />

<strong>Verpackungs</strong>druck<br />

und dies nicht gegen den Faltschachtel-Offsetdruck,<br />

sondern als Ergänzung<br />

bei den <strong>Verpackungs</strong>druckern.<br />

Hier werden genannt: Computer-to-<br />

Plate Technologie ( dieses Verfahren<br />

wurde bekanntlich zum ersten Mal<br />

auf der drupa 1995 vorgestellt) <strong>mit</strong><br />

Direct Imaging; eine neue Rasterwalzen-Generation;<br />

neue Farbsysteme,<br />

der Einsatz der Sleeve-Technik sowie<br />

maschinentechnische Neuerungen<br />

auch in der Inline-Fertigung.<br />

Im Rollenflexodruck auf schmalbahnigenFaltschachtel-Produktionen<br />

wird die CtP-Technologie als sehr<br />

wichtig eingestuft, um größtmögliche<br />

Qualität bei den Druckplatten zu erzielen.<br />

Da<strong>mit</strong> einher gehen Verbesserungen<br />

bei den Druckfarben. Möglich<br />

ist die Verarbeitung von Farben auf<br />

Wasserbasis, die anschließend <strong>mit</strong><br />

UV-Lack beschichtet werden. Die besonders<br />

flüssigen Flexodruckfarben<br />

ergeben eine kräftige Volltondeckung<br />

<strong>mit</strong> wesentlich höheren Farb- und<br />

Lackgewichten als in anderen Druckverfahren.<br />

Generell hat ein Drucker<br />

<strong>mit</strong> solchen Linien die Möglichkeit,<br />

neben dem Karton auch Folien oder<br />

Laminate und andere dünne Packstoffe<br />

zu fahren.<br />

Die Druck-/Bahnbreiten liegen zwischen<br />

150 mm und 600 mm. Ob eine<br />

Rotationsstanze oder Flachstanze<br />

eingesetzt wird ist noch offen, aber<br />

die schmalbahnigen Drucker schätzen<br />

die Zeitersparnis durch die Inline-Konfiguration.<br />

Bei den ständigen<br />

Auftragswechseln wegen der geringen<br />

Auflagenhöhen wird schlicht<br />

der Produkttransport zwischen zwei<br />

Arbeitsschritten eingespart. Hinzu<br />

kommt die größerer Flexibilität. Ein<br />

Flexowerk kann durch ein anderes<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000<br />

Foto: Du Pont/Lautenbacher & Partner<br />

Druckverfahren ersetzt oder erweitert<br />

werden. Gleiches ist durch eine<br />

Folienprägeeinheit, Laminier- oder<br />

Lackiereinheit oder eine Fensterklebestation<br />

oder eine Codierstation<br />

möglich. Eine Druckmaschine wie ein<br />

Baukasten für jeden Veredelungsschritt.<br />

Mittelbreite Flexoanlagen arbeiten in<br />

Bereichen zwischen etwa 600 mm<br />

und 1600 mm. Die Maschinen in Reihenbauweise<br />

besitzen eine große<br />

Trocknung, können auch <strong>mit</strong> UV-<br />

Trocknern ausgerüstet werden, sind<br />

geeignet für den Rückseitendruck, erlauben<br />

ebenso Kombinationsprozesse<br />

und können auf zehn Druckwerke<br />

und mehr ausgebaut werden.<br />

Die Breitbahn-Flexomaschinen für<br />

den Hochleistungsbereich sind hochautomatisierte<br />

Anlagen hauptsächlich<br />

<strong>mit</strong> Zentralzylinder und arbeiten<br />

ab Bahnbreiten von 800 mm bis zu<br />

1700 mm für die Faltschachteln.<br />

Auch diese Maschine sind hochflexibel<br />

was den Bedruckstoff angeht<br />

und erreichen Geschwindigkeiten<br />

von bis zu 450 m/min. Für die<br />

kontinuierliche Arbeitsweise wären<br />

Inline-Prozesse <strong>mit</strong> einer Rotationsstanze<br />

bei diesen Druckmaschinen<br />

die ideale Kombination, allerdings<br />

liegen die Werkzeugkosten um den<br />

Faktor 25 bis 100 höher gegenüber<br />

einer Flachbettstanze. Man benötigt<br />

also unbedingt größere Laufmeter,<br />

konstante Formate.<br />

Zur drupa am<br />

Du Pont-Stand<br />

zu bewundern.<br />

Playmobil im<br />

Flexodruck.<br />

Es wird letztendlich von den Konsumgüteranbietern<br />

abhängen, ob der<br />

Flexodruck für Faltschachteln weltweit<br />

einen Siegeszug antreten kann.<br />

Das Marketing dort rechnet <strong>mit</strong> spitzem<br />

Bleistift: Eine teure Verpackung<br />

muss sich durch höhere Umsätze<br />

rentieren, da<strong>mit</strong> sich die Kosten<br />

amortisieren. Dabei wird man von<br />

den „Flexo-Vorgängern“ Kunststofffolie<br />

und Wellpappe lernen, insbesondere<br />

was die Halbtonarbeiten<br />

angeht. In modernen „Pack<strong>mit</strong>telzeiten“<br />

setzen die Markenartikler<br />

aber nicht nur auf den Druck alleine:<br />

Nur wer eine Verpackung <strong>mit</strong> Zusatznutzen<br />

bieten kann, der wird Erfolg<br />

haben. Zum Beispiel Öffnungshilfen<br />

und Wiederverschluss. In der Kombination<br />

könnte wieder einmal der<br />

Schlüssel liegen. Inline den Druckauftrag<br />

abwickeln, Inline Serviceleistungen<br />

integrieren, dann würde der<br />

Flexodruck seinen Platz unter den<br />

Druckverfahren weiter ausbauen.<br />

Vom 18. bis 31. Mai 2000 wird die<br />

drupa print media messe, 50 Jahre<br />

Weltmarkt Druck und Papier, allen<br />

Beteiligten ermöglichen, sich auch<br />

auf dem Gebiet des Flexodruckes<br />

umfassend zu informieren. Alle<br />

Systeme, alle Experten werden in<br />

Düsseldorf sein. An einem Ort ist<br />

es so<strong>mit</strong> möglich, in kürzester Zeit<br />

alle relevanten Vergleiche zwischen<br />

den verschiedenen Anbietern zu<br />

ziehen. ■

<strong>26</strong><br />

<strong>Verpackungs</strong>druck<br />

Ein Blick in die Regale<br />

unserer super-modernen<br />

Einkaufswelten zeigt es:<br />

Alles ist möglich, alles ist<br />

salonfähig! Was das Verede-<br />

lungsherz höher schlagen<br />

lässt, wird von zahllosen<br />

<strong>Verpackungs</strong>druckern auf<br />

die Pack<strong>mit</strong>tel gebracht.<br />

Investition als ein MUSS<br />

<strong>Verpackungs</strong>druck: Die neuen Medien eröffnen neue Märkte<br />

Neben der Form einer Packung<br />

entscheidet vor allen Dingen deren<br />

Farb-, Logo- und Schriftgestaltung<br />

über den entscheidenden Zugriff<br />

im Regal. Ansprache und Wiedererkennung<br />

des Konsumenten laufen<br />

zuerst über die optischen Reize.<br />

Doch die Zukunft erwartet mehr<br />

von einer Verpackung als Optik. Ein<br />

Trend, den die drupa 2000 als die<br />

herausragende Welt-Leitmesse in<br />

Sachen Print und Media dieses Jahr<br />

in Düsseldorf zeigen wird. Was muss<br />

der <strong>Verpackungs</strong>drucker tun, um seine<br />

Produktion so effizient und flexibel<br />

wie möglich zu gestalten? Die am<br />

meisten genannte Antwort lautet:<br />

„INVESTIEREN!!“<br />