einSteiger 2018

Regionaljournal einSteiger 2018, LAG Südlicher Steigerwald e.V.

Regionaljournal einSteiger 2018, LAG Südlicher Steigerwald e.V.

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

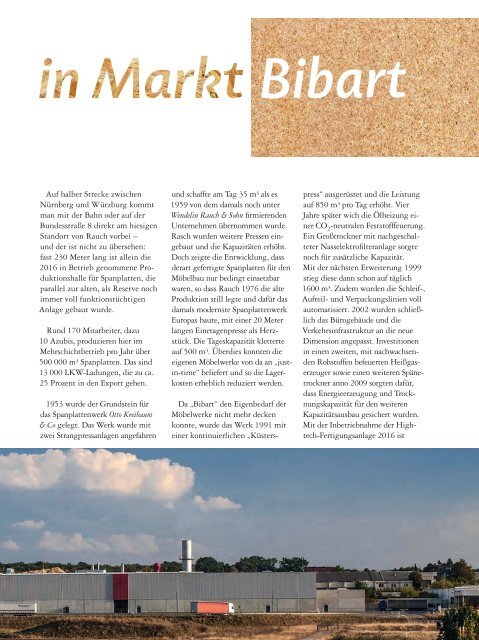

Bibart<br />

Auf halber Strecke zwischen<br />

Nürnberg und Würzburg kommt<br />

man mit der Bahn oder auf der<br />

Bundesstraße 8 direkt am hiesigen<br />

Standort von Rauch vorbei –<br />

und der ist nicht zu übersehen:<br />

fast 230 Meter lang ist allein die<br />

2016 in Betrieb genommene Produktionshalle<br />

für Spanplatten, die<br />

parallel zur alten, als Reserve noch<br />

immer voll funktionstüchtigen<br />

Anlage gebaut wurde.<br />

Rund 170 Mitarbeiter, dazu<br />

10 Azubis, produzieren hier im<br />

Mehrschichtbetrieb pro Jahr über<br />

500 000 m³ Spanplatten. Das sind<br />

13 000 LKW-Ladungen, die zu ca.<br />

25 Prozent in den Export gehen.<br />

1953 wurde der Grundstein für<br />

das Spanplattenwerk Otto Kreibaum<br />

& Co gelegt. Das Werk wurde mit<br />

zwei Strangpressanlagen angefahren<br />

und schaffte am Tag 35 m³ als es<br />

1959 von dem damals noch unter<br />

Wendelin Rauch & Sohn firmierenden<br />

Unternehmen übernommen wurde.<br />

Rasch wurden weitere Pressen eingebaut<br />

und die Kapazitäten erhöht.<br />

Doch zeigte die Entwicklung, dass<br />

derart gefertigte Spanplatten für den<br />

Möbelbau nur bedingt einsetzbar<br />

waren, so dass Rauch 1976 die alte<br />

Produktion still legte und dafür das<br />

damals modernste Spanplattenwerk<br />

Europas baute, mit einer 20 Meter<br />

langen Einetagenpresse als Herzstück.<br />

Die Tageskapazität kletterte<br />

auf 500 m³. Überdies konnten die<br />

eigenen Möbelwerke von da an „justin-time“<br />

beliefert und so die Lagerkosten<br />

erheblich reduziert werden.<br />

Da „Bibart“ den Eigenbedarf der<br />

Möbelwerke nicht mehr decken<br />

konnte, wurde das Werk 1991 mit<br />

einer kontinuierlichen „Küsterspress“<br />

ausgerüstet und die Leistung<br />

auf 850 m³ pro Tag erhöht. Vier<br />

Jahre später wich die Ölheizung einer<br />

CO 2 -neutralen Feststofffeuerung.<br />

Ein Großtrockner mit nachgeschalteter<br />

Nasselektrofilteranlage sorgte<br />

noch für zusätzliche Kapazität.<br />

Mit der nächsten Erweiterung 1999<br />

stieg diese dann schon auf täglich<br />

1600 m³. Zudem wurden die Schleif-,<br />

Aufteil- und Verpackungslinien voll<br />

automatisiert. 2002 wurden schließlich<br />

das Bürogebäude und die<br />

Verkehrsinfrastruktur an die neue<br />

Dimension angepasst. Investitionen<br />

in einen zweiten, mit nachwachsenden<br />

Rohstoffen befeuerten Heißgaserzeuger<br />

sowie einen weiteren Spänetrockner<br />

anno 2009 sorgten dafür,<br />

dass Energieerzeugung und Trocknungskapazität<br />

für den weiteren<br />

Kapazitätsausbau gesichert wurden.<br />

Mit der Inbetriebnahme der Hightech-Fertigungsanlage<br />

2016 ist<br />

11