Quality Guide 2018

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

:: Promotion<br />

Optische 3D-Messtechnik von KOH YOUNG für das automatisierte Messen in der Linie<br />

Null-Fehler-Produktion im Visier<br />

Die Fertigung wird anspruchsvoller, und jedes gefertigte Teil – ganz gleich in welchem<br />

Anwendungsgebiet – hat seine eigenen Herausforderungen. Der Schlüssel zu einem<br />

hochwertigen und zuverlässigen Produkt ist eine solide automatische Inspektion in der<br />

Fertigungslinie. Damit wird die Null-Fehler-Produktion möglich.<br />

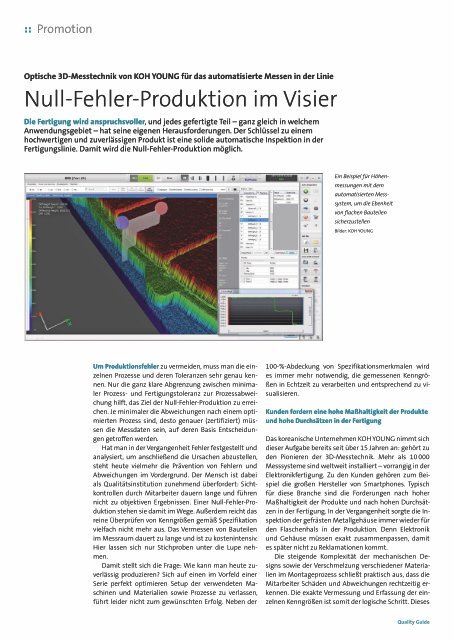

Ein Beispiel für Höhenmessungen<br />

mit dem<br />

automatisierten Messsystem,<br />

um die Ebenheit<br />

von flachen Bauteilen<br />

sicherzustellen<br />

Bilder: KOH YOUNG<br />

Um Produktionsfehler zu vermeiden, muss man die einzelnen<br />

Prozesse und deren Toleranzen sehr genau kennen.<br />

Nur die ganz klare Abgrenzung zwischen minimaler<br />

Prozess- und Fertigungstoleranz zur Prozessabweichung<br />

hilft, das Ziel der Null-Fehler-Produktion zu erreichen.<br />

Je minimaler die Abweichungen nach einem optimierten<br />

Prozess sind, desto genauer (zertifiziert) müssen<br />

die Messdaten sein, auf deren Basis Entscheidungen<br />

getroffen werden.<br />

Hat man in der Vergangenheit Fehler festgestellt und<br />

analysiert, um anschließend die Ursachen abzustellen,<br />

steht heute vielmehr die Prävention von Fehlern und<br />

Abweichungen im Vordergrund. Der Mensch ist dabei<br />

als Qualitätsinstitution zunehmend überfordert: Sichtkontrollen<br />

durch Mitarbeiter dauern lange und führen<br />

nicht zu objektiven Ergebnissen. Einer Null-Fehler-Produktion<br />

stehen sie damit im Wege. Außerdem reicht das<br />

reine Überprüfen von Kenngrößen gemäß Spezifikation<br />

vielfach nicht mehr aus. Das Vermessen von Bauteilen<br />

im Messraum dauert zu lange und ist zu kostenintensiv.<br />

Hier lassen sich nur Stichproben unter die Lupe nehmen.<br />

Damit stellt sich die Frage: Wie kann man heute zuverlässig<br />

produzieren? Sich auf einen im Vorfeld einer<br />

Serie perfekt optimieren Setup der verwendeten Maschinen<br />

und Materialien sowie Prozesse zu verlassen,<br />

führt leider nicht zum gewünschten Erfolg. Neben der<br />

100-%-Abdeckung von Spezifikationsmerkmalen wird<br />

es immer mehr notwendig, die gemessenen Kenngrößen<br />

in Echtzeit zu verarbeiten und entsprechend zu visualisieren.<br />

Kunden fordern eine hohe Maßhaltigkeit der Produkte<br />

und hohe Durchsätzen in der Fertigung<br />

Das koreanische Unternehmen KOH YOUNG nimmt sich<br />

dieser Aufgabe bereits seit über 15 Jahren an: gehört zu<br />

den Pionieren der 3D-Messtechnik. Mehr als 10 000<br />

Messsysteme sind weltweit installiert – vorrangig in der<br />

Elektronikfertigung. Zu den Kunden gehören zum Beispiel<br />

die großen Hersteller von Smartphones. Typisch<br />

für diese Branche sind die Forderungen nach hoher<br />

Maßhaltigkeit der Produkte und nach hohen Durchsätzen<br />

in der Fertigung. In der Vergangenheit sorgte die Inspektion<br />

der gefrästen Metallgehäuse immer wieder für<br />

den Flaschenhals in der Produktion. Denn Elektronik<br />

und Gehäuse müssen exakt zusammenpassen, damit<br />

es später nicht zu Reklamationen kommt.<br />

Die steigende Komplexität der mechanischen Designs<br />

sowie der Verschmelzung verschiedener Materialien<br />

im Montageprozess schließt praktisch aus, dass die<br />

Mitarbeiter Schäden und Abweichungen rechtzeitig erkennen.<br />

Die exakte Vermessung und Erfassung der einzelnen<br />

Kenngrößen ist somit der logische Schritt. Dieses<br />

<strong>Quality</strong> <strong>Guide</strong>