Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

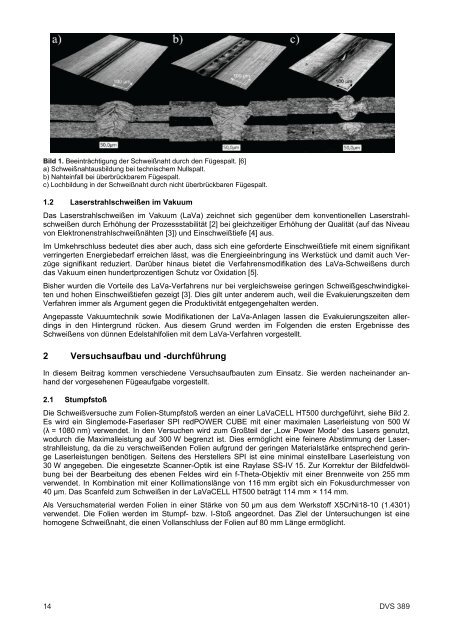

Bild 1. Beeinträchtigung der Schweißnaht durch den Fügespalt. [6]<br />

a) Schweißnahtausbildung bei technischem Nullspalt.<br />

b) Nahteinfall bei überbrückbarem Fügespalt.<br />

c) Lochbildung in der Schweißnaht durch nicht überbrückbaren Fügespalt.<br />

1.2 Laserstrahlschweißen im Vakuum<br />

Das Laserstrahlschweißen im Vakuum (LaVa) zeichnet sich gegenüber dem konventionellen Laserstrahlschweißen<br />

durch Erhöhung der Prozessstabilität [2] bei gleichzeitiger Erhöhung der Qualität (auf das Niveau<br />

von Elektronenstrahlschweißnähten [3]) und Einschweißtiefe [4] aus.<br />

Im Umkehrschluss bedeutet dies aber auch, dass sich eine geforderte Einschweißtiefe mit einem signifikant<br />

verringerten Energiebedarf erreichen lässt, was die Energieeinbringung ins Werkstück und damit auch Verzüge<br />

signifikant reduziert. Darüber hinaus bietet die Verfahrensmodifikation des LaVa-Schweißens durch<br />

das Vakuum einen hundertprozentigen Schutz vor Oxidation [5].<br />

Bisher wurden die Vorteile des LaVa-Verfahrens nur bei vergleichsweise geringen Schweißgeschwindigkeiten<br />

und hohen Einschweißtiefen gezeigt [3]. Dies gilt unter anderem auch, weil die Evakuierungszeiten dem<br />

Verfahren immer als Argument gegen die Produktivität entgegengehalten werden.<br />

Angepasste Vakuumtechnik sowie Modifikationen der LaVa-Anlagen lassen die Evakuierungszeiten allerdings<br />

in den Hintergrund rücken. Aus diesem Grund werden im Folgenden die ersten Ergebnisse des<br />

Schweißens von dünnen Edelstahlfolien mit dem LaVa-Verfahren vorgestellt.<br />

2 Versuchsaufbau und -durchführung<br />

In diesem Beitrag kommen verschiedene Versuchsaufbauten zum Einsatz. Sie werden nacheinander anhand<br />

der vorgesehenen Fügeaufgabe vorgestellt.<br />

2.1 Stumpfstoß<br />

Die Schweißversuche zum Folien-Stumpfstoß werden an einer LaVaCELL HT500 durchgeführt, siehe Bild 2.<br />

Es wird ein Singlemode-Faserlaser SPI redPOWER CUBE mit einer maximalen Laserleistung von 500 W<br />

(λ = 1080 nm) verwendet. In den Versuchen wird zum Großteil der „Low Power Mode“ des Lasers genutzt,<br />

wodurch die Maximalleistung auf 300 W begrenzt ist. Dies ermöglicht eine feinere Abstimmung der Laserstrahlleistung,<br />

da die zu verschweißenden Folien aufgrund der geringen Materialstärke entsprechend geringe<br />

Laserleistungen benötigen. Seitens des Herstellers SPI ist eine minimal einstellbare Laserleistung von<br />

30 W angegeben. Die eingesetzte Scanner-Optik ist eine Raylase SS-IV 15. Zur Korrektur der Bildfeldwölbung<br />

bei der Bearbeitung des ebenen Feldes wird ein f-Theta-Objektiv mit einer Brennweite von 255 mm<br />

verwendet. In Kombination mit einer Kollimationslänge von 116 mm ergibt sich ein Fokusdurchmesser von<br />

40 µm. Das Scanfeld zum Schweißen in der LaVaCELL HT500 beträgt 114 mm × 114 mm.<br />

Als Versuchsmaterial werden Folien in einer Stärke von 50 µm aus dem Werkstoff X5CrNi18-10 (1.4301)<br />

verwendet. Die Folien werden im Stumpf- bzw. I-Stoß angeordnet. Das Ziel der Untersuchungen ist eine<br />

homogene Schweißnaht, die einen Vollanschluss der Folien auf 80 mm Länge ermöglicht.<br />

14<br />

DVS 389