12 - B2B24 - Il Sole 24 Ore

12 - B2B24 - Il Sole 24 Ore

12 - B2B24 - Il Sole 24 Ore

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

50 PCB dicembre 20<strong>12</strong><br />

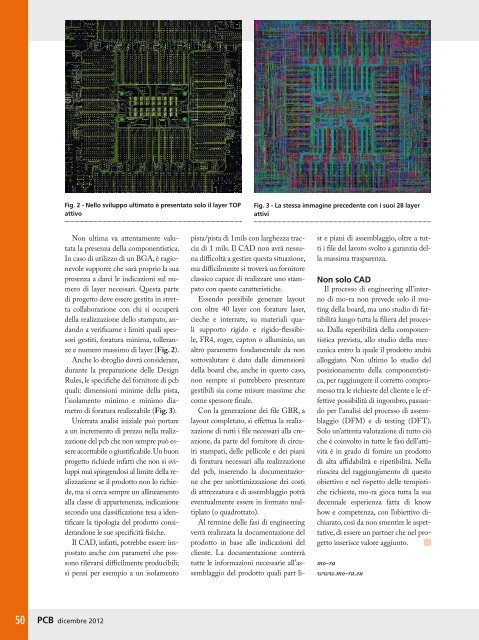

Fig. 2 - Nello sviluppo ultimato è presentato solo il layer TOP<br />

attivo<br />

Non ultima va attentamente valutata<br />

la presenza della componentistica.<br />

In caso di utilizzo di un BGA, è ragionevole<br />

supporre che sarà proprio la sua<br />

presenza a darci le indicazioni sul numero<br />

di layer necessari. Questa parte<br />

di progetto deve essere gestita in stretta<br />

collaborazione con chi si occuperà<br />

della realizzazione dello stampato, andando<br />

a verificarne i limiti quali spessori<br />

gestiti, foratura minima, tolleranze<br />

e numero massimo di layer (Fig. 2).<br />

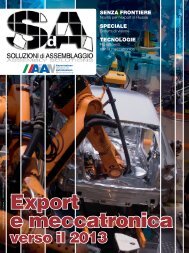

Anche lo sbroglio dovrà considerare,<br />

durante la preparazione delle Design<br />

Rules, le specifiche del fornitore di pcb<br />

quali: dimensioni minime della pista,<br />

l’isolamento minimo e minimo diametro<br />

di foratura realizzabile (Fig. 3).<br />

Un’errata analisi iniziale può portare<br />

a un incremento di prezzo nella realizzazione<br />

del pcb che non sempre può essere<br />

accettabile o giustificabile. Un buon<br />

progetto richiede infatti che non si sviluppi<br />

mai spingendosi al limite della realizzazione<br />

se il prodotto non lo richiede,<br />

ma si cerca sempre un allineamento<br />

alla classe di appartenenza, indicazione<br />

secondo una classificazione tesa a identificare<br />

la tipologia del prodotto considerandone<br />

le sue specificità fisiche.<br />

<strong>Il</strong> CAD, infatti, potrebbe essere impostato<br />

anche con parametri che possono<br />

rilevarsi difficilmente producibili;<br />

si pensi per esempio a un isolamento<br />

pista/pista di 1mils con larghezza traccia<br />

di 1 mils. <strong>Il</strong> CAD non avrà nessuna<br />

difficoltà a gestire questa situazione,<br />

ma difficilmente si troverà un fornitore<br />

classico capace di realizzare uno stampato<br />

con queste caratteristiche.<br />

Essendo possibile generare layout<br />

con oltre 40 layer con forature laser,<br />

cieche e interrate, su materiali quali<br />

supporto rigido e rigido-flessibile,<br />

FR4, roger, capton o alluminio, un<br />

altro parametro fondamentale da non<br />

sottovalutare è dato dalle dimensioni<br />

della board che, anche in questo caso,<br />

non sempre si potrebbero presentare<br />

gestibili sia come misure massime che<br />

come spessore finale.<br />

Con la generazione dei file GBR, a<br />

layout completato, si effettua la realizzazione<br />

di tutti i file necessari alla creazione,<br />

da parte del fornitore di circuiti<br />

stampati, delle pellicole e dei piani<br />

di foratura necessari alla realizzazione<br />

del pcb, inserendo la documentazione<br />

che per un’ottimizzazione dei costi<br />

di attrezzatura e di assemblaggio potrà<br />

eventualmente essere in formato multiplato<br />

(o quadrottato).<br />

Al termine delle fasi di engineering<br />

verrà realizzata la documentazione del<br />

prodotto in base alle indicazioni del<br />

cliente. La documentazione conterrà<br />

tutte le informazioni necessarie all’assemblaggio<br />

del prodotto quali part li-<br />

Fig. 3 - La stessa immagine precedente con i suoi 28 layer<br />

attivi<br />

st e piani di assemblaggio, oltre a tutti<br />

i file del lavoro svolto a garanzia della<br />

massima trasparenza.<br />

Non solo CAD<br />

<strong>Il</strong> processo di engineering all’interno<br />

di mo-ra non prevede solo il routing<br />

della board, ma uno studio di fattibilità<br />

lungo tutta la filiera del processo.<br />

Dalla reperibilità della componentistica<br />

prevista, allo studio della meccanica<br />

entro la quale il prodotto andrà<br />

alloggiato. Non ultimo lo studio del<br />

posizionamento della componentistica,<br />

per raggiungere il corretto compromesso<br />

tra le richieste del cliente e le effettive<br />

possibilità di ingombro, passando<br />

per l’analisi del processo di assemblaggio<br />

(DFM) e di testing (DFT).<br />

Solo un’attenta valutazione di tutto ciò<br />

che è coinvolto in tutte le fasi dell’attività<br />

è in grado di fornire un prodotto<br />

di alta affidabilità e ripetibilità. Nella<br />

riuscita del raggiungimento di questo<br />

obiettivo e nel rispetto delle tempistiche<br />

richieste, mo-ra gioca tutta la sua<br />

decennale esperienza fatta di know<br />

how e competenza, con l’obiettivo dichiarato,<br />

così da non smentire le aspettative,<br />

di essere un partner che nel progetto<br />

inserisce valore aggiunto.<br />

mo-ra<br />

www.mo-ra.eu