antriebstechnik 1-2/2017

antriebstechnik 1-2/2017

antriebstechnik 1-2/2017

- TAGS

- antriebstechnik

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

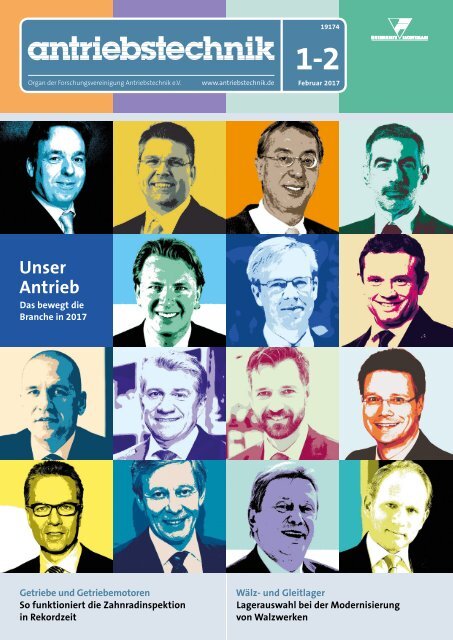

19174<br />

1-2<br />

Organ der Forschungsvereinigung Antriebstechnik e.V.<br />

www.<strong>antriebstechnik</strong>.de<br />

Februar <strong>2017</strong><br />

Unser<br />

Antrieb<br />

Das bewegt die<br />

Branche in <strong>2017</strong><br />

Getriebe und Getriebemotoren<br />

So funktioniert die Zahnradinspektion<br />

in Rekordzeit<br />

Wälz- und Gleitlager<br />

Lagerauswahl bei der Modernisierung<br />

von Walzwerken

ABSOLUTE<br />

SICHÄRHEIT<br />

Besuchen Sie uns!<br />

24. – 28. April <strong>2017</strong><br />

Halle 25, Stand C24<br />

Falsche Versprechen erkennen Sie sofort. Auch bei Zahnriemen?<br />

Schließlich ähneln minderwertige Produkte auf den ersten Blick<br />

dem Qualitätsprodukt. Sicherheit bieten die Polyurethan-<br />

Zahnriemen der führenden Hersteller BRECO und ContiTech:<br />

Die werden aus abriebfestem Polyurethan und hochfesten<br />

Stahlcord-Zugträgern gefertigt und besitzen überlegene chemische<br />

und mechanische Eigenschaften. Das macht sie zuverlässig,<br />

langlebig und sicher. Versprochen: www.mulco-sicherheit.de<br />

www.mulco.de

EDITORIAL<br />

Unsere<br />

Branche in<br />

„Bewegung“<br />

Liebe Leserinnen, liebe Leser,<br />

wie heißt es so schön: Neues Jahr, neues Glück! Ob das auch auf <strong>2017</strong> und die Antriebstechnik<br />

zutrifft, wird sich erst im Laufe der nächsten Monate herauskristallisieren. Die Prognosen stehen<br />

aber nach einem eher durchwachsenen Jahr 2016 nicht schlecht. So erwartet der VDMA für den<br />

gesamten Maschinenbau einen Produktionszuwachs von 1 % und geht in der Antriebstechnik<br />

von einem Wachstum von 2 % aus. Getragen wird dieses positive Signal sicherlich weiterhin von<br />

zunehmender Digitalisierung und weiterer Vernetzung der Industrie. Beides wird über die<br />

zukünftige Wettbewerbsfähigkeit entscheiden! So sind alle Beteiligten gefordert – ob Hersteller<br />

oder Anwender –, sich den Schlüsseltechnologien rund um Industrie 4.0 anzunehmen und damit<br />

der Antriebstechnik und deren Zielmärkten weitere Wachstumspotenziale zu eröffnen.<br />

Viele Anstrengungen kommen auf uns zu, wenn wir an die zahlreichen Themen wie Digitalisierung,<br />

Vernetzung, Big Data, Predictive Maintenance oder Energieeffizienz denken. Und neben<br />

den technischen Herausforderungen stellen sich uns aktuell verstärkt politische Fragestellungen<br />

in den Weg, die massiven Einfluss auf unsere Wirtschaft nehmen könnten: Wie geht es weiter in<br />

Syrien? Hält Donald Trump an seiner protektionistischen Handels- und Investitionspolitik fest?<br />

Was macht die Flüchtlingspolitik? Und wie weit schaffen es die rechtspopulistischen Parteien in<br />

Europa in die Parlamente?<br />

Was die Antriebstechnik in diesem Jahr antreibt, welche Themen dominieren und welche Trends<br />

zu erwarten sind, wollten wir wissen. In unserem Titelthema „Unser Antrieb <strong>2017</strong>“ eröffnen uns<br />

wichtige Branchenexperten einen Einblick in ihre Unternehmen und ihre Gedanken zum noch<br />

jungen Jahr <strong>2017</strong>.<br />

Sie werden sehen: Unsere Branche ist in „Bewegung“! Und was bewegt Sie? Schreiben Sie uns!<br />

Dirk Schaar<br />

d.schaar@vfmz.de<br />

Schon<br />

geklickt?<br />

Wir haben unsere Website für Sie erneuert. Auf<br />

www.<strong>antriebstechnik</strong>.de<br />

finden Sie nun täglich News und spannende Applikationen<br />

rund um die Antriebstechnik.<br />

Also klicken Sie mal rein!<br />

<strong>antriebstechnik</strong> 1-2/<strong>2017</strong> 3

Organ der Forschungsvereinigung Antriebstechnik e.V.<br />

www.<strong>antriebstechnik</strong>.de<br />

Februar <strong>2017</strong><br />

ANT_AG_<strong>2017</strong>_02_001 1 01.02.<strong>2017</strong> 08:10:50<br />

INHALT<br />

12<br />

42<br />

56<br />

Außergewöhnlicher Firmenlenker: Dr. Georg<br />

Schaeffler legte den Grundstein für eine<br />

Erfolgsgeschichte, die bis heute anhält<br />

Längs und Quer: Wie sich mit dem AS-i<br />

Safety Profisafe Gateway mit Safe Link eine<br />

sichere Querkommunikation realisieren lässt<br />

Wirkungsvoll unterstützen: Planungstools<br />

helfen bei Motorstarterkombinationen und<br />

der Planung von Frequenzumrichtern<br />

EDITORIAL<br />

3 Unsere Branche in „Bewegung“<br />

FVA-AKTUELL<br />

6 Aktuelles von der Forschungsvereinigung Antriebstechnik<br />

MAGAZIN<br />

5 Märkte, Unternehmen, Personalien und Veranstaltungen<br />

12 Zum 100. Geburtstag von Dr. Georg Schaeffler<br />

UNSER ANTRIEB <strong>2017</strong><br />

14 Was treibt die Antriebstechnik-Branche in diesem Jahr an?<br />

GETRIEBE UND GETRIEBEMOTOREN<br />

24 3-D-Inline-Prüfsystem für Zahnräder gibt Auskunft über<br />

Mängel im Fertigungsprozess<br />

26 So wird Kegelradverzahnen nun mit Dreh-Fräszentren<br />

möglich<br />

30 Edelstahlantriebe für die hygienische Produktion<br />

29 Produkt-Highlights<br />

ELEKTROMOTOREN<br />

50 Ölfreie Synchron-Trommelmotoren erzielen hohe Energiespareffekte<br />

und bieten Sicherheit vor Kontaminationen<br />

52 Produkt-Highlights<br />

KOMPONENTEN UND SOFTWARE<br />

54 Wie kleine und mittlere Unternehmen mit Simulationstechnologien<br />

Zeit und Kosten sparen<br />

56 Softwarebasierte Planungstools für Antriebstechnik-<br />

Komponenten vereinfachen Prozesse<br />

59 Produkt-Highlights<br />

FORSCHUNG UND ENTWICKLUNG<br />

60 Analyse des thermischen Verhaltens von<br />

Profilschienenführungen<br />

RUBRIKEN<br />

48 Inserentenverzeichnis<br />

57 Impressum<br />

67 Vorschau auf Heft 03/<strong>2017</strong><br />

HYDRAULIK UND PNEUMATIK<br />

32 Antriebskonzept bietet Lösung bei Problemkonstellationen<br />

von Linearachsen<br />

35 Produkt-Highlights<br />

19174<br />

1-2<br />

WÄLZ- UND GLEITLAGER<br />

36 Lagerauswahl bei der Modernisierung von Walzwerken<br />

40 Produkt-Highlights<br />

TITEL<br />

Unser Antrieb <strong>2017</strong><br />

Unser<br />

Antrieb<br />

Das bewegt die<br />

Branche in <strong>2017</strong><br />

STEUERN UND AUTOMATISIEREN<br />

42 Warum das AS-i Safety Profisafe Gateway mit Safe Link<br />

einen Quantensprung bedeutet<br />

44 Produkt-Highlights<br />

Getriebe und Getriebemotoren<br />

Wälz- und Gleitlager<br />

So funktioniert die Zahnradinspektion<br />

Lagerauswahl bei der Modernisierung<br />

in Rekordzeit<br />

von Walzwerken<br />

SENSORIK UND MESSTECHNIK<br />

46 Koordinatenmessgerät steigert Präzision und Sicherheit<br />

in der Getriebefertigung<br />

48 Produkt-Highlights<br />

Was treibt die Branche in<br />

diesem Jahr an? Welche<br />

Themen dominieren die<br />

Antriebstechnik? Welche<br />

Trends sind zu erwarten?<br />

Wir haben 15 Branchenexperten<br />

nach ihrer<br />

Meinung gefragt. Was sie<br />

persönlich und ihre<br />

Unternehmen bewegt,<br />

lesen Sie ab Seite 14.<br />

4 <strong>antriebstechnik</strong> 1-2/<strong>2017</strong>

MAGAZIN<br />

NSK baut neues europäisches Distributionszentrum<br />

NSK hat mit dem Bau des neuen European Distribution Center (EDC) begonnen,<br />

das sich nur 4 km entfernt vom bisherigen Standort in Tilburg/Niederlande<br />

befindet. Mit 17 400 m² bietet das Distributionszentrum 72 % mehr nutzbare<br />

Lagerfläche. Michel van Nispen, Director Supply Chain von NSK Europe:<br />

„Im neuen EDC werden wir mit höheren Automatisierungsgrad arbeiten. In<br />

Kombination mit dem verbesserten Platzangebot und der Optimierung von<br />

Prozessen wird dies zu höherer Effizienz und einer Verbesserung der Servicequalität<br />

führen.“ In dem Distributionszentrum werden Wälzlager für Industrie-<br />

Anwendungen sowie für die Automobilindustrie vorgehalten und kommissioniert.<br />

Der Versand erfolgt an Kunden in Europa, Russland, der Türkei sowie im<br />

Mittleren Osten. „Mit der Investition von 17,5 Mio. EUR antworten wir auf die<br />

Anforderungen des Marktes, der Produkte innerhalb von kürzester Lieferzeit<br />

erwartet. Im Anschluss werden wir weitere Investitionen tätigen – vor allem in<br />

die IT, um die Lagerverwaltung und das Supply Chain Management zu optimieren“,<br />

erklärt Michel van Nispen.<br />

www.nskeurope.de<br />

SKF-Großlagerfertigung<br />

wird modernisiert<br />

Mit der Entscheidung, die<br />

Großlagerfertigung zu modernisieren,<br />

setzt SKF konsequent<br />

den Weg in Richtung<br />

Industrie 4.0 fort und verbessert<br />

so die Wettbewerbsfähigkeit<br />

der Großlagerproduktion.<br />

Zentraler Teil der Maßnahme<br />

ist die Installation eines neuen<br />

automatisierten Produktions-Channels für die Hartbearbeitung.<br />

Kombiniert mit aktuellsten Lösungen für<br />

die Vernetzung und Digitalisierung der Anlagen soll<br />

dies die Produktionsdurchlaufzeit halbieren und<br />

Rüstzeiten minimieren. Vor allem bei der Produktion<br />

kleinerer Losgrößen erwartet SKF dadurch eine<br />

höhere Flexibilität. Die Maßnahme wird bis 2018<br />

umgesetzt sein. Für Luc Graux, im Konzernmanagement<br />

weltweit für die Lagerfertigung verantwortlich,<br />

ist die Investition ein logischer Schritt: „Wir treiben so<br />

konsequent unsere Strategie voran, weltweit bei unseren<br />

wichtigsten Produktlinien ältere, weniger wettbewerbsfähige<br />

Technologien durch erstklassige Fertigungs-Channels<br />

zu ersetzen. Die Investition ist ein<br />

weiterer Beleg dafür, dass wir unsere Produktionsbasis<br />

in Europa und speziell in Deutschland stärken wollen.“<br />

www.skf.com<br />

Mehr als Antriebstechnik.<br />

Trends, Technologien und Wissen rund um Antriebstechnik.<br />

Nicht verpassen: www.drive.tech

FVA AKTUELL<br />

Jahreshöhepunkt der Antriebstechnik<br />

Auf dem Jahrestreffen der Forschungsvereinigung Antriebstechnik<br />

e.V. (FVA) vom 29. bis 30. November in Würzburg staunten und<br />

diskutierten über 600 Teilnehmer über Forschungsergebnisse und<br />

Trends in Maschinenbau und Automobilindustrie. In 52 Fachvorträgen<br />

wurde über die laufenden Forschungsprojekte berichtet, zudem<br />

fand eine begleitende Fachausstellung statt. Die Veranstaltung bot<br />

eine gute Möglichkeit, dass FVA-Netzwerk sowie die FVA-Aktivitäten<br />

kennenzulernen und vor allem Kontakte zu knüpfen sowie mit<br />

Antriebsexperten aus verschiedenen Branchen zu sprechen.<br />

In seiner Keynote berichtete Dirk Spindler, Schaeffler Technologies<br />

AG, von der „Digitalen Agenda“ seines Unternehmens. Schwerpunkte<br />

sind dabei die Digitalisierung der eigenen Wertschöpfungskette<br />

und Schaffung neuer Produkte, Services und Geschäftsmodelle.<br />

Die Möglichkeiten und der Nutzen von Industrie 4.0 wurden mit<br />

dem Vortrag deutlich greifbar: So sind z. B. durch Zusammenführung<br />

von Betriebs- mit Konstruktionsdaten in einer „Service Cloud“<br />

künftig nicht nur exaktere Aussagen zu Wartung und Austausch<br />

von Wälzlagern möglich, vielmehr können auch die Konstruktionen<br />

der Nachfolgergenerationen kontinuierlich optimiert werden. „Industrie<br />

4.0 stellt eine besondere Herausforderung für die Branche<br />

dar, wir werden das Thema in der FVA proaktiv angehen. Für kleine<br />

und mittlere Unternehmen ist es sehr wertvoll, diese Herausforderung<br />

in der FVA mit den Großunternehmen zu diskutieren und<br />

vorwettbewerbliche Forschungsprojekte durchzuführen“ stellt<br />

Bernhard Hagemann, stellv. Geschäftsführer der FVA, fest.<br />

Insgesamt blickt die FVA auf ein erfolgreiches Jahr mit 224 laufenden<br />

Forschungsprojekten zurück, verbunden mit einem finanziellen<br />

Gesamtvolumen von 12,7 Mio. EUR. Auch die Elektrifizierung der<br />

Antriebstechnik gewinnt an Bedeutung. Die FVA verstärkt deshalb<br />

ihre Forschungsaktivitäten in diesem Bereich. Auf der Infotagung<br />

war das Thema mit einer eigenen Session, „E-Motive und Geregelte<br />

Antriebe“, und mehreren Projekten vertreten.<br />

www.fva-net.de<br />

6 <strong>antriebstechnik</strong> 1-2/<strong>2017</strong>

Hannover Messe<br />

24.–28. April <strong>2017</strong><br />

Halle 24, Stand D 46<br />

E20001-F220-P900-V4<br />

Was bewegt 24/7?<br />

Unermüdlich im Einsatz: FLENDER Antriebskomponenten<br />

und Integrated Drive Systems (IDS)<br />

Ob in Schwerlastkranen, Ozeanriesen, Zementmühlen<br />

oder Förderbändern: Überall dort, wo größte Lasten<br />

zuverlässig und effizient bewegt werden sollen, sind<br />

FLENDER® Antriebskomponenten erste Wahl. Sie stehen<br />

für Branchenerfahrung und Applikationskompetenz,<br />

für Zuverlässigkeit und Anlagenverfügbarkeit.<br />

Das weltweit größte Standardsortiment bietet dabei<br />

immer den perfekten Antrieb – ob als einzelne Komponenten<br />

oder als vollintegriertes System. FLENDER<br />

Antriebskomponenten bewegen 24/7.<br />

Das weltweit größte Portfolio für mechanische Antriebstechnik<br />

setzt Maßstäbe in Zuverlässigkeit, Leistung und Flexibilität.<br />

FLENDER Antriebskomponenten sind fester Bestandteil der<br />

Siemens Integrated Drive Systems.<br />

siemens.de/getriebe

FVA AKTUELL I INTERVIEW<br />

„Großes Interesse der Industrie“<br />

FVA verleiht Florian Dobler den Hans-Winter-Preis – ein Interview<br />

Im Rahmen der FVA-Infotagung Ende November 2016 in Würzburg wurde Dipl.-Ing. Florian<br />

Dobler von der Forschungsstelle für Zahnräder und Getriebebau der TU München (FZG), der<br />

Hans-Winter-Preis der Forschungsvereinigung Antriebstechnik e.V. verliehen. Chefredakteur<br />

Dirk Schaar wollte wissen, welchen Stellenwert die Auszeichnung für den Preisträger hat.<br />

Herr Dobler, was bedeutet für Sie die<br />

Verleihung des Hans-Winter-Preises?<br />

Die Verleihung, für die von mir durchgeführten<br />

Forschungsarbeiten zum Thema<br />

der Tragfähigkeit induktiv umlaufgehärteter<br />

Zahnräder, hat für mich einen sehr<br />

hohen Stellenwert. Der Preis wird ja auf<br />

Basis der Bewertung des Vortrages sowie<br />

den ermittelten Forschungsergebnissen im<br />

Rahmen der FVA-Informationstagung<br />

verliehen. Somit sind nahezu alle Firmen<br />

der deutschen Antriebstechnik vertreten.<br />

Die Auszeichnung zeigt somit das große<br />

Interesse der Industrie an dieser Thematik.<br />

Als Mitarbeiter an der FZG, deren Ordinarius<br />

Prof. Hans Winter lange Zeit war, freut es<br />

mich natürlich zudem besonders, den<br />

nach ihm benannten Preis verliehen bekommen<br />

zu haben. Ich sehe die Verleihung<br />

jedoch als Ehrung aller am Projekt beteiligten<br />

Personen an.<br />

Was genau haben Sie erforscht?<br />

In diesem Projekt wurden in Zusammenarbeit<br />

mit der Stiftung Institut für Werkstofftechnik<br />

(IWT) in Bremen verschiedene<br />

Einflussgrößen auf die Tragfähigkeit induktiv<br />

umlaufgehärteter Verzahnungen<br />

untersucht. Hierzu wurden die Versuchsverzahnungen<br />

zunächst am IWT und bei<br />

der Firma EMAG Eldec Induction GmbH<br />

mit modernen induktiven Mehrfrequenzhärteanlagen<br />

wärmebehandelt. Die Untersuchungsschwerpunkte<br />

lagen sowohl auf<br />

der Ermittlung geeigneter Parameter zur<br />

Wärmebehandlung als auch auf der Untersuchung<br />

des Festigkeits- beziehungsweise<br />

Tragfähigkeitsverhalten von Zahnflanke<br />

und Zahnfuß in Abhängigkeit maßgebender<br />

Bauteileigenschaften.<br />

Wie tragen Ihre Ergebnisse dazu bei, die<br />

Antriebstechnik in der Praxis effizienter<br />

zu machen?<br />

Die Erkenntnisse liefern einen wichtigen<br />

Beitrag, um die induktive Umlaufhärtung<br />

in naher Zukunft auch für die Wärmebehandlung<br />

von hochbeanspruchten Zahnrädern<br />

einzusetzen. Auf Grund des geringen<br />

Zeit- sowie Energiebedarfs ist die induktive<br />

Umlaufhärtung prädestiniert für den Einsatz<br />

in der Großserienfertigung, wie z. B. in<br />

der Automobilindustrie, da hierbei Durchlaufzeiten<br />

in der Produktion im Sinne<br />

einer „One-Piece-Flow“-Strategie signifikant<br />

verringert werden können. Auf Grund<br />

des deutlich geringeren Energiebedarfs im<br />

Vergleich zu anderen Wärmebehandlungsverfahren,<br />

wie z. B. der Einsatzhärtung, sehe<br />

ich neben der Effizienzsteigerung auch einen<br />

deutlichen Vorteil unter dem Gesichtspunkt<br />

einer ressourcenschonenden Produktion.<br />

Gibt es schon Anwendungen, in denen<br />

Ihre Ergebnisse zum Tragen kommen?<br />

Eine konkrete Umsetzung der Ergebnisse in<br />

der industriellen Anwendung für Bauteile<br />

mit hohen Anforderungen an die Leistungsübertragung<br />

ist mir noch nicht bekannt.<br />

Bisher werden induktiv gehärtete Verzahnungen<br />

vor allem für Steuerungs- und<br />

Stellantriebe ohne hohe Anforderungen an<br />

die Leistungsübertragung eingesetzt. Bei<br />

einigen namhaften Getriebeherstellern<br />

laufen jedoch bereits eigene Untersuchungen,<br />

die klären sollen, ob die induktive<br />

Umlaufhärtung vorteilhaft für leistungsübertragende<br />

Verzahnungen eingesetzt<br />

werden kann. Die Ergebnisse des Forschungsvorhabens<br />

zeigen, dass bei einer<br />

geeigneten Wärmebehandlung die Tragfähigkeit<br />

induktiv umlaufgehärteter<br />

Verzahnungen mit der Tragfähigkeit<br />

von einsatzgehärteten Verzahnungen<br />

vergleichbar ist.<br />

Wo sehen Sie weiteren<br />

Forschungsbedarf?<br />

Den sehe ich insbesondere<br />

unter zwei Aspekten: Zum<br />

einen konnte im Rahmen<br />

des abgeschlossenen Forschungsvorhabens<br />

nicht<br />

abschließend geklärt werden,<br />

welche Anforderungen<br />

an eine konturnahe und<br />

somit beanspruchungsgerechte<br />

induktive Umlaufhärtung<br />

gestellt werden<br />

müssen. Wir konnten feststellen, dass die<br />

Tragfähigkeit signifikant von der lokalen<br />

Beanspruchbarkeit des Bauteils abhängt,<br />

welche maßgeblich durch die lokale Härte<br />

sowie den lokal vorliegenden Eigenspannungszustand<br />

definiert wird. In einem<br />

weiteren geplanten Forschungsvorhaben<br />

soll genau dieser Aspekt näher betrachtet<br />

werden. Zum anderen ist für den Einsatz<br />

dieses Wärmebehandlungsverfahrens, insbesondere<br />

unter dem Gesichtspunkt der<br />

Anwendung in der Automobilindustrie, von<br />

signifikanter Bedeutung, Schrägverzahnungen<br />

prozesssicher härten zu können. Auch<br />

hierzu sollen in einem geplanten Forschungsvorhaben<br />

Untersuchungen erfolgen,<br />

welche Aussagen hinsichtlich einer<br />

geeigneten Prozessführung bei der Wärmebehandlung<br />

als auch hinsichtlich einer, für<br />

die induktive Wärmebehandlung geeigneten,<br />

Bauteilgeometrie, liefern sollen. z<br />

8 <strong>antriebstechnik</strong> 1-2/<strong>2017</strong>

MAGAZIN<br />

Schaeffler eröffnet Engineering Center für Lineartechnik in Homburg<br />

Ein neues Engineering Center hat Schaeffler in Homburg/Saar eröffnet.<br />

Dort werden die Lineartechnik-Aktivitäten und die Leitung des<br />

Geschäftsbereichs Industrial Automation/Lineartechnik gebündelt. Die<br />

Investition in den Neubau belief sich Unternehmensangaben zufolge auf<br />

rund 4 Mio. EUR. Das Gebäude mit 2 400 m 2 Fläche beherbergt Arbeitsplätze<br />

für 150 Mitarbeiter. Das Bürokonzept soll die Kommunikation der<br />

Mitarbeiter untereinander vereinfachen. Die Arbeitsplätze sind<br />

prozessorientiert angeordnet. So können projektbezogene, interdisziplinäre<br />

Teams ohne räumliche Distanz an gemeinsamen Arbeitspaketen<br />

arbeiten. Die Nähe des Engineering Centers zur Lineartechnik-<br />

Produktion am Standort Homburg soll die Zusammenarbeit von<br />

Entwicklung, Vertrieb und Fertigung intensivieren. Nach einer Bauzeit<br />

von rund einem Jahr zogen die ersten Mitarbeiter zum Jahresende 2016 ein.<br />

www.schaeffler.com<br />

6. Getpro-Getriebeproduktionskongress<br />

in Würzburg<br />

Am 28. und 29. März findet in<br />

Würzburg der 6. Getriebeproduktionskongress<br />

Getpro<br />

statt. Der Kongress liefert mit<br />

45 Fachvorträgen und 30 erwarteten<br />

Ausstellern einen Überblick<br />

über die aktuell relevanten<br />

Themen der Getriebefertigung<br />

und -montage. Zum Kongress<br />

werden 300 Teilnehmer erwartet.<br />

Der Reiz der Veranstaltung<br />

liegt darin, dass sich Hersteller<br />

von Getrieben ein ganzheitliches<br />

Bild über Technologietrends<br />

in einer sehr kurzen Zeit<br />

auf hohem Niveau machen<br />

können. Spitzenreferenten aus<br />

der Antriebstechnik präsentieren<br />

auf dem Kongress neue<br />

Ergebnisse aus der Forschung<br />

sowie Erfahrungswerte aus der<br />

industriellen Praxis. Der Kongress<br />

ist insbesondere für Entscheidungsträger<br />

aus der<br />

Produktion und Entwicklung<br />

interessant. Denn es geht<br />

darum, das Potenzial zu heben,<br />

das sich im Zusammenspiel<br />

zwischen Prozess und Technologie<br />

zeigt. Als Bindeglied<br />

zwischen Hochschulforschung<br />

und Industrie vernetzt die<br />

Veranstaltung auch branchenübergreifend<br />

Experten aus dem<br />

Umfeld der Getriebeproduktion<br />

und fördert darüber hinaus<br />

den direkten Dialog. Detaillierte<br />

Informationen zum Veranstaltungsprogramm<br />

finden<br />

Sie im Internet.<br />

NEU<br />

JHS-3i Gehäuselager<br />

1 Optimiertes Design<br />

Keine Vibration<br />

30% stabiler<br />

7% leichter<br />

3i = 3 wichtige Verbesserungen<br />

2 Neues Dichtungs- design<br />

Verlängerte Lager lebensdauer<br />

(Faktor 2)<br />

Optimiert für verbesserte<br />

Fettformulierung<br />

3 Verbesserte Lithiumfett<br />

Formulierung<br />

Für höhere Belastung und<br />

ausgezeichnete<br />

mechanische Stabilität<br />

Verbesserte Hochdruckzusätze<br />

Wasserbeständig<br />

und sehr gute<br />

Korrosionsschutzwirkung<br />

www.getpro.de<br />

KOYO Deutschland GMBH<br />

Bargkoppelweg 4<br />

22145 HAMBURG<br />

+ 49 (0)40 679 0900 info-eu@jtekt.com<br />

www.koyo.eu

MAGAZIN<br />

Veranstaltungs-Tipps<br />

ein Service von <strong>antriebstechnik</strong>.de<br />

Thema Termin Ort Veranstalter/Anmeldung<br />

FVA-Grundlagenseminar – Grundlagen der Dichtungstechnik 21.–22.02.<strong>2017</strong> Stuttgart FVA<br />

Kongress/<br />

Tagung<br />

Seminar<br />

Workshop<br />

Messe<br />

Sonstiges<br />

n<br />

FVA-Vertiefungsseminar – Erweiterte Stirnradgetrieberechnung in<br />

der FVA-Workbench<br />

21.–22.02.<strong>2017</strong><br />

Garching/<br />

München<br />

Ermatingen,<br />

Schweiz<br />

FVA<br />

n<br />

Systematische Beurteilung technischer Schadensfälle 5.–10.03.<strong>2017</strong><br />

DGM<br />

n<br />

FVA-Grundlagenseminar – Servotechnik 07.–08.03.<strong>2017</strong> Nürnberg FVA<br />

n<br />

FVA-Grundlagenseminar – Programmierung mit JavaScript in der<br />

FVA-Workbench<br />

FVA-Vertiefungsseminar – Berechnung und Automatisierung mit<br />

Scripting in der FVA-Workbench<br />

14.03.<strong>2017</strong><br />

Garching/<br />

München<br />

Garching/<br />

München<br />

FVA<br />

n<br />

15.03.<strong>2017</strong><br />

FVA<br />

n<br />

Bruchmechanische Berechnungsmethoden 15.–17.03.<strong>2017</strong> Freiberg DGM<br />

n<br />

FVA-Vertiefungsseminar – Schadensmechanismen und betriebsfeste<br />

Dimensionierung von Welle-Nabe-Verbindungen<br />

21.–22.03.<strong>2017</strong><br />

Garching/<br />

München<br />

FVA<br />

n<br />

6. Kongress zur Getriebeproduktion GETPRO 28.–29.03.<strong>2017</strong> Würzburg FVA<br />

n<br />

Ob Kongress, Tagung, Seminar oder Messe – was sonst noch los ist in der Welt der Antriebstechnik, finden Sie in unserem<br />

Terminkalender auf www.<strong>antriebstechnik</strong>.de – Hier finden Sie auch die Direktkontakte zu unseren Veranstaltungs-Tipps.<br />

Ziehl-Abegg steigert Umsatz<br />

Der Ventilatoren- und Motorenhersteller<br />

Ziehl-Abegg<br />

hat 2016 einen Umsatz von<br />

482 Mio. EUR erzielt, 8 %<br />

mehr als im Vorjahr. Gründe<br />

dafür seien neue Produkte,<br />

eine verbesserte Logistik<br />

und mehr Engagement in<br />

Vertrieb und Service, sagte<br />

der Vorstandsvorsitzende Peter Fenkl. Angaben zum Gewinn<br />

machte das Unternehmen nicht. Der Exportanteil lag Unternehmensangaben<br />

zufolge bei 75 %. Insbesondere das Geschäft auf den<br />

amerikanischen Kontinenten habe sich überdurchschnittlich entwickelt,<br />

das Wachstum in Asien wiederum zeige „nicht die<br />

Dynamik der vergangenen Jahre“. Zu den erfolgreichsten Produkten<br />

mit Wachstum von 50 % oder mehr gehörten der Radialventilator<br />

Cpro und die Ventilatoreneinheit ZAplus. Auch der neueste Ventilator<br />

ZAbluefin sei gut angelaufen. Die Mitarbeiterzahl stieg um rund<br />

100 auf mehr als 3 550. Für die Zukunft sieht das Unternehmen<br />

Retrofits als ein dominierendes Thema, vor allem in Europa. Grund<br />

dafür seien steigende Energiepreise und gesetzliche Vorgaben.<br />

www.ziehl-abegg.de<br />

Lenord+Bauer gründet Ltd. in China<br />

Das Oberhausener Unternehmen Lenord+Bauer baut seine Aktivitäten<br />

in China mit der Gründung einer Tochterfirma weiter aus.<br />

Der Spezialist für Automatisierungstechnik war bisher mit einer<br />

Repräsentanz in Shanghai vertreten.<br />

Der Geschäftsführer Timo<br />

Ren (Bild) verfügt nicht nur über<br />

Erfahrung im technischen Vertrieb,<br />

sondern ist als Chinese<br />

auch mit der dortigen Kultur vertraut.<br />

Den künftigen Aufgabenschwerpunkt<br />

sieht er vor allem<br />

darin, das weitere Unternehmenswachstum<br />

voranzutreiben. „Unsere<br />

Kunden schätzen es, einen eigenständigen Partner direkt in<br />

China zu haben. Produktqualität ‚Made in Germany‘, Beratungs-<br />

Know-how aus dem eigenen Lande und lokale Auftragsbearbeitung<br />

sind eine gute Kombination“, berichtet Ren. „China spielt eine<br />

große Rolle in unserer Internationalisierungsstrategie“, erläutert<br />

Ralf Beckmann, Geschäftsführer Vertrieb & Marketing der Lenord,<br />

Bauer & Co. GmbH. „Mit der Neugründung reagieren wir auf die<br />

positive Marktresonanz.“<br />

www.lenord.de<br />

Eric Goos zum neuen Präsidenten von Eurotrans gewählt<br />

Eric Goos, General Manager von Hansen Industrial Transmissions,<br />

dem belgischen Industriegetriebespezialisten unter der Dachmarke<br />

Sumitomo Drive Technologies, ist zum neuen Präsidenten von<br />

Eurotrans gewählt worden. Eurotrans ist das Europäische Komitee<br />

der Fachverbände der Hersteller von Getrieben und Antriebselementen.<br />

Beim Jahrestreffen in Luzern Anfang September 2016<br />

war man sich einig gewesen, dass die europäische Antriebstechnikbranche<br />

mit führenden Technologien und globaler Präsenz eine<br />

marktführende Rolle einnehme. Allerdings stellt die internationale<br />

Zusammenarbeit eine große Herausforderung für die Hersteller dar.<br />

Insbesondere für kleine und mittlere Unternehmen sei eine stärkere<br />

internationale Zusammenarbeit und Vernetzung unerlässlich. Hier<br />

will Goos in seiner Präsidentschaft weitere Akzente setzen.<br />

„Besonders wichtig ist es, junge Ingenieure für unseren Industriezweig<br />

zu gewinnen. Das Geheimnis unseres Erfolgs sind hochqualifizierte<br />

Mitarbeiter. Das wird auch in Zukunft so sein“, sagt Goos.<br />

www.sumitomodrive.com<br />

10 <strong>antriebstechnik</strong> 1-2/<strong>2017</strong>

MAGAZIN<br />

Rollon übernimmt erneut anderen<br />

Lineartechnik-Hersteller<br />

Rollon, italienischer Spezialist<br />

für Linearführungen,<br />

Teleskopschienen<br />

und Linearachsen,<br />

hat das Unternehmen<br />

TMT mit<br />

Sitz in Mailand<br />

übernommen,<br />

das Linearsysteme<br />

und Schienen<br />

produziert,<br />

insbesondere die<br />

Produktfamilie Speedy Rail.<br />

Diese verschleißfesten Profilschienen auf Basis einer Aluminiumlegierung<br />

sind für schwierige Betriebsumgebungen konzipiert.<br />

Durch die Übernahme will Rollon seine Position bei Anwendungen<br />

in Industriemaschinen und in Einsatzgebieten wie Automotive,<br />

Keramik, Glas, Metallverarbeitung und Verpackung stärken. Im vergangenen<br />

Jahr hatte Rollon bereits die Unternehmen Tecno Center<br />

in Turin und die deutsche Hegra übernommen. Am Hauptsitz im<br />

italienischen Vimercate rechnet man für das Jahr 2016 mit einem<br />

Ergebnis von 82 Mio. EUR, was im Vergleich zum Vorjahr einem<br />

Zuwachs im zweistelligen Bereich entspricht. Die Rollon-Gruppe<br />

beschäftigt derzeit etwa 450 Mitarbeiter weltweit.<br />

www.rollon.de; www.tmtlinearsystems.com<br />

Veränderung in der Geschäftsführung von<br />

Phoenix Contact<br />

In der Geschäftsführung von<br />

Phoenix Contact gibt es eine Veränderung:<br />

Dr. Martin Heubeck<br />

scheidet als Geschäftsführer aus.<br />

Dazu erklären die Gesellschafter<br />

und der Beirat von Phoenix Contact:<br />

„Nach über 14 Jahren erfolgreicher<br />

Zusammenarbeit<br />

wurde zwischen Gesellschaftern<br />

und Beirat sowie Herrn Dr. Martin<br />

Heubeck, Geschäftsführer<br />

und CFO, entschieden, aufgrund<br />

unterschiedlicher Auffassungen zur zukünftigen strukturellen<br />

Organisation von Phoenix Contact getrennte Wege zu gehen.<br />

Gesellschafter und Beirat bedanken sich bei Herrn Dr. Heubeck für<br />

seine maßgebliche Arbeit im Auf- und Ausbau des Controllings und<br />

Finanzwesens sowie in weiteren Themen wie der Etablierung einer<br />

internen Revision, dem Aufbau einer Strategieentwicklung, der<br />

Konzeptionierung und Durchführung von steuerlichen – auch<br />

internationalen – Gestaltungen sowie gesellschaftsrechtlicher Fragestellungen<br />

und dem Aufbau eines M&A-Bereichs.“ Bis zu einer Neubesetzung<br />

durch Gesellschafter und Beirat wird der Vorsitzende der<br />

Geschäftsführung (CEO), Frank Stührenberg, die Aufgaben kommissarisch<br />

wahrnehmen.<br />

www.phoenixcontact.com<br />

Eng verzahnt, nachhaltig, effizient:<br />

Neuer Antrieb für Ihr Business.<br />

Predictive<br />

Maintenance,<br />

Smart Systems,<br />

Digitalisierung<br />

Motion, Drive & Automation<br />

24.–28. April <strong>2017</strong> ▪ Hannover ▪ Germany<br />

hannovermesse.de

Biographie eines<br />

außergewöhnlichen<br />

Firmenlenkers<br />

Zum 100. Geburtstag von Dr. Georg Schaeffler<br />

Ein Beispiel deutscher Wirtschaftsgeschichte<br />

und unternehmerischer Leistung<br />

im Nachkriegsdeutschland:<br />

Mit Mut, Kreativität und Weitblick legte<br />

Dr.-Ing. E. h. Georg Schaeffler, der am<br />

4. Januar 100 Jahre alt geworden wäre,<br />

mit seinem Bruder und einer Handvoll<br />

Mitarbeiter den Grundstein für eine<br />

Erfolgsgeschichte, die bis heute anhält.<br />

Vor 100 Jahren, am 4. Januar 1917, wurde Dr. Georg Schaeffler in<br />

Marimont/Lothringen geboren. Seine Familie bewirtschaftete<br />

dort einen landwirtschaftlichen Betrieb und siedelte nach dem<br />

Ersten Weltkrieg 1921 in das Saarland über. Nach Arbeitsdienst und<br />

Wehrpflicht begann Georg Schaeffler 1938 mit dem Studium der<br />

Betriebswirtschaft in Köln. Nach Ausbruch des Zweiten Weltkrieges<br />

wurde er zum Wehrdienst eingezogen. Während eines Lazarett-<br />

Aufenthaltes im Jahr 1944 schloss er sein Studium mit dem Examen<br />

zum Diplom-Kaufmann ab. Sein Vorhaben, an das wirtschaftswissenschaftliche<br />

Studium ein Ingenieur-Studium anzuhängen, scheiterte<br />

aufgrund der Wirren des Krieges und der Nachkriegszeit.<br />

Ein Unternehmen mit bescheidenen Anfängen<br />

1940 erwarb Dr. Wilhelm Schaeffler eine Krimmer- und Teppichfabrik<br />

im oberschlesischen Katscher, an der sich auch Familienangehörige,<br />

u. a. Dr. Georg Schaeffler, beteiligte. Im Zuge der Kriegswirtschaftspläne<br />

musste der Betrieb auf die Fertigung kriegswichtiger<br />

Erzeugnisse umgestellt werden. Später wurden u. a. umbaufähige<br />

Leiterwagen gefertigt, ein damals notwendiges Transportmittel<br />

und der Verkaufsschlager schlechthin. Auf der Suche nach<br />

einem Grundstück mit Gleisanschluss kamen die Gebrüder<br />

Schaeffler 1946 nach Herzogenaurach. Die Stadt verkaufte<br />

ihnen ein Grundstück gegen die Zusage, innerhalb eines Jahres<br />

120 Arbeitsplätze zu schaffen. Ein Jahr später beschäftigte die<br />

neu gegründete Industrie GmbH bereits 193 Mitarbeiter. Diese<br />

fertigte Holzartikel für den täglichen Bedarf wie Leitern, Kinderroller,<br />

Gürtelschnallen und Knöpfe. Bald kamen Metallprodukte<br />

hinzu wie Gewindeschneidbacken, Gelenkkreuzbüchsen und Nadellager<br />

für den Ersatzteilbedarf. Aus dieser Anfangszeit stammt die<br />

Markenabkürzung INA für „Industrie-Nadellager“.<br />

Ein Mensch mit Verantwortungsgefühl<br />

1949 hatte Dr. Georg Schaeffler die Idee des käfiggeführten Nadellagers.<br />

Die neue Bauart war kompakter, leichter, zuverlässiger und<br />

ermöglichte höhere Drehzahlen. Mit dieser Erfindung begann der<br />

Aufstieg des Unternehmens. Schaeffler fertigte das Produkt vor<br />

allem für die deutsche Automobilindustrie. Ab 1953 gab es kein<br />

neu gebautes Auto in der Bundesrepublik, in dem nicht serienmäßig<br />

Schaeffler-Lager eingebaut waren. Im Laufe seiner Schaffenszeit<br />

meldete Dr. Georg Schaeffler insgesamt 70 Erfindungen<br />

zum Patent an.<br />

Die intensive Arbeit im Unternehmen und die Belange der Belegschaft<br />

bestimmten sein Leben. Das Wohlergehen seiner Mitarbeiter<br />

war ihm ein besonderes Anliegen. Dies zeigte sich<br />

durch Sozialleistungen, Werksfeiern, gemeinsame<br />

Ausflüge, einen werkseigenen Kindergarten<br />

sowie den Bau von Wohnungen.<br />

01 Mit der Erfindung des käfiggeführten<br />

Nadellagers gelang der Aufstieg des<br />

Unternehmens (im Bild eine Nachbildung des<br />

ersten Lagers)<br />

12 <strong>antriebstechnik</strong> 1-2/<strong>2017</strong>

MAGAZIN<br />

Zudem engagierte sich Dr. Georg Schaeffler als Mäzen in den Bereichen<br />

Soziales, Kultur und Wirtschaft. Für seine außerordentlichen<br />

und verdienstvollen Leistungen wurde Dr. Georg Schaeffler mit<br />

zahlreichen Auszeichnungen geehrt. So erhielt er u. a. das Große<br />

Verdienstkreuz der Bundesrepublik Deutschland.<br />

Dr. Georg Schaeffler heiratete 1963 Maria-Elisabeth Kurssa. Aus<br />

der Ehe gingen zwei Söhne hervor, Georg Friedrich Wilhelm und<br />

Christian Johannes, der 1975 tödlich verunglückte. Am 2. August<br />

1996 verstarb Dr. Schaeffler im Alter von 79 Jahren. Seiner Frau<br />

und seinem Sohn hinterließ er ein Unternehmen mit rund<br />

20 000 Mitarbeitern.<br />

Fortführung des Lebenswerkes<br />

Seit seinem Tod führen seine Frau Maria-Elisabeth Schaeffler-<br />

Thumann und sein Sohn Georg F. W. Schaeffler als Familiengesellschafter<br />

gemeinsam mit dem Management das Unternehmen<br />

erfolgreich weiter. „Ich hatte meinem Mann das Versprechen gegeben,<br />

das Unternehmen in die Zukunft zu führen, was sein großer<br />

Wunsch war. Es war keine leichte Aufgabe. Manch einer hat uns<br />

damals geraten, das Unternehmen zu verkaufen, aber das kam für<br />

uns nie in Frage. Ich war entschlossen, das Lebenswerk von Georg<br />

Schaeffler fortzuführen und die Entwicklungsmöglichkeiten zu<br />

nutzen, die sich vor dem Hintergrund der globalen, dynamischen<br />

Veränderungen boten.“<br />

Heute ist die Schaeffler Gruppe ein global tätiger, integrierter<br />

Automobil- und Industriezulieferer mit rund 85 000 Mitarbeitern<br />

weltweit. Mit ca. 170 Standorten in über 50 Ländern verfügt Schaeffler<br />

über ein weltweites Netz aus 75 Produktionsstandorten, 17 Forschungs-<br />

und Entwicklungszentren sowie Vertriebsgesellschaften.<br />

Mit seiner Strategie „Mobilität für morgen“ stellt das Unternehmen<br />

02 Dr. Georg Schaeffler erhielt u. a. den Bayerischen Verdienstorden,<br />

1982 verliehen von Ministerpräsident Franz Josef Strauß<br />

die Weichen für zukünftiges, nachhaltiges und profitables Wachstum.<br />

Grundlage für diese strategische Ausrichtung ist der Anspruch<br />

der Schaeffler Gruppe, als Technologieführer mit Innovationskraft<br />

und bester Qualität die Mobilität für morgen aktiv mit zu gestalten.<br />

www.schaeffler.de<br />

Vollständig<br />

überarbeitet!<br />

Die Berechnung<br />

und Gestaltung von<br />

Wälzlagern erreicht<br />

eine neue Ära<br />

Wälzlagerpraxis<br />

Das Standardwerk für Konstrukteure<br />

und Studenten in der 4. Auflage.<br />

Wälzlagerpraxis jetzt bestellen unter shop.engineering-news.net

UNSER<br />

ANTRIEB<br />

<strong>2017</strong><br />

Was treibt die Branche in<br />

diesem Jahr an?<br />

Welche Themen dominieren<br />

die Antriebstechnik?<br />

Welche Trends sind zu<br />

erwarten?<br />

Wir haben bei Experten<br />

nachgefragt und geben<br />

einen Einblick.<br />

14 <strong>antriebstechnik</strong> 1-2/<strong>2017</strong>

UNSER ANTRIEB <strong>2017</strong><br />

w<br />

<strong>antriebstechnik</strong> 1-2/<strong>2017</strong> 15

UNSER ANTRIEB <strong>2017</strong><br />

„Mit Antriebstechnik souverän in die Zukunft“<br />

2016 war kein Erfolgsjahr für die Antriebstechnik. Deshalb gilt es, <strong>2017</strong> neue<br />

Wachstumschancen wahrzunehmen und die Vision von der digitalisierten und<br />

vernetzten Industrie umzusetzen, denn der Erfolg bei der Digitalisierung entscheidet<br />

über zukünftige Wettbewerbsfähigkeit.<br />

Grundsätzlich hat sich die Lage für die Antriebstechnik zum Ende des Jahres 2016<br />

leicht verbessert, obschon ein kleiner Umsatzrückgang von minus 2 % zu verzeichnen<br />

ist. Die aktuelle Entwicklung zeigt jedoch, dass wir den Wendepunkt hin<br />

zum Besseren durchschritten haben. <strong>2017</strong> erwartet die Branche ein Wachstum<br />

von plus 2 %. Während die klassischen Industriekunden und Bereiche der mobilen<br />

Arbeitsmaschinen kaum Impulse senden, entwickeln sich automationsnahe<br />

Produktbereiche sehr positiv und bestätigen damit die zentrale Rolle der Antriebstechnik<br />

innerhalb der Automatisierung: Sensorik, Steuerung und Aktorik<br />

wären ohne antriebstechnische Komponenten nicht denkbar. Durch den Wandel<br />

von mechatronischen zu cyber-physikalischen Systemen nimmt der Einfluss der<br />

Hartmut Rauen ist<br />

Stell vertretender<br />

Haupt geschäftsführer<br />

des Verband Deutscher<br />

Maschinen- und Anlagen bau<br />

e.V. in Frankfurt<br />

Antriebstechnik folglich noch zu. Diese Schlüsselfunktion im Umfeld von Industrie 4.0 eröffnet der Branche<br />

Wachstumspotenziale, stellt aber zugleich eine große Herausforderung dar. Daher ist es entscheidend,<br />

frühzeitig entsprechende Geschäftsmodelle, wie zum Beispiel Predictive Maintenance, zu entwickeln. Die deutsche<br />

Antriebstechnik ist hier in einer starken Position, denn sie verbindet Big Data mit Big Thinking, Korrelation<br />

mit Kausalität. Domainwissen erzeugt Dominanz. Aber eine Offenheit ist notwendig. Für Daten gilt, aus Teilen<br />

wird mehr. Datengenerierung, Datensegmentierung, Know-how-Schutz, gilt es, bewusst zu gestalten. Wesentlich<br />

ist dabei ein souveräner Umgang mit Daten. Somit wird Industrial Security zu einem wichtigen Thema. Der<br />

VDMA hat hierzu ein neues Competence Center Industrial Security gegründet und einen Online-Kurs mit dem<br />

Start-up University4Industry realisiert – souverän wollen wir in die Zukunft schreiten.<br />

Dr. Omar Sadi ist<br />

Geschäftsführer bei<br />

Nord Drivesystems<br />

in Bargteheide<br />

„Unsere Antriebe sind Industrie 4.0 ready“<br />

Unser Antrieb <strong>2017</strong> ist es, branchenübergreifend energieeffiziente Systemlösungen<br />

für die Antriebstechnik zu bieten. Wir sind überzeugt, dass individuell<br />

aufeinander abgestimmte Einheiten aus Motor, Getriebe und Antriebselektronik<br />

wie wir sie entwickeln, produzieren und weltweit vertreiben, die Zukunft sind.<br />

Einen Antrieb ohne seine Peripherie und den Gesamtprozess zu betrachten löst<br />

weder Probleme, noch schafft es einen Mehrwert. Deshalb verfolgen wir unsere<br />

Philosophie der intelligenten dezentralen Antriebstechnik konsequent weiter. So<br />

sind schon heute alle Nord-Antriebe Industrie 4.0 ready! Was das heißt? Sie sind<br />

zukunftssicher, weil sie für die kommenden Herausforderungen der Digitalisierung<br />

ausgerüstet sind. Sie sind modular konzipiert, und können auch an zukünftige<br />

Anforderungen angepasst werden. Der Antrieb für die digitale Fabrik muss mehr<br />

können: Die Intelligenz sitzt in einer eigenen SPS in den Antrieben am Einsatzort.<br />

So können sie sich in Gruppen vernetzen und Steuerungsaufgaben selbständig übernehmen. Autarke Fertigungsinseln<br />

und modulare Anlagendesigns, die Ablaufsteuerungen einleiten und bestimmte Störungen<br />

selbständig beheben können, werden möglich. Relevante Antriebsdaten wie Drehzahl, Stromstärke oder<br />

Spannung stehen der Leitebene und weiteren vernetzten Komponenten in Echtzeit zur Verfügung, ohne die<br />

übergeordnete Anlagensteuerung in Anspruch zu nehmen. Sie können über ein Gateway auch in eine Cloud<br />

übertragen und bei Bedarf weltweit für Zustandsüberwachung, Service, Wartung und Prozessoptimierung<br />

genutzt werden. Intelligente Antriebe sind die Grundvoraussetzung für die vollständige Digitalisierung der<br />

Produktion im Sinne von Industrie 4.0. Alle unsere Antriebskonzepte sind darum intelligent, energieeffizient,<br />

skalierbar, autark und hochverfügbar. Dafür arbeiten wir und das ist unser Antrieb <strong>2017</strong>.<br />

16 <strong>antriebstechnik</strong> 1-2/<strong>2017</strong>

UNSER ANTRIEB <strong>2017</strong><br />

Dipl.-Ing. (FH) Claus<br />

Wieder ist Leiter<br />

Marktmanagement bei<br />

der SEW-Eurodrive GmbH<br />

& Co KG in Bruchsal<br />

„Auf zum smart product“<br />

Die Zusammenführung und Integration der industriellen Automatisierungstechnik<br />

mit der elektrischen Antriebstechnik wird auch im Jahr <strong>2017</strong> stetig voranschreiten.<br />

Im Bereich der Maschinenautomatisierung wird der verstärkte Einzug<br />

von dynamischen Servosystemen, bestehend aus Präzisionsgetrieben, Synchronmotoren,<br />

Servoumrichtern und Motion Control ein deutliches Wachstumspotenzial<br />

für die Hersteller von Antriebstechnik bieten. Applikationsgerechte Motion-<br />

Control-Softwarebausteine und einfach zu bedienende Engineeringsysteme<br />

werden den Anwender bezüglich Projektierung und Inbetriebnahme effizient<br />

unterstützen.<br />

Das Thema energieeffiziente Antriebe wird auch <strong>2017</strong> durch die Umsetzung der<br />

zweiten Stufe der EU-Motorverordnung, die den Einsatz von IE3-Motoren bzw.<br />

IE2-Motoren mit Frequenzumrichter vorgibt, ein wichtiges Thema für Hersteller<br />

und Anwender darstellen. Dabei wird es auch weiterhin erforderlich sein, bei den<br />

Anwendungen die Effizienzbewertung immer auf das gesamte Antriebssystem aus Getriebe, Motor und<br />

Elektronik anzuwenden, um wirtschaftliche Energieeinsparungen zu erzielen. Ergänzend zur Antriebstechnik<br />

werden auch intelligente Energiespeicher und Energiemanagementsysteme die weltweiten Bestrebungen zur<br />

Ressourceneinsparung aktiv unterstützen.<br />

Weitere Trends in der Antriebstechnik sehen wir auch bei der Integration zu mechatronischen Antriebssystemen:<br />

Getriebe, Motoren, Antriebs- und Steuerungselektronik werden zu einem optimierten Gesamtsystem zusammengefasst<br />

und bieten neben einer gesteigerten Energieeffizienz auch zusätzliche Anwendungsnutzen im<br />

Bereich der Diagnose und des Condition Monitoring. Diese Technologietrends bringen die Antriebe zu<br />

einem „smart product“ und unterstützen die konkrete Umsetzung der Industrie-4.0-Konzepte. Es wird keine<br />

Vision bleiben, dass ein Standardantrieb mit erweiterten Funktionalitäten alle Anforderungen einer Industrie-4.0-Komponente<br />

erfüllen wird. Mit einem Energieanschluss und einem Kommunikationsanschluss<br />

(Ethernet) werden die Antriebssysteme in alle Industrie-4.0-Automatisierungskonzepte integrierbar sein.<br />

„Unsere Kupplungen setzen Kontraste“<br />

Frank Kronmüller ist<br />

Prokurist bei der R+W<br />

Antriebselemente GmbH<br />

in Klingenberg<br />

Mechanische Kupplungen spielen in unserer digitalen und immer effizienter<br />

werdenden Welt nach wie vor eine wichtige Rolle, da auch in Zeiten von Predictive<br />

Maintenance, Energieeffizienz oder Robotic Prozess Automation Drehmomente<br />

sicher übertragen und Applikationen im Notfall vor Schäden und Stillstandszeiten<br />

geschützt werden müssen. Der technische Fortschritt stellt dabei jedoch ständig<br />

neue Herausforderungen, welche gerade im Zeitalter von Industrie 4.0 oftmals<br />

ein umfangreiches und interdisziplinäres Fachwissen erfordern. Eine wichtige<br />

Voraussetzung für die Entwicklung anwendungsgerechter und innovativer<br />

Kupplungslösungen ist daher die intensive Beschäftigung mit den speziellen<br />

Bedürfnissen der verschiedensten Industrien und Branchen. Die R+W Antriebselemente<br />

GmbH hat sich deshalb neu strukturiert und die beiden Geschäftsbereiche<br />

Präzisions- und Industriekupplungen massiv ausgebaut. Im Zuge der Spezialisierungsstrategie<br />

erfolgt zudem eine visuelle Trennung der beiden Tätigkeitsfelder in schwarz und weiß.<br />

Wir stellen uns somit den Anforderungen des Marktes und haben infolgedessen viele unserer Kupplungsmodelle<br />

auf den Prüfstand gestellt und neu definiert. Mit überarbeitetem und stark erweitertem Produktportfolio<br />

bieten wir daher bereits aus dem Standardprogramm für viele Anwendungen die passende Kupplung. Individuelle<br />

Sonderlösungen sind darüber hinaus realisierbar. Die Trennung der beiden Tätigkeitsfelder ermöglicht<br />

uns zudem einen noch höheren Spezialisierungsgrad unserer Experten sowie erweiterte Ressourcen und<br />

Möglichkeiten, um aktiv neue Trends im Bereich der Kupplungstechnologie zu setzen. Unser Auftritt auf der<br />

diesjährigen Hannover Messe wird dahingehend viele Überraschungen bereithalten.<br />

<strong>antriebstechnik</strong> 1-2/<strong>2017</strong> 17

UNSER ANTRIEB <strong>2017</strong><br />

„Im Sinne intelligenterer Produktion“<br />

Unsere Branche muss die Bedürfnisse und Anforderungen der Endverbraucher antizipieren und<br />

erfüllen. Diese fordern eine flexiblere Produktion sowie umweltfreundlichere und sichere Arbeitsbedingungen.<br />

Das bedeutet, dass die Mechatronik mit Hilfe künstlicher Intelligenz und maschinellem<br />

Lernen smarter und leistungsfähiger werden muss.<br />

Die Antriebstechnik sollte sich der Antwort auf die Bedürfnisse der Endverbraucher und dadurch der<br />

Maschinenkonstrukteure widmen. Des Weiteren sollte sie zuverlässiger werden, um die Maschinenverfügbarkeit<br />

zu verbessern sowie die Leistungsfähigkeit steigern, um den Anforderungen an<br />

schnellere, robustere und anwendungsspezifischere Maschinen gerecht zu werden. Ein weiteres<br />

Gilbert Khawam ist<br />

Thema im Jahr <strong>2017</strong> ist Internet of Things. Das IoT wird eine treibende Kraft sein, die Fähigkeit zu<br />

Geschäftsführer der<br />

Bonfiglioli Vectron MDS<br />

entwickeln, jedes einzelne Gerät, wie z. B. die Steuerung und Überwachung per SPS und Kamera mit<br />

GmbH in Krefeld<br />

intelligenten Antrieben verbinden zu können. Und daraus resultiert auch die Verknüpfung von<br />

Maschinen untereinander. Wir bei Bonfiglioli arbeiten an all diesen Themen, um das bisherige<br />

Produktportfolio zu verbessern.<br />

Ein sehr großer Trend im Jahr <strong>2017</strong> und darüber hinaus wird also das Internet of Things sein sowie die Konstruktion<br />

und Entwicklung neuer Industrie 4.0-fähiger Produkte im Sinne einer intelligenteren Produktion.<br />

Karl-Peter Simon ist<br />

Geschäftsführer der Bauer<br />

Gear Motor GmbH<br />

in Esslingen<br />

„Energieeffizienz real beurteilen“<br />

Die EU Kommission fordert bis 2030 eine Energieeffizienz-Richtlinie mit einem obligatorischen Effizienzziel<br />

von 40 %. Damit würde Europa der Erreichung der in Paris vereinbarten Klimaziele ein großes Stück<br />

näherkommen. Was bedeutet dies für die Antriebstechnik, in der Elektromotoren fast 70 % der elektrischen<br />

Energie in der Produktion verbrauchen?<br />

Die Antriebstechnik wurde 2009 erstmals mit der verpflichteten Einführung von Energieeffizienzklassen<br />

für Elektromotoren konfrontiert. Um die gesetzlichen Vorgaben zu erfüllen, wurden in der Folgezeit<br />

Motoren mit der Energieeffizienzklasse IE2 und IE3 eingeführt. Die letzte Einführungsstufe der Motorverordnung<br />

erfordert mindestens die Wirkungsgradklasse IE3 für Motoren mit einer Leistung kleiner 7,5 kW<br />

und ist seit Januar <strong>2017</strong> wirksam. Da die bisherigen Wirkungsgradklassen nur bei Nennlast und Nenndrehzahl<br />

definiert wurden, stehen wir vor der Herausforderung, diese für den tatsächlichen Lastfall zu<br />

optimieren. Erfahrungen mit ähnlichen Standards aus anderen Industrien zeigen, dass wir gut beraten<br />

sind, Normen und Gesetze zu etablieren, die eine Aussage für den realen Betrieb zulassen. Neue Energieeffizienznormen<br />

wie die EN 50598 unterstützen die Optimierung im System. Diese legt die Ökodesignanforderungen für elektrische<br />

Antriebssysteme im Niederspannungsbereich fest. Damit verlassen wir auch in der Normung die enge, strikt produktbezogene Sicht und<br />

öffnen uns dem System, wodurch sich der Fokus von der einzelnen Komponente hin zu der Effizienz des gesamten Systems verschiebt.<br />

Vor allem die Bestimmung der Systemverluste bei Teillast, also wenn der Antrieb nicht mit maximaler Auslastung läuft, wird durch diese<br />

Norm jetzt möglich. Bauer Gear Motor veröffentlicht heute schon im Internet die Verlustleistungen von Getriebemotoren für die<br />

spezifizierten Lastpunkte. Mit diesen Daten können sehr einfach Systemverlustleistungen für den realen Betrieb ermittelt werden. Um<br />

die globale Verbreitung zu ermöglichen, wurde die EN 50598 als Basis für die neue internationale IEC 61800-9 übernommen. Die<br />

Einführung wird voraussichtlich noch im Laufe dieses Jahres erfolgen.<br />

Bisher gab es noch keine Energieeffizienz-Standards für Elektromotoren, die nicht direkt am Netz betrieben werden können, wie z. B.<br />

Permanentmagnet Synchron Motoren. Dies wird sich dieses Jahr ändern durch die Norm IEC 60034-30-2. So wurde der jetzt vorliegende<br />

Vorschlag für diese Norm mit großer Mehrheit akzeptiert. Sie gilt für Motoren im Leistungsbereich von 0,12 kW – 1 000 kW. Ausgeschlossen<br />

sind lediglich Servomotoren für dynamische Motion Control Anwendungen. Definiert ist die Wirkungsgradklasse von IE1-IE5.<br />

Um die Systemverluste auch im Teillastbereich bestimmen zu können, sind die Hersteller bei Anwendung dieser Norm verpflichtet, mit<br />

der Wirkungsgradklassenangabe auch die Verlustleistungen in sieben Lastpunkten entsprechend der IEC 61800-9-2 (bisher EN 50598)<br />

anzugeben. Damit hat der Anwender die Möglichkeit, für sein Gesamtsystem die Verlustleistung im realen Lastbestrieb zu ermitteln.<br />

Diese Normenentwicklung ermöglicht erstmals die Energieeffizienz für den realen Lastbetrieb zu beurteilen, was die Vorrausetzung ist,<br />

um zukünftigen Ökodesign-Kriterien zu entsprechen. Die Verfügbarkeit von anwendungsoptimierten Elektromotoren ist hierfür die<br />

Voraussetzung. Deshalb haben wir die Motorenproduktion flexibilisiert, um wie bei einem Getriebe den passenden Motor mit unterschiedlichsten<br />

Wicklungsauslegungen vom Asynchron- bis hin zum Permanentmagnet Synchron Motor konfigurieren zu können.<br />

18 <strong>antriebstechnik</strong> 1-2/<strong>2017</strong>

UNSER ANTRIEB <strong>2017</strong><br />

„Technisch und politisch spannend“<br />

Für Lenze ist <strong>2017</strong> ein ganz besonderes Jahr, denn wir feiern unseren 70sten<br />

Geburtstag. Seit sieben Jahrzehnten sind wir erfolgreich im Markt unterwegs und<br />

haben es immer vermocht, Trends und Innovationen in technische Lösungen zu<br />

übersetzen, die unsere Kunden nach vorne bringen und ihnen einen wesentlichen<br />

Mehrwert bieten. Den Weg als Lösungspartner unserer Kunden werden wir weiter<br />

beschreiten. Unser Augenmerk legen wir dabei darauf, unseren Kunden das Engineering<br />

wesentlich zu vereinfachen.<br />

Der weltweite Maschinenbau wird <strong>2017</strong> weitere technologische Impulse aus dem<br />

Themenkomplex der Industrie 4.0 erhalten. Hier treiben wir die Entwicklung aktiv<br />

voran und werden auch in diesem Jahr eine Reihe von Innovationen einführen,<br />

welche die Maschinen flexibler, intelligenter und einfacher machen werden. Der<br />

richtige Einsatz und der richtige Umgang mit der entsprechenden Software sind hier<br />

erfolgskritisch. Wir werden in <strong>2017</strong> unsere Software-Plattform deutlich ausbauen.<br />

Dr. Tim Bendig ist Leiter<br />

Strategisches Marketing<br />

und Corporate Communications<br />

bei Lenze SE<br />

in Aerzen<br />

Für den Maschinenbau ist dies untrennbar mit dem Trend zu einer neuen Art der Arbeitsteilung und einer<br />

Konzentration auf die eigenen Stärken verbunden. Die Kompetenz zur Kooperation wird sich zur eigentlichen<br />

Kernkompetenz mausern. So lässt sich eine Industrie-4.0-taugliche Maschine mit all ihren Facetten entwickeln,<br />

ohne den eigenen innovativen Kern zu vernachlässigen – das machen wir seit 1947.<br />

Politisch wird es spannend. Vor dem Hintergrund zunehmenden nationalen Protektionismus wird Internationalisierung<br />

neu definiert – das Beispiel Mexiko und Trump zeigen das deutlich. Es gilt weniger das Primat der<br />

niedrigsten Kosten, als vielmehr das Primat der Nachfrage. Dort, wo die Nachfrage ist, werden zunehmend<br />

große Teile der Wertschöpfung stattfinden. Lenze ist hier mit Produktions- und Logistikkapazitäten in der EU,<br />

den USA und China hervorragend aufgestellt.<br />

Philip Nelles ist Leiter<br />

der ContiTech Power<br />

Transmission Group<br />

in Hannover<br />

„Wir treiben viele Branchen an“<br />

Die Digitalisierung eröffnet uns in der Antriebstechnik vielfältige Möglichkeiten.<br />

Wir sehen darin nicht für <strong>2017</strong>, sondern auch darüber hinaus, Wachstumsperspektiven.<br />

Dies wird uns sowohl in unseren eigenen Produktionsabläufen als auch<br />

in den Lösungen für unsere Kunden beschäftigen. Damit wollen wir zum einen<br />

die jeweiligen Prozesse vereinfachen und miteinander vernetzen und zum<br />

anderen einen Mehrwert für unsere Kunden schaffen – und das branchenübergreifend.<br />

Wir spüren deutlich, dass die Nachfrage nach innovativen Antriebselementen<br />

auch außerhalb der Automobilindustrie zunimmt. Deshalb konzentrieren wir uns<br />

<strong>2017</strong> unter anderem auf technologische Lösungen für landwirtschaftliche<br />

Fahrzeuge und Maschinen, denn der weltweite Bedarf für Komponenten in<br />

Agraranwendungen wächst. Außerdem steigt das Interesse nach wirtschaftlichen<br />

Antriebslösungen in der Intralogistik- und Aufzugsbranche. Gesteigerte Nutzlasten in Kombination mit langer<br />

Lebensdauer liegen dabei im Fokus. Hier sehen wir weiteres Potenzial. Auch dem Wunsch nach individueller<br />

Mobilität werden wir <strong>2017</strong> folgen. Riemensysteme für E-Bikes und Pedelecs werden auch künftig weiter<br />

nachgefragt – für noch mehr Sicherheit und Komfort auf zwei Rädern.<br />

Ein weiterer Trend der sich abzeichnet: Individueller Service gewinnt zunehmend an Bedeutung. Deshalb<br />

wollen wir uns vom reinen Produkt- und Systemlieferanten zum Serviceanbieter weiterentwickeln und<br />

unseren Kunden zusätzliche Dienstleistungen anbieten.<br />

Sicher ist: ContiTech treibt auch <strong>2017</strong> die unterschiedlichen Branchen an.<br />

<strong>antriebstechnik</strong> 1-2/<strong>2017</strong> 19

UNSER ANTRIEB <strong>2017</strong><br />

Michael Müller ist<br />

Geschäftsführer der<br />

Wittenstein Alpha GmbH<br />

in Igersheim<br />

„Die Digitalisierung muss laufen“<br />

Durch zunehmend transparente Märkte – auch bei mittleren und kleineren<br />

Endkunden und deren Zulieferern von Maschinen und Anlagen – steigt der Kostendruck<br />

weiter an. Dies führt speziell auch im globalen Kontext zu einem hohen<br />

Bedarf an einem breiten leistungsfähigen Produktportfolio mit einem passenden<br />

Preis-Leistungsverhältnis. Zudem steigt in den meisten Branchen der Automatisierungsgrad<br />

weiter an und hier hat auch die Weiterentwicklung der kollaborativen<br />

Robotik einen entsprechenden Stellenwert. Unser Fazit: Um als Hersteller von<br />

Antriebstechnik die Marktentwicklungen richtig bedienen zu können, werden<br />

flexible und intelligente Produkte benötigt. Wir bieten unseren Kunden bereits das<br />

umfassendste Produktportfolio im Bereich der Servogetriebe und komplettieren so<br />

die Angebotspalette von High-End-Lösungen bis zu Produkten mit mittleren und<br />

einfacheren Anforderungen. Gemäß unserem Motto „Wittenstein in allen Achsen“<br />

haben unsere Kunden die Möglichkeit, die richtige technische und wirtschaftliche Lösung für jede Anforderung<br />

einsetzen zu können – von der schnellen Auswahl einzelner Servogetriebe bis hin zur technisch anspruchsvollen<br />

Turnkey-Antriebskonfiguration mit entsprechender Engineering-Dienstleistung. Die Hersteller von Maschinen<br />

und Anlagen werden dabei ideal durch unsere Softwaretools „Sizing Assisant“ und „cymex 5“ unterstützt. Was<br />

wir dabei aber auch nicht außer Acht lassen: den weiteren Ausbau unseres weltweiten Vertriebsnetzes, um<br />

überall vor Ort den eigenen höchsten Ansprüchen beim Engineering zu gewährleisten. Darüber hinaus gibt es<br />

einige echte Innovationen auf Produkt- und Engineering-Ebene, auf die sich unsere Kunden freuen können. Im<br />

Gleichschritt mit der Automatisierung und Vernetzung von Produkten, Maschinen und Anlagen muss natürlich<br />

auch die Digitalisierung „laufen“. Des Weiteren gibt es einen Trend der fortschreitenden Konsolidierung der<br />

Antriebstechnik-Kunden und eine steigende Marktmacht großer Industrieunternehmen in Asien.<br />

„Ich sehe was, was du auch siehst“<br />

Auch in diesem Jahr wird die zunehmende Digitalisierung einen wichtigen Aspekt<br />

in der Industrie, und damit in der Antriebstechnik, ausmachen. Ganz vorne dabei<br />

ist das Thema Predictive Maintenance, also die vorausschauende Wartung auf<br />

Basis gesammelter Sensordaten. Ein Problem wird rechtzeitig erkannt und ein<br />

Techniker kann noch vor dem Ausfall ans Werk gehen. So weit, so gut. Die Technik<br />

hat sich bereits am Markt etabliert. Die Frage, die sich nun stellt, ist: Was folgt als<br />

nächstes? Wie kann die Wartung möglichst effizient durchgeführt werden?<br />

Für diesen Zweck ist in diesem Jahr und sicherlich auch den kommenden Jahren<br />

der Bereich der Assistant Reality von großer Bedeutung. Assistant Reality<br />

unterstützt Prozesse in der realen Welt durch digitale Informationen. Was das<br />

genau bedeutet? In der Wartung oder Reparatur von Getrieben beispielsweise<br />

können sich Techniker durch Smart Glasses per Video mit einem Experten<br />

vernetzen und erhalten so wertvolle Tipps in Echtzeit. Dadurch hat der Techniker<br />

Lars Vogel ist Principal<br />

Business Development bei<br />

der T-Systems Multimedia<br />

Solutions GmbH<br />

in München<br />

zum einen die Hände frei und kann während des Videotelefonats weiterarbeiten. Zum anderen kann er sofort<br />

ans Werk gehen und muss nicht erst einen ersten Schadensbericht verfassen und lange auf ein Feedback<br />

warten.<br />

Die Anwendungsszenarien für Assistant Reality können ganz unterschiedlicher Natur sein. So können Mitarbeiter<br />

mithilfe von Tablets z. B. QR-Codes an Geräten für weitere Informationen auslesen. Oder vernetzte Getriebetechnologien<br />

können per Bluetooth-Beacons Kennzahlen und Status auf den Smart Glasses der Mitarbeiter<br />

einblenden, sobald diese sich nähern. Techniker können dadurch Instandhaltungsprozesse auch mobil über die<br />

digitale Brille initiieren, wenn bestimmte Messwerte außerhalb des Normbereichs liegen. Voraussetzung für<br />

diese Systeme sind eine gute Vernetzung der Hard- und Software. Letztlich sorgen die Technologien für eine<br />

Kostensenkung und auch eine höhere Effizienz bei der Wartung und Instandhaltung.<br />

20 <strong>antriebstechnik</strong> 1-2/<strong>2017</strong>

UNSER ANTRIEB <strong>2017</strong><br />

Andreas Golf ist Produktmanager<br />

Antriebstechnik<br />

bei der Beckhoff Automation<br />

GmbH & Co. KG<br />

in Verl<br />

„Materialeinsatz reduzieren,<br />

Effizienz weiter steigern“<br />

Das Jahr <strong>2017</strong> wird weiterhin im Fokus der Effizienzsteigerung stehen. Die Verfügbarkeit<br />

von neuen Halbleitermaterialien und der dazu passenden Konzepte<br />

ermöglicht es, die Effizienz und Leistungsdichte weiter zu erhöhen. Der Antrieb<br />

wird damit kompakter und fungiert zunehmend als integraler Bestandteil der<br />

Maschine. Weiter optimierte Regelungsmodelle erlauben kürzere Zykluszeiten,<br />

wovon insbesondere die bearbeitenden Maschinen profitieren. Auf diese Weise<br />

tragen sie dazu bei, Toleranzen im Produktionsprozess zu reduzieren. Außerdem<br />

werden detaillierte, durch Diagnose und Condition Monitoring bereitgestellte<br />

Daten Rückschlüsse auf den Zustand der Maschine sowie das Erstellen von<br />

Wartungsintervallen erleichtern. Weiterhin wird der prozentuale Anteil an<br />

Antrieben mit Safety-Funktionen nach wie vor steigen. Gerade in Europa dürften<br />

zumindest die Basisfunktionen obligat sein. Was mich persönlich besonders freut – das ist die weltweite<br />

Verbreitung der Einkabeltechnologie, die sogenannte One Cable Technology (OCT), mit der Power- und Feedbacksystem<br />

in der Standard-Motorleitung zusammengefasst sind. Wir haben diese bei Beckhoff im Jahr 2011<br />

vorgestellt und heute beträgt der OCT-Anteil unserer verkauften Servomotoren nahezu 100 %. Dies ist eine<br />

deutliche Bestätigung für die damalige Entscheidung, in diese Richtung zu entwickeln.<br />

„Vernetzbarkeit sichert Zukunft der Hydraulik“<br />

Nicht nur <strong>2017</strong>, auch in den nächsten Jahren wird es bei sämtlichen Antriebstechnologien<br />

vor allem um das Thema Vernetzung gehen. Dabei geht es nicht nur um<br />

die großen Industrie 4.0-Konzepte und komplexen Datenmodelle. Vernetzung<br />

beginnt für Maschinenhersteller schon viel früher und findet bereits auf der<br />

Automationsebene statt. Dabei geht es um standardisierte Schnittstellen für den<br />

horizontalen Informationsaustausch, verteilte Intelligenz mit gekapselten<br />

Softwarefunktionalitäten und Condition Monitoring-Fähigkeiten. Alle Antriebslösungen<br />

werden daran gemessen, wie sie diese Anforderungen erfüllen und damit<br />

Mehrwert für den Kunden schaffen. Beispiel Industriehydraulik: Aktuell wandelt<br />

sich sie sich von einer scheinbar rein analogen Technik zur zukunftssicheren und<br />

vernetzbaren digitalen Elektrohydraulik.<br />

Die Elektronifizierung der Fluidtechnologie ist in vollem Gang. Ein wichtiger<br />

Dr. Steffen Haack ist<br />

Mitglied des Vorstands<br />

der Bosch Rexroth AG<br />

in Lohr<br />

Ansatzpunkt ist die Verknüpfung mit dezentraler Intelligenz und Sensorik in Hydraulikaggregaten. Damit<br />

erfassen Maschinenhersteller und Anwender je nach Informationsbedarf die Betriebszustände des Kreislaufes<br />

und können durch vorausschauende Wartung die Maschinenverfügbarkeit steigern. Die Möglichkeit, Daten<br />

dezentral und innerhalb der Aggregate zu verarbeiten, reduziert die Komplexität bei der Einbindung in<br />

übergeordnete Steuerungsarchitekturen. Auch auf der Aktorenseite werden elektrohydraulische Antriebe den<br />

elektromechanischen immer ähnlicher. Dabei nutzen sie die gleichen Inbetriebnahmetools und Bedienoberflächen<br />

und erzeugen damit das gleiche look-and-feel über die Antriebstechnologien.<br />

In dem Maße, in dem die Hydraulik digital mit elektrischen Antrieben gleichzieht, ermöglicht sie zukunftssichere<br />

Maschinenkonzepte und vergrößert den Freiheitsgrad für Konstrukteure, Inbetriebnehmer, Betreiber<br />

und Wartungspersonal. Sie können ohne Zusatzaufwand in der Konstruktion, der Inbetriebnahme oder im<br />

späteren Betrieb frei zwischen den verschiedenen Antriebstechnologien wählen und für jede Aufgabe die<br />

technisch und wirtschaftlich sinnvollste einsetzen.<br />

<strong>antriebstechnik</strong> 1-2/<strong>2017</strong> 21

UNSER ANTRIEB <strong>2017</strong><br />

Dr. Robert Kickinger ist<br />

Manager Mechatronic<br />

Technologies bei der<br />

Bernecker + Rainer<br />

Industrie Elektronik<br />

Ges.m.b.H.<br />

in Eggelsberg/Österreich<br />

„Flexible Transportsysteme werden industrietauglich“<br />

Anlagenbetreiber und -bauer suchen nach neuen Konzepten für die moderne<br />

Produktion mit kleinen Losgrößen und häufigen Produktwechseln. Eine Lösung<br />

bieten flexible Transportsysteme mit Linearmotor-Technologie. Allerdings<br />

werden diese Systeme bisher kaum eingesetzt, da sie nicht konsequent für das<br />

industrielle Umfeld konstruiert sind. Der Verschleiß ist zu hoch und die Stillstandzeiten<br />

zu lang. Um zum Beispiel Komponenten auszutauschen oder<br />

Werkstückträger zu ergänzen, muss häufig der komplette Track auseinander<br />

genommen werden. Daher finden wir diese vielversprechende Antriebstechnologie<br />

bisher nur in sehr wenigen Produktionen. B&R will das nun ändern. Wir<br />

haben uns mit dem Anlagenbauer ATS einen sehr starken Partner mit langjähriger<br />

Felderfahrung ins Boot geholt.<br />

Super Trak ist ein flexibles Transportsystem auf der Basis von Langstator-Linearmotortechnologie.<br />

Das System besteht aus einem Motorstator in Form eines<br />

ovalen Tracks und beliebig vielen Shuttles. Die Shuttles werden allein durch<br />

die hohe Magnetkraft am Track gehalten. Die Bewegung der Shuttles entlang<br />

des Tracks ist rein elektromagnetisch aktuiert. Daher ist es nicht notwendig, Antriebsmomente über die<br />

Rollen der Shuttles auf die Führungen zu übertragen. Der Verschleiß durch Reibung wird minimiert.<br />

Perfekt aufeinander abgestimmte Materialpaarungen der Führungen und Rollen garantieren Zuverlässigkeit<br />

für den industriellen Einsatz.<br />

„Nahtlos in die digitale Wertschöpfungskette integrieren“<br />

Steigende Produktivität, um sich an die Marktveränderungen anzupassen ist ein<br />

wesentlicher Treiber unserer Kunden. Energieeffizienz unserer Produkte und Komponenten<br />

ist und bleibt deshalb ein wichtiger Hebel für unsere Kunden, diesen<br />

Herausforderungen zu begegnen, und zwar nicht nur mit Blick auf die Einzelkomponente,<br />

sondern auch auf den gesamten Antriebsstrang und dessen Applikation.<br />

Wir bieten unseren Kunden deshalb ein vollständiges Motorenportfolio in allen<br />

den gesetzlichen Anforderungen entsprechenden Energieeffizienzklassen an.<br />

Passend dazu verfügen wir über ein umfassendes Umrichterportfolio, so dass Dr. Carsten Rebbereh ist<br />

unseren Kunden in jedem Fall eine zukunftssichere Antriebslösung zur Verfügung Leiter Produktportfoliomanagement<br />

LV Motoren<br />

steht. Technologisch gehen wir davon aus, dass die Asynchrontechnik auch in<br />

und Umrichter bei der<br />

absehbarer Zukunft die wichtigste Rolle in der industriellen Motorentechnik<br />

Siemens Process Industries<br />

spielen wird. Hier bieten wir auch gezielt aufeinander abgestimmte Komponenten<br />

im Systemansatz an. Ergänzend dazu bieten wir spezielle Technologien wie<br />

and Drives in Nürnberg<br />

Synchronreluktanz-Antriebe an, um hier im System eine weiter verbesserte<br />

Effizienz im Teillastbereich bieten zu können. Ein weltweit großer Trend ist die industrielle Digitalisierung,<br />

getrieben durch kürzere Projektlaufzeiten, kürzere Time-to-Market, aber auch möglichst große Flexibilität,<br />

hohe Anlagenverfügbarkeit und Betriebssicherheit. Hier heißt die Lösung digitale Wertschöpfung – beginnend<br />

mit der digital geführten und optimierten Entwicklung über die Simulation im Engineering und der Fertigung<br />

der Produktionsanlagen und ihrer Komponenten bis hin zur schnellen und effizienten Inbetriebnahme von<br />

Applikationen. Ein statusbasierter, prädiktiver Service minimiert im späteren Lebenszyklus Ausfallzeiten und<br />

Stillstände. Die Digitalisierung und damit die Möglichkeit, Anlagen mit all ihren Einzelkomponenten an das<br />

industrielle Internet der Dinge anzuschließen, eröffnet ein kaum vorstellbares Potenzial, Produktivität und<br />

Effizienz in der Wertschöpfungskette unserer Kunden zu steigern. Unsere Antriebsprodukte und -komponenten<br />

müssen sich also zukünftig nahtlos in eine digitale Wertschöpfungskette integrieren lassen. Deshalb werden<br />

wir noch im Laufe dieses Jahres entsprechende Lösungen für unsere Kunden anbieten.<br />

22 <strong>antriebstechnik</strong> 1-2/<strong>2017</strong>

Qualität<br />

verbindet<br />

Dr. Stefan Spindler ist<br />

Vorstand der Sparte<br />

Industrie bei Schaeffler in<br />

Herzogenaurach<br />

„Mit smarten Ökosystemen<br />

Mehrwert bieten“<br />

Die Digitalisierung und damit verbunden die<br />

Erfassung, Verarbeitung und Nutzung großer<br />

Datenmengen bleibt das vorherrschende Innovationsthema<br />

in der Antriebstechnik. Stand der Technik<br />

sind technisch, physikalische Modellbildungs- und<br />

Analyseverfahren, über die Prozesse überwacht und<br />

gesteuert werden. In Zukunft kommen neue<br />

Auswerteverfahren hinzu, die auf Big-Data-Analysen<br />

basieren. Hierfür kommen neue Algorithmen<br />

zum Einsatz, die größere Rechenleistungen erfordern<br />

und daher zunehmend nicht „On Board“,<br />

sondern über eine Cloud unterstützt werden. Diese<br />

Verfahren sind dann nicht nur für Einzelprozesse<br />

und -anlagen, sondern auch für größere Cluster von<br />

Anlagen einsetzbar.<br />

Die beiden Stoßrichtungen – die technisch-physikalische<br />

Welt und die Big-Data-Welt – werden sich<br />

ergänzen und nicht ersetzen. Für beide Welten<br />

sind sehr große Datenmengen erforderlich. Zur<br />

besseren Handhabung der Daten wird man diese<br />

zunehmend in Smart Data vorverarbeiten, d. h.<br />

man wird beispielsweise versuchen, Messdaten vor<br />

dem „Upstreamen“ zu filtern oder zu skalieren. In<br />

Summe geht der Trend also eindeutig in Richtung<br />

mehr Daten, die einerseits mit „virtuellen Sensoren“<br />

über Prozessmodelle errechnet oder aber über<br />

zusätzliche Sensoren gemessen werden. Mit dem<br />

FAG Vario Sense-Lager wird Schaeffler eine neuartige<br />

Sensorentwicklung auf der Hannover Messe<br />

<strong>2017</strong> vorstellen. Lösungen dieser Art bieten das<br />

Potenzial, die Entwicklung von Industrie 4.0-Projekten<br />

bis zur Serienreife wesentlich zu beschleunigen und<br />

dies in einem sehr breiten Anwendungsfeld.<br />

Mit unserem Smart Ecosystem 4.0 verfügen wir<br />

für beide Stoßrichtungen vom Sensor bis in die<br />

Cloud über eine durchgängige digitale Infrastruktur<br />

– von der lokalen Erfassung der Daten in Lagern<br />

und Führungen bis hin zur Auswertung über<br />

cloudbasierte Big-Data-Analysen. So entstehen auf<br />

Basis unseres Domain-Know-hows aus Daten<br />

wertvolle Informationen und schließlich konkrete<br />

Serviceangebote.<br />

Liebherr ist einer der größten Baumaschinenhersteller<br />

der Welt. Bei der Verkabelung seiner<br />

Materialumschlagmaschine mit Elektroantrieb<br />

setzt Liebherr auf Helukabel.<br />

Mehr unter: www.helukabel.de/liebherr

GETRIEBE UND GETRIEBEMOTOREN<br />

Getriebe inspektion in Rekordzeit<br />

3-D-Inline-Prüfsystem für Zahnräder gibt Auskunft über Mängel im Fertigungsprozess<br />

In Kooperation mit verschiedenen Universitäten hat der französische Hersteller<br />

Mesure-Systems-3-D (MS3D) ein berührungsloses Inline-Prüfsystem speziell für<br />

Getriebe entwickelt. Mit der Gear-Inspection kann beispielsweise eine Verzahnung<br />

mit 23 Zähnen in weniger als zehn Sekunden komplett in 3-D vermessen werden.<br />

Durch die 3-D-Inline-Prüfung erhält der Hersteller bei jeder Änderung der<br />

Fertigungsparameter in Echtzeit Informationen darüber, welche Auswirkungen<br />

diese haben. Lesen Sie mehr.<br />

H<br />

eute werden für die Prüfung von Zahnrädern<br />

zwei Verfahren eingesetzt: Zum<br />

einen wird das fertige Getriebe mit Hilfe<br />