WARTUNGSHANDBUCH - Stemme AG

WARTUNGSHANDBUCH - Stemme AG

WARTUNGSHANDBUCH - Stemme AG

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Stemme</strong> GmbH & Co. KG - Flugplatzstrasse. F2 Nr.7 - D-15344 Strausberg<br />

<strong>WARTUNGSHANDBUCH</strong><br />

für den Motorsegler STEMME S 10-V<br />

Unterlagennummer: A40-10-120<br />

Ausgabedatum: 06.09.1994<br />

Baureihe: STEMME S 10-V Werknummer: 14-<br />

LBA-Kennblatt Nr. 846 Kennzeichen:<br />

Falls nicht-standardmäßige Ausrüstungen oder Systeme mit Auswirkung auf den Inhalt dieses Handbuchs eingebaut<br />

sind, sind diese auf der nächsten Seite eingetragen.<br />

Doc. Druck-Info: 102 Seiten gesamt, Abschn.:Seiten: 0:6, 1:1, 2:2, 3:10, 4:2, 5:7, 6:6, 7:13, 8:8, 9:3, 10:1, 11:1, 12:39, A:1, B:1, C:1<br />

A401012007a_97.doc-i/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120

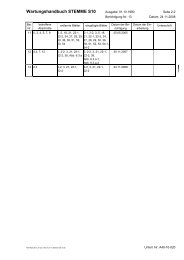

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite ii<br />

Berichtigung Nr. 0 Datum: ---<br />

0.1 Abweichungen vom Standard-Wartungshandbuch des Musters:<br />

Das unten bezeichnete Luftfahrzeug verfügt, entsprechend den Eintragungen in der Liste, über Ausrüstungen<br />

oder Systeme, die anstelle der Standardausführung eingebaut sind. Dadurch bedingter, zusätzlicher Text<br />

wurde unter den angegebenen Berichtigungsnummern in das Wartungshandbuch aufgenommen; der zur<br />

Standardausführung gehörende Text wurde an den entsprechenden Stellen gestrichen. Die erforderlichen<br />

Änderungen im Text sind in den zugeordneten, LBA-anerkannten Technischen Mitteilungen näher beschrieben.<br />

Das Verfahren zur Handbuchänderung im Fall des Einbaus von Alternativausrüstung ist in der Technischen<br />

Mitteilung A31-10-008 (s. Anhang B), sowie im Abschnitt 9.3 genauer beschrieben.<br />

Durch seine Unterschrift bestätigt der Prüfer die Übereinstimmung dieses Wartungshandbuchs mit den<br />

nachstehenden Angaben und dem zugehörigen Luftfahrzeug.<br />

Gültig für: STEMME S 10-V, Werknummer 14-<br />

Gegenstand Ber.Nr. TM-Nummer Datum Prüfvermerk<br />

A401012007a_97.doc-ii/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120

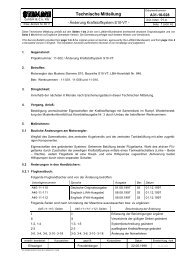

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite iii-1<br />

0.2 Erfassung der Berichtigungen<br />

Berichtigung Nr. 11 Datum: 09.09.2003<br />

Alle Berichtigungen des vorliegenden Handbuches müssen in der nachstehenden Tabelle erfaßt sein. Ausgenommen<br />

sind:<br />

• Angaben über den Einbau von Alternativausrüstung (Seite 1),<br />

• Angaben über den Einbau von Ergänzungs- und Zusatzausrüstung,<br />

• Streichungen ungültiger Textteile entsprechend der Technischen Mitteilung A31-10-008.<br />

Informationen darüber, welche Berichtigungen in das vorliegende Handbuch eingearbeitet sein müssen,<br />

können der aktuellen "Übersicht über Lufttüchtigkeitsanweisungen und Technische Mitteilungen" entnommen<br />

werden (siehe Anhang B).<br />

Der neue oder geänderte Text der letzten Berichtigung wird auf der überarbeiteten Seite durch eine senkrechte<br />

schwarze Linie am rechten Rand gekennzeichnet. Die Nummer der letzten Berichtigung sowie das<br />

Datum der letzten Berichtigung erscheinen rechts in der Kopfzeile jeder Seite. An Textstellen, die durch den<br />

Einbau von Alternativausrüstung berührt sind, erscheint der Text für beide Ausführungen in [ ], wobei jeweils<br />

der für die Werknummer nicht gültige Text gestrichen sein muß. Weitere Informationen hierzu siehe Abschnitt<br />

9.3 und Technische Mitteilung A31-10-008.<br />

Mit seiner Unterschrift bestätigt der Prüfer gleichzeitig die korrekte Übertragung der für die Werknummer<br />

spezifischen Information (Streichung nicht zutreffender Textteile).<br />

Ber.<br />

Nr.<br />

entfernte Blätter eingefügte Blätter<br />

Datum der Berichtigung<br />

1 3-2, 5-2, 5-3, 10-1, 12-4 3-2, 5-2, 5-3, 10-1, 12-4 10.12.1994<br />

2 3-2, 3-3, 5-1 bis 5-3, 12-3<br />

bis 12-9<br />

3 3-3, 8-1, 8-2, 8-6, 12-12,<br />

12-19<br />

3-2, 3-3, 5-1 bis 5-3, 12-3<br />

bis 12-9<br />

3-3, 8-1 * , 8-2 * , 8-6 * ,<br />

12-12 * , 12-19 *<br />

10.12.1994<br />

25.10.1995<br />

4 iii bis v, 5-3 bis 5-6 iii bis v, 5-3 bis 5-7 08.08.1996<br />

5 iii bis vi, 3-2, 3-3, 3-10,<br />

5-1, 5-2, 5-3, 5-6, 7-11,<br />

8-4, 8-8, 12-03 bis 12-09<br />

iii bis vi, 3-2, 3-3, 3-10,<br />

5-1, 5-2, 5-3, 5-6, 7-11,<br />

8-4, 8-8, 12-03.1 bis<br />

12-09.1, 12-3.2 bis 12-9.2<br />

22.02.1999<br />

6 iii, iv, 12-9.1 iii, iv, 12-9.1 03.08.19999<br />

7 i, iii.. vi, 2-2, 3-3, 3-5, 3–7;<br />

3-10, 4-1, 4-2, 5-6, 5-7,<br />

6-5; 6-6; 7-1, 7-4...7, 7-9,<br />

11-1; 12-10, 12-13,<br />

Deckblatt Anhang A;<br />

Deckblatt Anhang C<br />

i, iii...vi, 2-2, 3-3, 3-5, 3-7;<br />

3-10, 4-1, 4-2, 5-6, 5-7,<br />

6-5, 6-6, 7-1; 7-4, 7-5.1,<br />

7–5.2, 7–6, 7-7.1, 7-7.2;<br />

7-9, 11-1; 12-10, 12-13.1,<br />

12-13.2, 12-13.3<br />

Deckblatt Anhang A<br />

Deckblatt Anhang C<br />

11.11.1999<br />

8 iii, iv, 4-1, 4-2 iii,iv, 4-1, 4-2 06.12.2000<br />

9 i, iii, iv, 3-6, 4-1, 4-2,<br />

12-9.1, 12-23, 12-24<br />

I, iii, iv, 3-6, 4-1, 4-2,<br />

12-9.1 12-23, 12-24,<br />

14.12.2001<br />

10 iii, iv, 4-1, 4-2 iii, iv, 4-1, 4-2 27.01.2003<br />

__________________________<br />

Datum der Einarbeitung<br />

Unterschrift<br />

* Diese Seiten dürfen nur dann mit der hier angegebenen Berichtigungsnummer eingearbeitet sein, wenn die<br />

zugrundeliegende Alternativausrüstung in das Stück eingebaut ist – bitte prüfen, ob die zur Berichtigung<br />

gehörige TM auf Seite 1 eingetragen ist.<br />

A4010120_B13.doc-iii/22.08.05 16:10/10.01.07 14:01 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite iii-2<br />

Ber.<br />

Nr.<br />

entfernte Blätter eingefügte Blätter<br />

Berichtigung Nr. 13 Datum: 25.05.2005<br />

Datum der Berichtigung<br />

11 iii; iv; 4-1;4-2 iii-1; iii-2; iv; 4-1; 4-2; 4-3 09.09.2003<br />

12 iii-2; iv; 4-1; 4-2; 4-3 iii-2; iv; 4-1; 4-2; 4-3 16.03.2005<br />

13<br />

iii-2, iv, v, vi, 3-9, 4-1..4-3,<br />

5-4, 5-6, 7-2, 7-8, 9-1, 9-2,<br />

9-3<br />

iii-2, iv, v, vi, 3-9, 4-1..4-3,<br />

5-4, 5-6, 7-2, 7-8, 9-1, 9-2,<br />

9-3, 9-4, 9-5<br />

25.05.2005<br />

Datum der Einarbeitung<br />

Unterschrift<br />

A4010120_B13_97.doc-iv/22.08.05 16:10/22.08.05 16:11 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite iv<br />

Berichtigung Nr. 13 Datum: 25.05.2005<br />

0.3 Verzeichnis der gültigen Seiten<br />

Dieses Verzeichnis ist gültig für die auf dem Titelblatt angegebene Werknummer. Es enthält ab Werk alle<br />

Änderungen, die bis zum Datum der Stückprüfung dieser Werknummer am Wartungshandbuch vorgenommen<br />

wurden. Bezüglich Alternativausrüstungen sind Änderungen nur berücksichtigt, soweit sie den Eintragungen<br />

auf Seite 1 entsprechen. Später eingefügte Änderungen sind nachzutragen.<br />

Seite Ber. Nr. Datum<br />

i 9 14.12.01<br />

ii -<br />

iii-1 11 09.09.2003<br />

iii-2 13 25.05.2005<br />

iv 13 25.05.2005<br />

v 13 25.05.2005<br />

vi 13 25.05.2005<br />

1-1 -<br />

2-1 -<br />

2-2 7 11.11.1999<br />

3-1 -<br />

3-2 5 22.02.1999<br />

3-3 7 11.11.1999<br />

3-4 -<br />

3-5 7 11.11.1999<br />

3-6 9 14.12.01<br />

3-7 7 11.11.1999<br />

3-8 -<br />

3-9 13 25.05.2005<br />

3-10 7 11.11.1999<br />

4-1 13 25.05.2005<br />

4-2 13 25.05.2005<br />

4-3 13 25.05.2005<br />

5-1 5 22.02.1999<br />

5-2 5 22.02.1999<br />

5-3 5 22.02.1999<br />

5-4 13 25.05.2005<br />

5-5 4 08.08.1996<br />

5-6 13 25.05.2005<br />

5-7 7 11.11.1996<br />

6-1 -<br />

6-2 -<br />

6-3 -<br />

6-4 -<br />

6-5 7 11.11.1999<br />

6-6 7 11.11.1999<br />

7-1 7 11.11.1999<br />

7-2 13 25.05.2005<br />

Seite Ber. Nr. Datum<br />

7-3 -<br />

7-4 7 11.11.1999<br />

7-5.1 7 11.11.1999<br />

7-5.2 7 11.11.1999<br />

7-6 7 11.11.1999<br />

7-7.1 7 11.11.1999<br />

7-7.2 7 11.11.1999<br />

7-8 13 25.05.2005<br />

7-9 7 11.11.99<br />

7-10 -<br />

7-11 5 22.02.1999<br />

8-1 -<br />

8-2 -<br />

8-3 -<br />

8-4 5 22.02.1999<br />

8-5 -<br />

8-6 -<br />

8-7 -<br />

8-8 5 22.02.1999<br />

9-1 13 25.05.2005<br />

9-2 13 25.05.2005<br />

9-3 13 25.05.2005<br />

9-4 13 25.05.2005<br />

9-5 13 25.05.2005<br />

10-1 1 10.12.1994<br />

11-1 7 11.11.1999<br />

12-1 -<br />

12-2 -<br />

12-3.1 5 22.02.1999<br />

12-3.2 5 22.02.1999<br />

12-4.1 5 22.02.1999<br />

12-4.2 5 22.02.1999<br />

12-5.1 5 22.02.1999<br />

12-5.2 5 22.02.1999<br />

12-6.1 5 22.02.1999<br />

12-6.2 5 22.02.1999<br />

12-7.1 5 22.02.1999<br />

12-7.2 5 22.02.1999<br />

Seite Ber. Nr. Datum<br />

12-8.1 5 22.02.1999<br />

12-8.2 5 22.02.1999<br />

12-9.1 9 14.12.01<br />

12-9.2 5 22.02.1999<br />

12-10 7 11.11.1999-<br />

12-11 -<br />

12-12 -<br />

12-13.1 7 11.11.1999<br />

12-13.2 7 11.11.1999<br />

12-13.3 7 11.11.1999<br />

12-14 -<br />

12-15 -<br />

12-16 -<br />

12-17 -<br />

12-18 -<br />

12-19 -<br />

12-20 -<br />

12-21 -<br />

12-22 -<br />

12-23 9 14.12.01<br />

12-24 9 14.12.01<br />

12-25 -<br />

12-26 -<br />

12-27 -<br />

12-28 -<br />

12-29 -<br />

12-30 -<br />

Deckblatt<br />

Anhang A<br />

Deckblatt<br />

Anhang B<br />

Deckblatt<br />

Anhang C<br />

7 11.11.1999<br />

0 -<br />

7 11.11.1999<br />

A4010120_B13_97.doc-iv/22.08.05 16:10/22.08.05 16:12 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite v<br />

Berichtigung Nr. 13 Datum: 25.05.2005<br />

0.4 Inhaltsverzeichnis<br />

0.1 Abweichungen vom Standard-Wartungshandbuch des Musters: ii<br />

0.2 Erfassung der Berichtigungen iii<br />

0.3 Verzeichnis der gültigen Seiten iv<br />

0.4 Inhaltsverzeichnis v<br />

1. Grundlagen der Wartung 1-1<br />

2. Kurzbeschreibung und Technische Daten 2-1<br />

3. Beschreibung der Baugruppen 3-1<br />

3.1 Zelle, Haupt- und Nebenstrukturen 3-1<br />

3.1.1 Tragflügel 3-1<br />

3.1.2 Rumpf und Cockpit 3-1<br />

3.1.3 Leitwerke 3-2<br />

3.2 Steuerung 3-2<br />

3.3 Triebwerksanlage (Abb. 3.3.a) 3-3<br />

3.3.1 Motor 3-3<br />

3.3.2 Kraftstoffanlage (Abb 3.3.2.a) 3-3<br />

3.3.3 Schmierstoffanlage 3-4<br />

3.3.4 Kühlung 3-4<br />

3.3.5 Ansauganlage 3-4<br />

3.3.6 Abgasanlage 3-4<br />

3.3.7 Bedieneinrichtungen/Überwachung 3-4<br />

3.3.8 Brandschutz 3-5<br />

3.3.9 Motorverkleidung 3-5<br />

3.3.10Propeller (Abb. 3.3.10 und Abb. 3.3.11) 3-5<br />

3.3.11Fernwellenanlage 3-7<br />

3.4 Fahrwerk 3-7<br />

3.4.1 Hauptfahrwerk (Abb. 3.4.1.a) 3-7<br />

3.4.2 Heckfahrwerk 3-8<br />

3.5 Flugüberwachungsinstrumente, Borddrucksystem (Abb. 3.5.a) 3-8<br />

3.6 Elektrische Anlage (Abb. 3.6.a, b, c, d, e und f) 3-8<br />

3.7 Funk- und Navigationsausrüstung 3-10<br />

3.8 Sauerstoffanlage 3-10<br />

4. Angaben über zulässige Betriebszeiten 4-1<br />

5. Kontrollen 5-1<br />

5.1 Vorflugkontrollen 5-1<br />

5.2 Periodische Kontrollen 5-1<br />

5.3 Inspektionslisten für periodische Kontrollen 5-1<br />

5.3.1 Tragflügel 5-1<br />

5.3.2 Vorderrumpf 5-2<br />

5.3.3 Cockpit 5-2<br />

5.3.4 Mittelrumpf 5-3<br />

5.3.5 Leitwerksröhre 5-3<br />

5.3.6 Leitwerke 5-3<br />

5.3.7 Triebwerksanlage - außer Propeller und Fernwellenanlage 5-4<br />

5.3.8 Propeller 5-5<br />

5.3.9 Fernwellenanlage 5-5<br />

5.3.10Hauptfahrwerk 5-6<br />

5.3.11Heckfahrwerk 5-6<br />

5.3.12Flugüberwachungsinstrumente und Borddrucksystem 5-6<br />

5.3.13Elektrische Anlage 5-6<br />

5.3.14Funk- und Navigationsausrüstung 5-6<br />

5.3.15Sauerstoffanlage 5-7<br />

5.3.16Abschlußarbeiten 5-7<br />

A4010120_B13_97.doc-v/22.08.05 16:10/22.08.05 16:15 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite vi<br />

Berichtigung Nr. 13 Datum: 25.05.2005<br />

5.4 Besondere Kontrollen 5-7<br />

5.4.1 Kontrolle nach harter Landung und Drehlandung 5-7<br />

5.4.2 Kontrolle nach Hindernisberührung mit laufendem Propeller 5-7<br />

6. Wartungsanweisungen, Toleranzen, Justierungen für das Flugzeug 6-1<br />

6.1 Allgemeine Hinweise 6-1<br />

6.2 Schleppen am Boden, Aufbockpunkte und Heben 6-1<br />

6.3 Ermittlung der Leermasse und der Leermassen-Schwerpunktlage, Angabe der Massegrenzen 6-1<br />

6.4 Steuerflächen 6-4<br />

6.4.1 Ausschläge der Steuerflächen, Steuerreibung und Betätigungskräfte 6-4<br />

6.4.2 Massen und Momente der Steuerflächen 6-4<br />

6.4.3 Lagerspiel in der Steuerung 6-5<br />

6.5 Schmierplan 6-5<br />

6.6 Anzugsmomente für Schraubverbindungen: 6-6<br />

7. Wartungsanweisungen, Toleranzen, Justierungen für Baugruppen/Anlagen 7-1<br />

7.1 Zelle 7-1<br />

7.1.1 Tragflügel 7-1<br />

7.1.2 Rumpf und Cockpit 7-1<br />

7.1.3 Leitwerke 7-2<br />

7.2 Steuerung 7-2<br />

7.3 Triebwerksanlage 7-2<br />

7.3.1 Motor 7-2<br />

7.3.2 Kraftstoffanlage 7-2<br />

7.3.3 Schmierstoffanlage 7-3<br />

7.3.4 Kühlung 7-3<br />

7.3.5 Ansauganlage 7-3<br />

7.3.6 Bedieneinrichtungen / Überwachung 7-3<br />

7.3.7 Brandschutz 7-3<br />

7.3.8 Motorverkleidung 7-3<br />

7.3.9 Propeller 7-3<br />

7.3.10Fernwellenanlage 7-7.2<br />

7.4 Fahrwerk 7-8<br />

7.4.1 Hauptfahrwerk 7-8<br />

7.4.2 Heckfahrwerk 7-10<br />

7.5 Flugüberwachungsinstrumente und Borddrucksystem 7-10<br />

7.6 Elektrische Anlage 7-10<br />

7.7 Funk- und Navigationsausrüstung 7-11<br />

7.8 Sauerstoffanlage 7-11<br />

8. Liste der Beschriftungen und Markierungen sowie der Anbringungsorte 8-1<br />

9. Ausrüstung 9-1<br />

9.1 Mindestausrüstung 9-1<br />

9.2 Ergänzungsausrüstung 9-2<br />

9.3 Zusätzliche Ausrüstungen und Systeme 9-2<br />

9.3.1 Alternativausrüstung 9-2<br />

9.3.2 Zusatzausrüstung 9-2<br />

9.3.3 Optionale Systeme 9-5<br />

10. Liste der Spezialwerkzeuge 10-1<br />

11. Wartungsunterlagen für unabhängig vom Motorsegler zugelassene Teile 11-1<br />

12. Abbildungen zu den vorangehenden Abschnitten 12-1<br />

Anhang A Ergänzende Wartungs- und Pflegeunterlagen, Wartungsanweisungen<br />

Anhang B Technische Mitteilungen, Lufttüchtigkeitsanweisungen<br />

Anhang C Dokumente (Prüf- und Betriebsaufzeichnungen)<br />

A4010120_B13_97.doc-vi/22.08.05 16:10/22.08.05 16:16 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 1-1<br />

1. Grundlagen der Wartung<br />

Berichtigung Nr. 0 Datum: -<br />

Der Halter des Motorseglers STEMME S10-V ist verpflichtet, die Instandhaltung des Luftfahrzeuges entsprechend<br />

der "Luftfahrzeugbetriebsordnung" nach den Anweisungen dieses Handbuches sicherzustellen. Hierzu<br />

zählen unter anderem:<br />

Kontrollen,<br />

Nachjustierungen,<br />

Betriebsstoffaustausch,<br />

Austausch von Teilen nach Ablauf der Lebenszeit,<br />

kleine Reparaturen.<br />

Über alle damit verbundenen Arbeiten sind Betriebsaufzeichnungen zu führen.<br />

Eine Änderung der Halterschaft ist dem Hersteller umgehend mitzuteilen und vom Hersteller bestätigen zu<br />

lassen, damit Mitteilungen zur Lufttüchtigkeit sofort an den Halter gegeben werden können.<br />

Für die Wartung sind insbesondere folgende Unterlagen zu beachten:<br />

1. Vorliegendes Wartungshandbuch für den Motorsegler STEMME S10-V<br />

2. Betriebs- und Wartungshandbuch Flugmotoren "Limbach L 2400 und Baureihen"<br />

3. Flughandbuch für den Motorsegler STEMME S10-V<br />

4. Wartungsinstruktionen für "L'Hotellier-Verbindungen" in der Steuerung<br />

5. Unterlagen der Hersteller der im Ausrüstungsverzeichnis aufgeführten Geräte<br />

Der Wartungsbedarf richtet sich, unabhängig von den periodischen Kontrollen, nach der flugbetrieblichen Inanspruchnahme,<br />

dem Klima, der Beschaffenheit der Start- und Landeplätze, den Unterstellmöglichkeiten und<br />

ähnlichen Faktoren. So kann z.B. in sandreichen Gegenden eine Reinigung aller Filter vor jeder Inbetriebnahme<br />

notwendig werden, während in küstennahen oder regenreichen Gebieten der Konservierung besondere<br />

Aufmerksamkeit gewidmet werden muß. Die Anweisungen dieses Handbuches gelten für normale<br />

Betriebsbedingungen und Beanspruchung.<br />

Es sind nur Ersatzteile des Herstellers oder nach dessen Angaben zu verwenden.<br />

Bei Störungen, die die Betriebssicherheit gefährden, ist sofort der Hersteller zu benachrichtigen.<br />

Die Durchführung der Wartung hat durch sachkundiges Personal zu erfolgen.<br />

A401012007a_97.doc-1-1/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 2-1<br />

2. Kurzbeschreibung und Technische Daten<br />

Berichtigung Nr. 0 Datum: -<br />

Die STEMME S10-V ist ein zweisitziges Hochleistungsmotorsegelflugzeug mit einem innovativen Antriebskonzept<br />

und hochwertiger aerodynamischer Gestaltung. Der Tragflügel ist in Kohlefaserverbundtechnik gefertigt,<br />

der Rumpf in Hybridbauweise (Kohle, Kevlar, Glas) mit einem hochfesten Stahlrohr-Rahmen im zentralen<br />

Krafteinleitungsbereich. Die Sitze sind nebeneinander angeordnet und mit Doppelsteuerung ausgerüstet.<br />

Der Tragflügel ist hinter dem Cockpit im oberen Drittel an den Rumpf angesetzt. Er besteht bis zur Werknummer<br />

11 aus einem zweiteiligen und ab Werknummer 12 aus einem einteiligen Innenflügel mit Wölbklappen<br />

und Schempp-Hirth-Luftbremsen sowie zwei Außenflügeln mit durchgehenden Querrudern.<br />

Das Leitwerk ist in T-Anordnung gestaltet.<br />

Das Zweispur-Hauptfahrwerk wird elektrisch aus- und eingefahren und besitzt hydraulische Scheibenbremsen.<br />

Das Spornrad wird mit den Seitenruderpedalen gesteuert.<br />

Der Motor ist im Rumpf in einem zentralen Stahlrohrfachwerk nahe dem Flugzeugschwerpunkt angeordnet.<br />

Die Motorleistung wird über eine Faserverbundwerkstoffwelle und ein Übersetzungsgetriebe auf einen Gelenkpropeller<br />

im Rumpfbug übertragen. Der elektrisch betriebene Verstellpropeller ist im Segelflug zusammengefaltet<br />

und durch den verschiebbaren Rumpfbug (Propellerdom) abgedeckt.<br />

Je ein Kraftstoffbehälter ist im äußeren Bereich des Innenflügels plaziert.<br />

Technische Daten (Übersichtszeichnung Abb. 2.a)<br />

Tragflügel<br />

Spannweite 23,00 m<br />

Spannweite Innenflügel 9,90 m<br />

Flügelfläche 18,74 m 2<br />

Streckung 28,22<br />

V-Stellung 0,75°<br />

Pfeilung Vorderkante Innenflügel 0°<br />

Pfeilung Vorderkante Außenflügel bis Knick 0°<br />

Profil: Laminarprofil HQ 41/14,35<br />

Luftbremsen (doppelstöckige Schempp-Hirth, nur auf Oberseite)<br />

Länge 1,50 m<br />

Fläche 0,22 m 2<br />

max. Höhe über Flügeloberseite 0,16 m<br />

Wölbklappen<br />

Spannweite 4,39 m<br />

Fläche 0,75 m 2<br />

Klappenstellungen: -10°<br />

-5°<br />

0°<br />

+5°<br />

+10°<br />

(L) +16°<br />

Querruder<br />

Spannweite 5,80 m<br />

Fläche 0,68 m 2<br />

Rumpf<br />

Rumpflänge 8,42 m<br />

Breite 1,18 m<br />

Lichte Weite Cockpit 1,16 m<br />

Lichte Höhe Cockpit 0,93 m<br />

Höhe am Leitwerk 1,75 m<br />

A401012007a_97.doc-2-1/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 2-2<br />

Berichtigung Nr. 7 Datum: 11.11.1999<br />

Seitenleitwerk<br />

Höhe 1,60 m<br />

Fläche gesamt 1,51 m 2<br />

Fläche Ruder 0,52 m 2<br />

Profil<br />

Höhenleitwerk<br />

FX 71-L-150/35<br />

Spannweite 3,10 m<br />

Fläche gesamt 1,46 m 2<br />

Fläche Ruder 0,36 m 2<br />

Streckung 0,62<br />

Profil<br />

Fahrwerk<br />

FX71-L-150/25<br />

2 Haupträder (Scheibenbremse), Felgengröße 127 x 127-30<br />

Bereifung: (Standard / Breitreifen) 5.00-5 / 6.00-5<br />

Spurweite (Standard / Breitreifen) 1,15 m / 1,16m<br />

Spornrad (lenkbar) 210 x 65<br />

Radstand<br />

Triebwerksanlage<br />

5,46 m<br />

Motor alte Bezeichnung: Limbach L 2400 EB1.D 1<br />

neue Bezeichnung: Limbach L 2400 EB1.AD<br />

Startleistung 69 kW/3400 min-1 Getriebeübersetzung i = 1,18<br />

Verstellpropeller<br />

Bezeichnung STEMME 10 AP-V<br />

Durchmesser ausgeklappt: DPA = 1630 mm<br />

eingeklappt: DPE = 647 mm<br />

Gesamtmasse des Propellers mP = 9350 g<br />

Masse Propellerblatt komplett mB = 650 ± 10 g<br />

(mit Nadellager-Außenring und Gummipuffer)<br />

max. Propellerdrehzahl nP = 2881 min -1<br />

Propellerblatt-Einstellwinkel in Startstellung: βP = -3,3°<br />

in Reisestellung: βP = +3,1°<br />

max. Stromaufnahme der Heizwiderstände Imax = 10 A<br />

Massen (siehe hierzu auch Abb. 6.3.a bis 6.3.c)<br />

Höchstmasse 850 kg<br />

Leermasse 640 kg<br />

Höchstmasse der nichttragenden Teile 570 kg<br />

Gesamtzuladung (Besatzung, Kraftstoff, Gepäck) 210 kg<br />

Ballastmasse: Bei Pilotenmassen (incl. Fallschirm) zwischen 55 und 70 kg muß die definierte Ballastmasse<br />

von 6 kg am rechten Seitensteuerpedalblock befestigt werden.<br />

Verteilung der Zuladung siehe Beladungsplan Flughandbuch. Die angegebene Leermasse beinhaltet keine<br />

zusätzliche Ausrüstung. Die Gesamtzuladung wird je nach Ausrüstung gemindert.<br />

Flug-Schwerpunktbereich<br />

254 - 420 mm hinter Bezugsebene (Vorderkante Innenflügel; siehe Muster Gewichtsübersicht, Abb. 6.3.a)<br />

Weitere Technische Daten können dem Flughandbuch entnommen werden.<br />

1 Typenbezeichnung geändert. vgl. Limbach-TM Nr. 17<br />

A401012007a_97.doc-2-2/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 3-1<br />

3. Beschreibung der Baugruppen<br />

3.1 Zelle, Haupt- und Nebenstrukturen<br />

Zur Hauptstruktur zählen:<br />

Tragflügelholme, Wurzelrippen, Holmtaschen<br />

Tragflügelschalen<br />

Mittelrumpfrahmen<br />

Leitwerksröhre und Seitenflosse<br />

Rumpfvorderteil<br />

Höhenleitwerksflosse<br />

Beschläge<br />

Zur Nebenstruktur zählen:<br />

Steuerflächen<br />

Verkleidungen, Kühlluftführungen, Cockpitteile<br />

3.1.1 Tragflügel<br />

Berichtigung Nr. 0 Datum: --<br />

Bauweise: CFK-Sandwich-Schale, CFK-Holme.<br />

Dreiteilig aufgebaut aus Innenflügel mit 9,90 m Spannweite und Außenflügeln mit je 6,55 m Spannweite. Verbindung<br />

zum Rumpf mit vier Schiebebolzen, Innenflügel-Außenflügel jeweils mit einem Schiebebolzen.<br />

Demontage vom Rumpf nach oben. Abnehmbare Verkleidung über der Verbindung Tragflügel-Rumpf. Darunter<br />

freier Zugang zu Flügelanschluß, Steuerungsanschluß und "Mischer" Querruder / Wölbklappenansteuerung.<br />

Wölbklappen über gesamte Spannweite des Innenflügels, Querruder über gesamte Spannweite der Außenflügel.<br />

Anlenkung von Wölbklappen und Querrudern an der Unterseite. Symmetrische und asymmetrische<br />

Überlagerung von Wölbklappen- und Querruderbetätigung.<br />

Doppelstöckige Schempp-Hirth-Luftbremsen auf der Oberseite.<br />

Spalte von Wölbklappen und Querrudern an der Oberseite mit elastischem Abdeckband (Profilband) und<br />

Gleitschicht abgedichtet. Unterseite mit Textilband (optional mit Profilband, wie Oberseite) abgedichtet.<br />

Grenzschichtturbulator (aufgeklebtes Zackenband, 12 mm x 0,5 mm, 60°) an der Tragflügelunterseite für definierten<br />

Strömungsumschlag.<br />

3.1.2 Rumpf und Cockpit<br />

Modularer Aufbau aus drei miteinander verschraubten Baugruppen: Vorderrumpf (CFK-Kevlar-Glas-<br />

Bauweise), Mittelrumpfrahmen und Verkleidungen, Leitwerksröhre (CFK-Bauweise).<br />

In den Mittelrumpfrahmen werden die Lasten von Vorderrumpf, Tragflügel, Fahrwerk, Triebwerk und Leitwerk<br />

eingeleitet.<br />

Cockpit: Zwei Sitze nebeneinander. Konsole zwischen den Sitzen. Rückenlehnen stufenweise einstellbar,<br />

Doppelsteuerung.<br />

Einteilige, vorn angelenkte Haube, im offenen Zustand von Gasdruckfedern gehalten. Je 3 Verriegelungspunkte<br />

links und rechts mit je einem Verriegelungshebel zu betätigen; "Röger-Haken" für Halten der Haube hinten/oben,<br />

bis bei Notabwurf die Haube vorn ausreichend abgehoben hat; Notentriegelung im Haubengelenk<br />

vorn, mit Gasdruckfeder zum Aufstoßen der Haube um etwa 100 mm; Betätigung mit T-Griff im Instrumentenbrett.<br />

Cockpitbelüftung mit Düse im Instrumentenbrett, Haubenbelüftung aus Öffnungen im Haubenrahmen. Cockpitheizung<br />

durch Triebwerksabwärme (Sonderausstattung).<br />

Pilzförmiges Instrumentenbrett mit 3 Panels.<br />

Zwei 4-teilige Anschnallgurte mit Zentralschloß.<br />

A401012007a_97.doc-3-1/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 3-2<br />

3.1.3 Leitwerke<br />

Höhenleitwerk<br />

Berichtigung Nr. 2, 3, 5, 7 Datum: 11.11.1999<br />

T-Anordnung, leicht demontierbar (einfache Federbolzen-Verbindung)<br />

Bauweise: CFK-Sandwich für Flosse, CFK für Höhenruder<br />

Ruderspalt oben und unten mit elastischem Abdeckband (Profilband) und Gleitschicht abgedichtet.<br />

Grenzschichtturbulator (aufgeklebtes Zackenband, 12 mm x 0,5 mm, 60°) auf Ober- und Unterseite für definierten<br />

Strömungsumschlag.<br />

Seitenleitwerk<br />

Bauweise: Flosse CFK-Sandwich, Ruder GFK-Sandwich<br />

Ruderspalt mit elastischem Abdeckband mit integriertem Grenzschichtturbulator (Kombiband) abgedichtet<br />

COM-Antenne ins Seitenruder integriert.<br />

3.2 Steuerung<br />

Höhensteuerung (Abb. 3.2.a)<br />

Beide Steuerknüppel sind durch ein Koppelrohr verbunden. Die Steuerbewegungen werden über Stoßstangen<br />

bis zum Ende der Leitwerksröhre, und von dort senkrecht nach oben zum Höhenruderanschluß geführt.<br />

In der Leitwerksröhre ist die Stoßstange durch Linear-Kugellager mehrfach zwischengelagert. Die Anschläge<br />

der Steuerbewegung befinden sich in der Mitte des Torsionsrohres unter den Steuerungsabdeckungen<br />

im Cockpit.<br />

Trimmung (Abb. 3.2.a)<br />

Die Trimmung erfolgt durch ein verschiebbares Federsystem mit Einwirkung auf das Koppelrohr der Höhensteuerung<br />

im Cockpit.<br />

Wölbklappensteuerung (Abb. 3.2.b und Abb. 3.2.c)<br />

Beide Wölbklappen-Betätigungshebel im Cockpit sind über ein Koppelrohr verbunden. Die Steuerbewegung<br />

wird von diesem Koppelrohr über Stoßstangen bis zum Mittelrumpf auf eine Mischerwelle geführt. Von dieser<br />

Mischerwelle aus wird die Steuerbewegung über Umlenkhebel, Stoßstangen und Schnell-Kupplungen (bis<br />

Werknummer 14-003 bzw. 14-055 M: L`Hotellier-Verbinder) zu den Steuerstangen im Tragflügel geführt. Die<br />

Steuerstangen im Tragflügel sind mit Linear-Kugellagern zwischengelagert. Über Umlenkhebel wird die<br />

Steuerbewegung an die Wölbklappenantriebsbeschläge weitergegeben.<br />

Ab Werknummer 14-004 bzw. 14-056 M, oder wenn TM A31-10-015 durchgeführt, Am wölbklappenseitigen<br />

Antrieb des Mischers wird die WK-Steuerung über eine Gasfeder gegen den Mittelrumpfrahmen abgestützt,<br />

so daß der Handhebel in der für einen Geschwindigkeitsbereich günstigsten Klappenstellung kräftefrei ist.<br />

Durch in beiden Richtungen wirkende viskotische Dämpfung werden stoßartige Belastungen vom Handhebel<br />

und von der Rastvorrichtung ferngehalten. Die Rastung der Wölbklappenstellungen erfolgt mittels einer Kulisse<br />

im Steuerungsschacht am Abtriebshebel des Koppelrohrs im Cockpit.<br />

Quersteuerung (Abb. 3.2.d und Abb. 3.2.e)<br />

Die Querbewegung der Steuerknüppel wird über einstellbare Stoßstangen auf einen unterhalb des Koppelrohrs<br />

der Höhensteuerung in der Mitte liegenden Umlenkhebel übertragen. Von dort wird die Steuerbewegung<br />

über Stoßstangen an die Mischerwelle im Mittelrumpf geführt. Über diese Mischerwelle, Umlenkhebel,<br />

Stoßstangen und Schnell-Kupplungen (bis Werknummer 14-003 bzw. 14-055 M: L’Hotelier-Verbinder) werden<br />

die Steuerstangen im Tragflügel angesteuert. Der Innenflügel enthält beidseitig eine durchgehende, in<br />

Linear-Kugellagern zwischengelagerte Steuerstange mit einer L'Hotellier-Kupplung an der Trennstelle zum<br />

Außenflügel. Von den Stoßstangen im Außenflügel erfolgt über je zwei Umlenkhebel die Weiterführung der<br />

Steuerbewegung an die Antriebsbeschläge des Querruders.<br />

Über die Mischerwellen werden die Querruder bei Verstellungen der Wölbklappen mitgeführt. Ebenso werden<br />

die Wölbklappen bei Querruderausschlägen mitgeführt. Der Prozentsatz der jeweiligen Mitführung ist abhängig<br />

von der jeweiligen Position der Steuerflächen. Die Anschläge für die Quersteuerung befinden sich links<br />

und rechts am Höhenruderkoppelrohr im Cockpit.<br />

A401012007a_97.doc-3-2/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 3-3<br />

Bremsklappensteuerung (Abb. 3.2.f und 3.2.g)<br />

Berichtigung Nr. 7 Datum: 11.11.1999<br />

Die Betätigungshebel der Bremsklappensteuerung sind über ein Koppelrohr miteinander verbunden. Die<br />

Steuerbewegung wird über Stoßstangen und Umlenkhebel zu einem Antriebshebel geführt, von dem aus<br />

über Stoßstangen und Schnell-Kupplungen 14-003 bzw. 14-055 Mdie Bewegung an Steuerstangen im Tragflügel<br />

weitergeführt wird, die die Bremsklappenhebel antreiben. Die Stoßstangen im Tragflügel sind wiederum<br />

in Linear-Kugellagern zwischengelagert. Die Verknieung der Bremsklappensteuerung erfolgt einstellbar am<br />

Antriebshebel.<br />

Der Anschlag für die ausgefahrene Stellung der Bremsklappen erfolgt am Antriebshebel im Mittelrumpf.<br />

Seitensteuerung (Abb. 3.2.h)<br />

Vom linken und rechten Seitensteuerungspedalbock führen Steuerseile durch den Mittelrumpf zum Eingang<br />

der Leitwerksröhre. Dort sind die Steuerseile des jeweils linken Pedals und des jeweils rechten Pedals zusammengeführt<br />

und von dort aus weitergeleitet bis zum Antriebshebel des Seitenruders. Von dem Antriebshebel<br />

des Seitenruders wird über eine federelastische Verbindung das Spornrad angetrieben. Die Anschläge<br />

für die Seitensteuerung befinden sich auf dem unteren Haltebock des Seitenruders.<br />

3.3 Triebwerksanlage (Abb. 3.3.a)<br />

3.3.1 Motor<br />

Muster: Limbach L 2400 EB1.D 2 oder Limbach L2400 EB1.AD<br />

Beschreibung des Motors: siehe Betriebs- und Wartungshandbuch Flugmotoren "Limbach L 2400 und<br />

Baureihen".<br />

Aufhängung vorn: Mittels separatem Stahlrohrträger in schwingungsdämpfenden Elementen in<br />

den vorderen äußeren Rahmenknoten.<br />

Aufhängung hinten: Am hinteren Motorflansch oben mittels zwei schwingungsdämpfenden Elementen<br />

an oberem Querrohr des Rahmens.<br />

3.3.2 Kraftstoffanlage (Abb 3.3.2.a)<br />

Die Kraftstoffanlage besteht aus zwei voneinander unabhängigen Systemen, die erst hinter den beiden Kraftstoffpumpen<br />

zusammengeführt werden und jeweils beide Vergaser parallel versorgen. Jedes System beinhaltet<br />

einen Brandhahn, einen Wasserabscheider, einen Grob- und einen Feinfilter. [Ein Sicherheitssystem<br />

besteht aus zwei zusätzlichen elektrischen Kraftstoffpumpen, die jeweils einer der beiden Hauptpumpen parallel<br />

geschaltet sind. Beide Zusatzpumpen werden mit einem gemeinsamen Schalter ("Kraftstoff-Notpumpe")<br />

geschaltet] 3a . Übersicht: siehe Abb. 3.3.2.a (Leitungsführung) und 3.6.b (Schaltplan).<br />

Es ist je ein Kraftstoffbehälter im äußeren Teil des Innenflügels im Bereich zwischen Holm und Flügelnase<br />

eingebaut. Die Behälter bestehen aus einem Hybridlaminat. Zur Sicherung der Langzeitbeständigkeit ist der<br />

Tank innen mit einer kraftstoffbeständigen Schutzschicht aus "Scotch-Clad 776" (Firma 3M) versehen<br />

(MIL-D-1795-B).<br />

Der Kraftstoff wird vom Behälter in einem Rohr relativ großen Querschnitts bis zur Wurzelrippe des Innenflügels<br />

geführt. Kombiniert mit einer Schlauchkupplung, ist dort ein Grobfilter (Fingersieb) eingebaut. Die<br />

Kraftstoffleitung wird ab Kupplung weitergeführt über ein Feinfilter zum Wasserabscheider. Als Abscheidegefäß<br />

dient ein Schlauchstück mit 10 mm Innendurchmesser bis zum Drainer im Fahrwerksraum. Die Kraftstoffleitung<br />

wird vom Wasserabscheider über den zugehörigen Brandhahn zu den Kraftstoffpumpen geführt.<br />

Hinter diesen werden beide Systeme zusammengeführt und zur Verteilung auf die beiden Vergaser wieder<br />

aufgeteilt. Die Hauptpumpe des linken Kraftstoffsystems ist mechanisch vom Motor angetrieben (und ist Bestandteil<br />

des Motors), das rechte System wird mit einer elektrischen Kraftstoffpumpe betrieben.<br />

2 Typenbezeichnung ändert sich nach Grundüberholung, vgl. Limbach-TM Nr. 17<br />

A401012007a_97.doc-3-3/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 3-4<br />

Berichtigung Nr. 0 Datum: --<br />

Die Belüftung des Kraftstoffbehälters erfolgt in unmittelbarer Nähe des Einfüllstutzens. Von dort aus ist ein<br />

Aluminiumrohr, ø 8 x 1, zunächst 1,60 m in Richtung Rumpf und dann zurück zur Flügelteilung verlegt. Der<br />

Austritt erfolgt auf der Unterseite des Tragflügels an der Teilung. Die Austrittsöffnung ist 45° angeschrägt. Die<br />

Öffnung zeigt in Flugrichtung (Staudruckbeaufschlagung).<br />

3.3.3 Schmierstoffanlage<br />

In den Öl-Hauptstrom des Motors ist ein Ölkühler eingeschaltet. Der Ölkühler ist auf der linken Seite des<br />

Mittelrumpfrahmens installiert. Die Verbindung zu den Anschlußstellen am Motor erfolgt über Schläuche mit<br />

Metallarmierung und feuersicherer Umhüllung.<br />

3.3.4 Kühlung<br />

Der Motor ist stauluftgekühlt. Die Lufteinlässe befinden sich links und rechts in den seitlichen Mittelrumpfverkleidungen.<br />

Die Kühlluft wird von dort direkt auf die Zylinderköpfe geführt. Ein kleinerer Anteil der Kühlluft<br />

wird durch verschiedene Öffnungen in den Motorraum eingeblasen. Auf der linken Seite der Mittelrumpfverkleidung<br />

ist der Kühlluftkanal weitergeführt bis zum Ölkühler. Der Austritt der Kühlluft erfolgt durch eine Öffnung<br />

in der unteren Mittelrumpfverkleidung. Die beiden Einlaßklappen und die Abluftklappe werden synchron<br />

über Bowdenzüge betätigt, die ins Cockpit geführt werden und dort auf einen Umlenkhebel im linken Fußraum<br />

(hinter der Verkleidung) münden. Dieser Umlenkhebel wird zum Schließen der Klappen von der Betätigung<br />

des Propellerdoms mitgezogen. Das Öffnen aller drei Klappen erfolgt durch in den Klappen eingebaute<br />

Federn bei Öffnen des Propellerdoms und entsprechend der Freigabe des Umlenkhebels.<br />

Um ein Unterkühlen des Motors bei höheren Reisegeschwindigkeiten zu verhindern, kann der Öffnungswinkel<br />

der Kühlluftklappen mit Hilfe eines Hebels im Cockpit verringert werden. Zur Reduktion sind drei Raststellungen<br />

vorgegeben, wobei im Normalfall die mittlere zu wählen ist. Die beiden anderen sind für extreme<br />

Temperaturverhältnisse vorgesehen. Ein vollständiges Schließen ist im Motorbetrieb nicht möglich. Die Reduktionsbetätigung<br />

ist an die Propellerdom-Betätigung gekoppelt, d. h. beim Schließen des Doms werden die<br />

Kühlklappen auf jeden Fall geschlossen und gehen bei erneutem Öffnen des Doms wieder in die zuletzt benutzte<br />

Stellung zurück. Die Koppelung erfolgt wieder über den Umlenkhebel im linken Fußraum, der also alternativ<br />

sowohl von der Propellerdom-Betätigung als auch vom Kühlluftklappenhebel angetrieben wird.<br />

3.3.5 Ansauganlage<br />

Die Luftfilter des Motors sind auf dem Brandschott montiert. Der Zustrom erfolgt durch Lufteintritte am oberen<br />

Ende der Seitenleitwerksflosse durch die Leitwerksröhre und Lufteintritte im Vorder- und Mittelrumpfbereich.<br />

Von den Luftfiltern wird die Luft über eine Leitung aus Spiralschlauch zu den Vergasern geführt.<br />

3.3.6 Abgasanlage<br />

Die räumliche Anordnung der Abgasanlage ist aus der Übersicht Abb. 3.3.a zu erkennen:<br />

Die Auspuffkrümmer sind unterhalb des Motors, seitlich etwas versetzt, nach hinten zu einem Schalldämpfer<br />

geführt. Unter den Vergasern sind Tropfbleche angebracht, die eventuelle Kraftstoff-Leckmengen auffangen<br />

und um die Abgasleitung herumleiten. Der Austritt der Abgase erfolgt vom Schalldämpfer aus direkt nach<br />

unten durch die untere Motorverkleidung.<br />

Die gesamte Abgasanlage ist aus korrosionsbeständigem Stahl gefertigt. Sie ist ausschließlich am Motor<br />

befestigt.<br />

3.3.7 Bedieneinrichtungen/Überwachung<br />

Die Betätigung von Gas und Choke erfolgt über Bowdenzüge, die von den Vergasern über den Motor hinweg<br />

zur Mittelkonsole im Cockpit geführt werden. Die Betätigung dort erfolgt über Hebel mit einstellbarer Reibung.<br />

Die Betätigung der Kühlluftklappen erfolgt über den Betätigungsgriff für das Öffnen und Schließen des Propellerdoms.<br />

Die Triebwerksinstrumente sind im rechten Panel des Instrumentenbrettes plaziert.<br />

A401012007a_97.doc-3-4/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 3-5<br />

3.3.8 Brandschutz<br />

Berichtigung Nr. 7 Datum: 11.11.1999<br />

Nach vorn, nach oben und nach hinten ist der Motor einschließlich der Abgasanlage und der Ansauganlage<br />

(außer Luftfilter) durch ein Brandschott von den übrigen Teilen des Motorseglers getrennt. Das Brandschott<br />

besteht aus korrosionsbeständigem Stahlblech von 0,38 mm Dicke.<br />

Seitlich und nach unten wird der Einbauraum durch die Motorverkleidungen begrenzt. Die Innenseiten der<br />

Motorverkleidungen sind mit Brandschutzlack behandelt.<br />

3.3.9 Motorverkleidung<br />

Seitenteile und Unterteil der Mittelrumpfverkleidung bilden gleichzeitig die Motorverkleidung. Die Bauteile sind<br />

mit Camlock-Schnellbefestigungselementen untereinander und am Vorderrumpf bzw. an der Leitwerksröhre<br />

befestigt.<br />

3.3.10 Propeller (Abb. 3.3.10, Abb. 3.3.11und Abb 3.3.12)<br />

Allgemeines<br />

Der Gelenkpropeller besteht aus einem Zentralteil und zwei an diesem Zentralteil gelenkig aufgehängten<br />

Propellerblättern. Die Gelenkachse ist derart gerichtet, daß die Propellerblätter in der Drehebene des Propellers<br />

beweglich sind. Das Zentralteil des Propellers ist aus hochfestem Aluminium gefertigt. Die Propellerblätter<br />

sind aus Carbon/Kevlar/Glaslaminat herstellt.<br />

Bei Start des Triebwerkes entfalten sich die Blätter bei Anlasserdrehzahl selbsttätig durch Fliehkraft. Für ein<br />

eventuelles Überschwingen der Blätter beim Entfalten sind weiche Gummianschläge für das Blatt eingebaut.<br />

Auch die Endstellung beim Einfalten der Blätter wird durch Gummianschläge begrenzt. Die Blätter können in<br />

jeder möglichen Stellung innerhalb des Verstellbereichs einklappen.<br />

Im eingeklappten Zustand des Propellers kann der „Propellerdom“ (die feststehende Rumpfnase) zurückgezogen<br />

werden, so daß der Spalt zwischen Dom und Rumpf verschwindet. Der Propeller liegt dann für optimale<br />

Leistungen im Segelflugbetrieb vollständig innerhalb der Rumpfkontur. Das Einfalten geschieht selbsttätig<br />

durch Federkraft nach dem Stillsetzen des Propellers.<br />

Die Verstellung des Propellers erfolgt elektrisch und ermöglicht zwei Stellungen: Startstellung (kleine Steigung)<br />

und Reisestellung (große Steigung). Befindet sich der Propeller in Startstellung, so leuchtet die Startstellungsanzeige<br />

grün auf.<br />

Aufbau des Verstellpropellers<br />

Die in den nachfolgenden Erläuterungen angegebenen Positionszahlen beziehen sich auf das Prinzipbild<br />

A10-10AP-V (siehe Abb. 3.3.10 und Abb. 3.3.11).<br />

Die Propellerblätter (1) sind in einer gabelförmigen Halterung (4) gelenkig aufgehängt, zur Verstellung des<br />

Blatt-Einstellwinkels wird die komplette Einheit Gabel-Blatt in der Nabe (6) verdreht.<br />

Die Hohlachse (3) nimmt eine Schrauben-Drehfeder (23) zum Einklappen des Blattes auf. Die Kraftübertragung<br />

auf das Blatt erfolgt über einen Mitnehmerhebel (22), der in das Auge zur Aufnahme des Anschlagpuffers<br />

im Blatt eingreift.<br />

Als Aktuatoren für die Verstellung dienen elektrisch beheizte Dehnstoff-Arbeitselemente (15). Oberhalb seiner<br />

Arbeitstemperatur verrichtet das Dehnstoffelement Arbeit an einem Kolben, der die Propellerverstellung<br />

bewirkt.<br />

Alle Elemente zur Blattverstellung sind zweifach redundant ausgeführt und über einen Kopplungsring (12)<br />

mechanisch gekoppelt, so daß beide Blätter stets die gleiche Verstellbewegung ausführen.<br />

Propellerblätter<br />

Die Propellerblätter sind aus Faserverbundwerkstoff in zweischaliger Bauweise gefertigt. Die Schalen bestehen<br />

aus Hybrid-Laminat (Glas, Kohle, Aramid). Für verbesserte Widerstandsfähigkeit gegen Steinschläge ist<br />

auf die Eintrittskante ein PU-Band aufgeklebt.<br />

Zum Druckausgleich sind sämtliche Hohlräume des Blattes durch Öffnungen miteinander verbunden, zum<br />

Umgebungsdruck besteht eine Verbindung durch eine Bohrung ø 1 mm in der Blattspitze. Diese Bohrung<br />

dient gleichzeitig dazu, daß im Blatt entstehendes Kondenswasser durch Fliehkraftwirkung herausgeschleudert<br />

wird.<br />

A401012007a_97.doc-3-5/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120

Maintenance Manual STEMME S10-V Date of Issue. Sept. 06, 1994 page: 3-6<br />

Variable Pitch Mechanism<br />

Amendment No.: 9 Date: Dec. 14, 2001<br />

When disconnected from the power supply (in the unheated condition), the piston of the servo element (15) is<br />

pressed inwards by the swing arm (14) compressing the spring (20). Thereby moving the propeller blade into the<br />

take-off setting via the pushrod (13), the synchronizing ring (12) and the connector (11).<br />

Heating the servo-elements by passing current through the heating coil (16) exerts pressure on the piston that<br />

forces the swing-arm/pushrod system in the almost fully extended position, thus rotating the propeller blade<br />

against the spring towards a courser pitch. With increasing revolutions, the fly-weight (19) produces increasing<br />

force in the same direction. There are no circumstances under which the force of the fly-weight alone exerts the<br />

counteractive force of the spring and the aerodynamic restoring moment. In the case of heating element failure,<br />

the start position of the propeller is achieved automatically under all operating conditions.<br />

The transmission of pitch changes to the fork is effected by the drive pin (10) which is attached to the fork by a<br />

cam-gear to ensure high accuracy of the propeller blade pitch angle setting of both blades.<br />

The serviceable setting range of the servo-elements is 0.476 in. (12.1.mm). The stop setting is adjusted so that<br />

the piston is fully retracted. The limit for the end position stop switch is 6.4º. A mechanical stop is adjusted so<br />

that only minimal override of the end position switch setting is possible (

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 3-7<br />

Kennzeichnung des Propellersystems und seiner Baugruppen<br />

Berichtigung Nr. 7 Datum: 11.11.1999<br />

Vollständiger Propeller: 10 AP-V / XXXXX / YYYY<br />

Propellerblatt: 10 AP-VB / XXXXX - ZZ<br />

X: Bestellnummer des Fertigungsloses (entspricht beim vollständigen Propeller der Werknummer);<br />

fünfstellig, beginnend mit 20001, zusätzlich 10660 bis 10662;<br />

Y: Monat und Jahr der Herstellung, vierstellig;<br />

Z: Laufende Nummer innerhalb des Fertigungsloses, zweistellig.<br />

3.3.11 Fernwellenanlage<br />

Die Fernwellenanlage besteht aus<br />

Motorseitige Kupplung: Es handelt sich um eine kraftschlüssige, richtungs- und drehzahlbetätigte Schaltkupplung.<br />

Zusätzlich sind in dieser Kupplung formschlüssige Elemente integriert, die eine elastische Drehund<br />

Winkelnachgiebigkeit sowie eine Längsbeweglichkeit ermöglichen. Da die Kupplung das Drehmoment<br />

durch Reibschluß überträgt, erfüllt sie gleichzeitig eine Funktion als Überlastungsschutz.<br />

Fernwelle aus Kohlenstoffaser-Verbundwerkstoff<br />

Getriebeseitige Kupplung: Gelenkscheibenkupplung, die elastische Winkel- und Drehnachgiebigkeit hat.<br />

Die Quernachgiebigkeit ist durch ein Zentrierlager ausgeschaltet.<br />

Getriebe: Einstufiges Fünffach-Hochleistungskeilriemengetriebe mit wartungsfreien, abgedichteten Wälzlagern.<br />

Die Riemenscheiben sind in einem Spezialverfahren harteloxiert. Das Getriebe ist mit vier Elementen<br />

mit nichtlinearer Charakteristik zur Schwingungsdämpfung im vorderen Abschlußspant des Rumpfes<br />

aufgehängt.<br />

3.4 Fahrwerk<br />

3.4.1 Hauptfahrwerk (Abb. 3.4.1.a)<br />

Linkes und rechtes Fahrwerksbein jeweils in zwei Gleitlagern vorn und hinten im Mittelrumpfrahmen gelagert.<br />

Nachlaufschwingen mit Federstäben in hinteren Rohren der Fahrwerksbeine.<br />

Einfahren: Zeitlich nacheinander erst das linke und dann das rechte Fahrwerksbein. Ausfahren: erst rechts,<br />

dann links. Die ausgefahrene Position ist über Knickstreben verriegelt.<br />

Ein- und Ausfahren mit je einem elektrischen Spindelantrieb pro Seite. Elektrische Endschalter für AUS-<br />

Position: jeweils auf der zugehörigen Knickstrebe. Elektrische Endschalter für EIN-Position: jeweils auf der<br />

entsprechenden Seite im Fahrwerksschacht vorn. Anzeige der AUS-Position durch je eine Leuchtdiode für<br />

links und rechts im rechten Instrumentenpanel (grün). Während des Fahrens der jeweiligen Fahrwerksseite<br />

blinken die Leuchtdioden (rot). Im eingefahrenen Zustand erlöschen die Dioden. Die Position der Spindelantriebe<br />

wird im stromlosen Zustand durch elektrische Haltebremsen über den Spindelmotoren fixiert.<br />

Fahrwerksschachtabdeckung mit zwei Klappen; die rechte Klappe schließt durch direkte Koppelung mittels<br />

eines Federgliedes an das rechte Fahrwerksbein. Die linke Klappe schließt ebenfalls durch Koppelung an<br />

das rechte Fahrwerksbein, jedoch über einen Bowdenzug und eine Knickstrebe. Die Betätigung erfolgt erst<br />

auf dem letzten Stück des Einfahrweges.<br />

Elektrische Fahrwerkswarnung: Akustische Warnung, ausgelöst durch Schalter an der Luftbremsenbetätigungswelle<br />

unter der linken Knüppelabdeckung.<br />

Hydraulische Scheibenbremsen: Hauptbremszylinder vorn im Fahrwerksschacht, über Bowdenzug mit<br />

Bremsgriff(en) an Steuerknüppel(n) verbunden. Bremswirkung auf beide Haupträder gleichzeitig. Der maximale<br />

Arbeitsdruck, für den das Hydrauliksystem ausgelegt ist, beträgt 115 bar, der maximal zulässige Systemdruck<br />

beträgt 200 bar.<br />

Parkbremse: Verriegelungsstift am Bremsgriff<br />

A401012007a_97.doc-3-7/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 3-8<br />

Berichtigung Nr. 0 Datum: --<br />

Notausfahren Hauptfahrwerk<br />

Mechanisches Notausfahrsystem: Mittels zweier Betätigungsgriffe wird nacheinander über Bowdenzüge die<br />

Verbindung elektrische Fahrwerksspindel / Knickstrebe gelöst. Die Fahrwerksbeine fallen durch Schwerkraft<br />

in ihre ausgefahrene Position. Die Knickstreben werden durch Schenkelfedern in die verriegelte Position gedrückt.<br />

Bei Betätigung ist die Beachtung der Reihenfolge erst rechtes Fahrwerksbein, dann linkes Fahrwerksbein<br />

vorgeschrieben. Am rechten Fahrwerksbein befindet sich eine Vorrichtung, durch die bei Fehlbedienung<br />

(erst links) ein Verhaken und gegenseitiges Blockieren der Fahrwerksbeine verhindert wird.<br />

3.4.2 Heckfahrwerk<br />

Mit Seitenruderpedalen steuerbares Spornrad, durch Federn an Seitenruder gekoppelt.<br />

3.5 Flugüberwachungsinstrumente, Borddrucksystem (Abb. 3.5.a)<br />

Instrumente: siehe Ausrüstungsverzeichnis.<br />

Mit einer Stabsonde auf dem Propellerdom werden Gesamtdruck, statischer Druck und TEK abgenommen.<br />

Die Leitungen sind bis zum Instrumentenbrett geführt. Der statische Druck von der Stabsonde darf nicht für<br />

die Fahrtmesseranzeige verwendet werden!<br />

Zusätzlich wird statischer Druck primär für Fahrtmesseranlage beidseitig an der Leitwerksröhre abgenommen.<br />

Die Leitung ist ebenfalls bis zum Instrumentenbrett geführt. Alle Leitungen sind mit Wasserabscheidern/Filtern<br />

versehen.<br />

3.6 Elektrische Anlage (Abb. 3.6.a, b, c, d, e und f)<br />

Die elektrische Anlage wird aus einer Hauptbatterie und einem Generator gespeist. Die Hauptbatterie ist im<br />

vorderen Ende der Leitwerksröhre (hinter dem Motor) eingebaut.<br />

Die Kapazität der 12 V-Hauptbatterie beträgt je nach Ausrüstung 35 Ah oder 26 Ah. Die Nennleistung des<br />

Generator beträgt je nach Ausrüstung 55 A oder 33 A bei einer Spannung von 14 V. Die zutreffende Ausrüstung<br />

ist dem Ausrüstungsverzeichnis des betreffenden Motorseglers zu entnehmen.<br />

Eine auf Wunsch erhältliche 12 V-Zusatzbatterie mir einer Kapazität von 6,5 Ah wird im Normalfall oben in<br />

der Seitenflosse eingebaut und ist nach Abnehmen des Höhenleitwerks zugänglich. Abhängig von der Massenverteilung<br />

der betreffenden Werknummer ist auch die Montage im linken Fußraum möglich. Die Zusatzbatterie<br />

dient zur Stromversorgung der Avionik, insbesondere während des Segelflugs. Wenn die Hauptsicherung<br />

auslöst, wird die Avionikschiene automatisch auf die Zusatzbatterie geschaltet (falls installiert).<br />

Die Stromkreise aller elektrischen Verbraucher sind durch Sicherungsautomaten geschützt. Die Primärstromkreise<br />

der Relais sind durch Schmelzsicherungen geschützt, die unter der Abdeckung des Instrumentenpilzes<br />

angeordnet sind. Die maximale Belastbarkeit der Hauptstromkreise beträgt 30 A.<br />

Hauptschalter: Trennt sämtliche Stromquellen von der Hauptsammelschiene.<br />

Nachgeordnete Schalter -<br />

Motor-Hauptschalter: Schaltet sämtliche elektrischen Triebwerkseinrichtungen (Starter, Propellerverstellung,<br />

Motorinstrumente etc.) an Hauptbatterie und Generator EIN bzw.<br />

AUS. Dieser Schalter ist mit der Verriegelung des Propellerdoms gekoppelt<br />

und wird unwillkürlich immer dann betätigt, wenn der Propellerdom-<br />

Betätigungsgriff - in vorgeschobener Position - nach unten gedrückt (verriegelt<br />

- EIN) oder nach oben gezogen (entriegelt - AUS) wird.<br />

Motor-Notschalter: Überbrückt den Motor-Hauptschalter und ermöglicht so den Wiederstart des<br />

Motors im Fluge, falls der Motor-Hauptschalter defekt ist. Ist mit einer mechanischen<br />

Betätigungssperre ausgestattet.<br />

Achtung: Falls der Notschalter zur Überprüfungszwecken eingeschaltet ist,<br />

darf - bei geschlossenem Propellerdom - nicht der Starter betätigt<br />

werden. Hierbei würden der Dom und möglicherweise die Propellerblattspitzen<br />

beschädigt.<br />

A401012007a_97.doc-3-8/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 3-9<br />

Berichtigung Nr. 13 Datum: 25.05.2005<br />

Starter: Taster für elektrischen Anlasser. Ist gesperrt, wenn die Zündung vor Betätigung<br />

des Anlassers eingeschaltet wird. Nach erfolglosem Startversuch muß vor erneuter<br />

Betätigung des Anlassers zunächst die Zündung ausgeschaltet werden.<br />

Zündung: EIN / AUS.<br />

Propellerverstellung: START / REISE:<br />

Der Zündschalter verbindet die Flugzeug-Masse mit dem Zündmagneten, was<br />

prinzipiell unabhängig vom Hauptschalter oder Motor-Hauptschalter ist. Mit einer<br />

zweiten Schalterebene wird bei Zündung EIN der Anlasserrelais-Stromkreis<br />

getrennt, um Motor und Propeller vor Schäden durch falsche Startprozedur zu<br />

schützen.<br />

Reisestellung erfordert Stromverbrauch in wechselnder Höhe (Regler). In Stellung<br />

START, oder wenn das Fahrwerk nicht eingefahren ist, oder wenn der Motor<br />

steht, ist der Propeller stromlos, die Blätter drehen auf Startstellung. Die<br />

Startstellung der Blätter (nicht die Schalterposition!) wird durch die grüne Lampe<br />

unterhalb des Schalters angezeigt, sobald Haupt- und Motor-Hauptschalter<br />

eingeschaltet sind.<br />

Avionik: Schaltet sämtliche elektrisch versorgten Überwachungs- und Navigationsgeräte<br />

EIN / AUS. Während der Betätigung des Anlassers wird die Avionik automatisch<br />

ausgeschaltet bzw. auf die Zusatzbatterie geschaltet (wenn vorhanden).<br />

Avionik-Versorgung: Schaltet die Avionik-Schiene auf die Zusatzbatterie anstelle der Hauptbatterie.<br />

Empfehlung:<br />

− Motorflug: Stellung „Hauptbatterie“<br />

− Segelflug: Stellung „Zusatzbatterie“<br />

Fahrwerksschalter: − Obere Position: EINFAHREN<br />

− Untere Position: AUSFAHREN<br />

− Mittelposition: Schaltkreis von Stromversorgung getrennt.<br />

ACL (optional): EIN / AUS - nur aktiv, wenn Motor-Hauptschalter EIN<br />

(Zusammenstoß-Warnblitz)<br />

Positionsleuchten (optional): EIN / AUS - nur aktiv, nur wenn Motor-Hauptschalter EIN<br />

Zusatzbatterie (optional):<br />

Einbauort: Seitenflosse oben oder im linken Fußraum, abhängig von der Massenverteilung des Stücks.<br />

Funktion: Versorgung der Avionik-Schiene anstelle der Hauptbatterie.<br />

Verwendung: Bevorzugt im Segelflug, um eine unbeabsichtigte Entladung der Hauptbatterie im Segelflug zu<br />

vermeiden und ausreichend Ladung für den Wiederstart des Motors zu sichern.<br />

Schalten: Durch Umschalten von Haupt- auf Zusatzbatterie mit Schalter „AVIONIK-VERSORGUNG“.<br />

Oder automatisch während der Anlasserbetätigung, oder wenn die Hauptsicherung auslöst.<br />

Laden: Im Motorflug durch Generator. Bei Batterieladung über die Steckdose wird nur die Hauptbatterie<br />

geladen, die Zusatzbatterie kann aus technischen Gründen nicht mitgeladen werden.<br />

Sie muß durch direkten Ladegerät-Anschluß gesondert geladen werden (max. Ladespannung<br />

14,7 V).<br />

Achtung: Bei ausgebauter (aber im Ausrüstungsverzeichnis eingetragener) Zusatzbatterie befindet sich<br />

der Motorsegler wegen nicht dokumentierter Schwerpunktlage in nicht lufttüchtigem Zustand.<br />

Ohne Korrektur der Ausrüstungsliste und Aufstellung einer neuen Gewichtsübersicht der Motorsegler<br />

nicht in Betrieb genommen werden.<br />

A4010120_B13_97.doc-3-9/22.08.05 16:10/22.08.05 16:16 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S10-V Ausgabe: 06.09.1994 Seite:3-10<br />

3.7 Funk- und Navigationsausrüstung<br />

Berichtigung Nr. 7 Datum: 11.11.1999<br />

Als Einbauort für Geräte der Funk- und Navigationsausrüstung ist der mittlere Teil des Instrumentenpilzes<br />

vorgesehen. Es dürfen nur Geräte eingebaut werden, die in den Listen für Mindest- bzw. Zusatz- und Ergänzungsausrüsung<br />

im Abschnitt 9 dieses Handbuchs enthalten und somit in Verbindung mit dem Muster<br />

STEMME S 10 zugelassen sind. Sollen an der Ausrüstung Änderungen vorgenommen werden, darf dies nur<br />

unter Verwendung der Original-Kabelsätze und nach einer Einbauanweisung des Zellenherstellers erfolgen.<br />

Wegen der möglichen Auswirkungen auf die Energiebilanz, die elektromagnetische Verträglichkeit oder die<br />

strukturellen Eigenschaften der Instrumentenkonsole gilt dies auch für Geräte, die allgemein für den Betrieb<br />

in Motorsegelflugzeugen zugelassen sind oder keiner eigenen Zulassung bedürfen.<br />

Die Massengrenze für die Ausrüstung im Instrumentenbrett (ohne strukturelle Zusatzmaßnahmen max. 10 kg<br />

zusätzlich zu den Motorinstrumenten) sowie die Auswirkungen auf die Schwerpunktlage des Motorseglers<br />

sind zu beachten. Das Ausrüstungsverzeichnis ist entsprechend zu ergänzen, die veränderte Schwerpunktlage<br />

ist zu ermitteln und durch einen neuen Wägebericht zu dokumentieren.<br />

Der Bordlautsprecher ist an der Cockpit-Rückwand oberhalb des linken Gepäckfaches eingebaut. Das<br />

Schwanenhalsmikrofon ist an der zwischen den Rückenlehnen angeordneten Mittelkonsole befestigt und<br />

kann abgeschaltet werden, so daß nur über das Headset gesprochen werden kann und auf diese Weise<br />

Motorgeräusche vermindert übertragen werden.<br />

Einbauorte der Antennen:<br />

• Die UKW-Funkgeräteantenne ist im Seitenruder eingebaut.<br />

• Die VOR-Antenne ist auf dem Cockpitboden (Aramidschale) eingebaut.<br />

• Die Transponderantenne ist am vorderen Ende der Leitwerksröhre oder am Propellerdom eingebaut.<br />

3.8 Sauerstoffanlage<br />

(optionale Ausrüstung) Eine bis maximal zwei Sauerstoffhalterungen sind für die Aufnahme von je einer Sauerstoffflasche<br />

im oberen Gepäckfach eingebaut. Die Halterungen eignen sich für Flaschen verschiedener<br />

Hersteller mit einem Durchmesser von mindestens 132 mm / 5.2 in. und einer Gesamtlänge von ca.<br />

450 mm / 17.7 in. bis maximal 520 mm / 20.5 in. einschließlich Ventil.<br />

Die Ausrüstung des Motorseglers mit einer bestimmten Sauerstoffanlage war nicht Gegenstand der Musterprüfung.<br />

Die Erfüllung der Bauvorschriften ist ggf. vom Ausrüster gegenüber der Luftfahrtbehörde nachzuweisen<br />

(i. d. R. durch „Änderung am Stück“).<br />

A401012007a_97.doc-3-10/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 4-1<br />

4. Angaben über zulässige Betriebszeiten<br />

Berichtigung: 13 Datum: 25.05.2005<br />

Die zulässigen Betriebszeiten aller laufzeitbeschränkten, serienmäßig oder optional vom Hersteller für den<br />

Einbau in den Motorsegler STEMME S10-V vorgesehenen Teile, Baugruppen und Geräte werden mit der<br />

Technischen Mitteilung A31-10-001 bekanntgegeben.<br />

Bei Änderung der zulässigen Betriebszeit einer Position erscheint die TM jeweils als revidierte Ausgabe. Die<br />

Dokumentnummer wird dabei beibehalten, der Änderungsindex um eins fortgeschrieben (Der Buchstabe im<br />

Änderungsindex weist auf redaktionelle Korrekturen hin und hat nur interne Bedeutung).<br />

Die Vorschriften über die Führung der Betriebsaufzeichnungen gemäß § 15 LuftBO sind zu beachten.<br />

Auszug aus der Technischen Mitteilung A31-10-001 Änd.-Index 11.a: „Übersicht der betriebszeitbeschränkten<br />

Komponenten und Teile“:<br />

Nr.<br />

Baureihe Zulässige Betriebszeit bis<br />

S10<br />

S10-V<br />

S10-VT<br />

Bauteil,<br />

Baugrupppe,<br />

Gerät<br />

1 X X X Zelle<br />

(FV-Struktur)<br />

2 X X Limbach-Motor<br />

Hersteller / Typ<br />

Erzeugnis-Nr.<br />

(STEMME)<br />

Grundüberholung<br />

(TBO)<br />

Austausch<br />

A4010120_B13_97.doc-4-1/22.08.05 16:10/22.08.05 16:18 Unterl. Nr. A40-10-120<br />

Anm.<br />

STEMME div. 6000 h 6000 h (1)<br />

Limbach<br />

L 2400 EB 1.D<br />

L 2400 EB 1.AD<br />

10AM-MOL (2)<br />

3 X X Zündmagnet Limbach Slick 4230 (über Limbach) (2)<br />

4 X Rotax-Motor<br />

ROTAX 914<br />

F2/S1<br />

11AM-M<br />

1000 h<br />

(10 Jahre)<br />

(8)<br />

5 X Festpropeller STEMME 10AP-N 400 h (3)(4)<br />

6 X Schwinge STEMME<br />

10AP-N01<br />

10AP-N11<br />

1000h (4)<br />

7 X Festpropeller STEMME 10AP-F 400 h (3)(4)<br />

8 X Festpropellerjoch STEMME 10AP-F01 2000 h (4)<br />

9 X Verstellpropeller STEMME 10AP-V<br />

200 h<br />

(5 Jahre)<br />

(3)(4)(10)<br />

10 X Verstellpropeller STEMME 11AP-V<br />

200 h<br />

(5 Jahre)<br />

(3)(4)(10)<br />

11 X X Propellernabe STEMME 10AP-V01 2000h (4)<br />

12 X<br />

Propellergabel und<br />

X<br />

Befestigungsteile<br />

STEMME<br />

10AP-V88<br />

–V77, -V78, -VU<br />

400h (3)(4)<br />

13 X X Riemengetriebe STEMME 10<strong>AG</strong> 400 h (3)(4)<br />

14 X Zahnradgetriebe STEMME 11<strong>AG</strong> 1000 h (3)(4)<br />

15 X Getriebeaufhängung STEMME 10AA 1000 h 12 Jahre (4)<br />

16 X Getriebeaufhängung STEMME 14AA 1000 h 12 Jahre (4)<br />

17 X Getriebeaufhängung STEMME 11AA 1000 h 12 Jahre (4)<br />

18 X X Fliehkraftkupplung STEMME 10AK 400 h (3)(4)<br />

19 X Fliehkraftkupplung STEMME 11AK 400 h (3)(4)<br />

20 X X Fernwelle<br />

Ciba-Geigy<br />

(o. Kennz.)<br />

10AS-07 400 h (3)(4)(9)<br />

21 X X X Fernwelle<br />

Glaenzer-Spicer<br />

19.01.01.xxx<br />

10AS-07 400 h (3)(4)(9)<br />

22 X X X Fernwelle<br />

MAN Techn. <strong>AG</strong><br />

95.0700.00.000<br />

10AS-W 400 h (3)(4)(9)<br />

23 X X X Fernwelle STEMME 10AS-F 400 h (3)(4)(9)<br />

24 X Gummiteile am Motor ROTAX div. 5 Jahre (7)<br />

25 X Kraftstoffdifferenzdrucksensor<br />

<strong>Stemme</strong> 11AB-K01 5 Jahre<br />

26 X X<br />

Gummiteile der<br />

X<br />

Getriebeaufhängung<br />

STEMME div. 12 Jahre<br />

27 X X<br />

Gummiteile der Kupplung<br />

STEMME<br />

10AK-43<br />

10AK-48<br />

12 Jahre

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 4-2<br />

Nr.<br />

Berichtigung: 13 Datum: 25.05.2005<br />

Baureihe Zulässige Betriebszeit bis<br />

S10<br />

S10-V<br />

S10-VT<br />

Bauteil,<br />

Baugrupppe,<br />

Gerät<br />

Hersteller / Typ<br />

Erzeugnis-Nr.<br />

(STEMME)<br />

Grundüberholung<br />

(TBO)<br />

Austausch<br />

28 X X<br />

Gelenkscheiben des<br />

Antriebsstranges<br />

STEMME 10AS-09 12 Jahre<br />

29<br />

Gelenkscheiben des<br />

X<br />

Antriebsstranges<br />

STEMME 11AS-09 12 Jahre<br />

30 X X Kraftstoffschläuche STEMME 10AB-... - 5 Jahre<br />

31 X X Kraftstoffschläuche STEMME HZ-KSL 014 - 5 Jahre<br />

32 X X X Kraftstoffschläuche STEMME HZ-KSL 010 - 5 Jahre<br />

33 X X Schmierstoffschläuche STEMME 10AM-KÖS / ~T - 5 Jahre<br />

34 X Schmierstoffschläuche STEMME 11AM-O... - 5 Jahre<br />

35 X Kühlmittelschläuche STEMME 11AM-W... - 5 Jahre<br />

36 X X X Bremsschläuche diverse 10FO-B06 - 10 Jahre<br />

37 X X X Gurtzeug diverse 10C-08/-09 - 12 Jahre (6)<br />

38 X X X Steuerstangen-<br />

Kupplungen<br />

L'Hotellier 10M-098/-099 (2)<br />

Nach Ablauf der zulässigen Betriebszeit ist das betroffene Bauteil an der Hersteller zur Prüfung einzuschicken.<br />

Der Hersteller entscheidet, ob ein Weiterbetrieb nach Prüfung möglich ist, oder ob ein Austausch, eine Grundüberholung<br />

bzw. eine Reparatur notwendig ist.<br />

Ist neben der Angabe in Betriebsstunden eine Begrenzung in Kalenderzeit (Jahren) angegeben, gilt der zuerst<br />

eintretende Fall.<br />

Wenn weitere laufzeitbeschränkte Geräte eingebaut werden, sind die von dessen Hersteller vorgeschriebenen<br />

Intervalle und Laufzeitbeschränkungen einzuhalten. Die Geräte müssen in das zur Werknummer gehörende<br />

Formblatt "Betriebszeitenübersicht" eingetragen werden.<br />

ANMERKUNGEN:<br />

(1) Die Verlängerun g der Lebensdauer über 6000 h hinaus kann nur für jedes einzelne Stück in Verbindung<br />

mit einer Nachprüfung der Zelle beim Hersteller anhand eines anerkannten Prüfprogramms erfolgen.<br />

(2) Bitte die entsprechende Technische Mitteilung des Herstellers in aktueller Fassung beachten. Wartungshandbücherund<br />

-anweisungen des Herstellers sind strikt zu befolgen (für L'Hotellier-<br />

Steuerstangenkupplungen im Anhang zum Wartungshandbuch für STEMME S10 enthalten).<br />

(3) Die angegebenen Zeiten sind vorläufig im Rahmen des TBO-Nachweisprogramms. Sie können nach ausreichender<br />

Betriebserfahrung weiter erhöht oder ggf. erniedrigt werden (Verlängerung von TBO und/oder<br />

Lebensdauer sind angestrebt) und werden durch Neuausgaben dieser TM bekanntgegeben.<br />

(4) Die zulässige Betriebszeit erlischt in allen Fällen von:<br />

• Gewaltstop (evtl. Bodenberührung des Propellers);<br />

• Nichteinhaltung der periodischen Kontrollen lt. Wartungshandbuch;<br />

• Nicht autorisierter Austausch von wesentlichen Teilen.<br />

Bei Beschädigungen durch Bodenberührung, Vogelschlag, Steinschlag o. ä., die eine "große Reparatur"<br />

zur Folge haben, entscheidet der Hersteller, welche Bauteile des gesamten Antriebssystems betroffen<br />

sind und inwieweit eine Reparatur möglich ist oder eine Grundüberholung bzw. Austausch fällig wird.<br />

(5) entfällt.<br />

(6) Muß nach Überlastung (z. B. durch Unfall) ausgetauscht werden; siehe hierzu auch Betriebsanweisung<br />

des Herstellers.<br />

(7) Sämtliche Gummiteile des Motors ROTAX 914 F2/S1 sind zu erneuern. Davon betroffen sind die Belüftungsschläuche<br />

der Vergaser, der Druckschläuche zwischen Airbox, Vergaser-Schwimmerkammern,<br />

Kraftstoffdruckregler und Drucksensor, die Verbindungsschläuche am Ausgleichsrohr, die vier motorseitigen<br />

Gummischläuche des Kühlsystems zwischen Zylinder und Wasserpumpe sowie die Gummimembran<br />

an beiden Vergasern.<br />

(8) Die TBO der von STEMME betreuten Baureihe des Motormusters Rotax 914 wird auf Basis der von Rotax<br />

veröffentlichten TBO festgelegt und im Allgemeinen nicht von dieser abweichen. Die Grundüberholung<br />

der Baureihe Rotax 914 F2/S1 ist bei einem durch STEMME in Übereinkunft mit ROTAX autorisierten<br />

Betrieb durchzuführen.<br />

A4010120_B13_97.doc-4-2/22.08.05 16:10/22.08.05 16:19 Unterl. Nr. A40-10-120<br />

Anm.

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 4-3<br />

Berichtigung: 13 Datum: 25.05.2005<br />

(9) Die Fernwelle kann nicht grundüberholt werden. Statt Grundüberholung wird sie einer Belastungsüberprüfung<br />

durch STEMME unterzogen.<br />

(10) Die Verstellpropeller 10AP-V und 11AP-V werden nach 5 Jahren nicht einer Grundüberholung, sondern<br />

einer Inspektion unterzogen. Dabei wird der Propeller demontiert, inspiziert und wieder zusammengebaut.<br />

A4010120_B13_97.doc-4-3/22.08.05 16:10/22.08.05 16:19 Unterl. Nr. A40-10-120

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 5-1<br />

5. Kontrollen<br />

5.1 Vorflugkontrollen<br />

Siehe Flughandbuch.<br />

5.2 Periodische Kontrollen<br />

Berichtigung Nr. 5 Datum: 22.02.1999<br />

Die Zeitabstände der allgemeinen Wartung richten sich nach der flugbetrieblichen Inanspruchnahme, dem<br />

Klima, Unterstellmöglichkeit u.ä.<br />

Unabhängig davon müssen jedoch mindestens folgende periodische Kontrollen durchgeführt werden:<br />

nach den ersten 25 Betriebsstunden<br />

nach den ersten 50 Betriebsstunden<br />

nach den ersten 100 Betriebsstunden<br />

nach jeweils weiteren 50 bzw. 100 Betriebsstunden<br />

Jahresnachprüfung<br />

Die Gegenstände der Kontrollen sind in den nachfolgenden "Inspektionslisten für periodische Kontrollen"<br />

dargestellt. Detaillierte Angaben über Arbeitsverfahren, Einstelldaten, Toleranzen etc. sind in den Kapiteln 6<br />

(für Punkte, die den ganzen Motorsegler betreffen) und 7 (für einzelne Baugruppen) zu finden.<br />

Darüber hinaus sind eventuelle Sonderkontrollen, die vom Hersteller oder Gesetzgeber vorgeschrieben werden,<br />

entsprechend der Auflage (i. A. durch TM oder LTA bekanntgegeben) auszuführen.<br />

5.3 Inspektionslisten für periodische Kontrollen<br />

Achtung: Bei allen Einstellarbeiten zuvor Wartungsanweisungen (Kapitel 6 und 7) einsehen.<br />

JNP: Jahresnachprüfung<br />

5.3.1 Tragflügel<br />

Art und Gegenstand der Kontrolle erste<br />

25<br />

1. Oberfläche auf Beschädigungen und Risse untersuchen; Anzeichen für verborgene<br />

Strukturschäden beachten; Beschriftung kontrollieren.<br />

Kontr. bei Stunden<br />

A401012007a_97.doc-5-1/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120<br />

alle<br />

50<br />

alle<br />

100<br />

JNP<br />

X X<br />

2. Entwässerungs- und Entlüftungsbohrungen kontrollieren. X<br />

3. An Wurzelrippen: Tankanschluß auf Dichtheit prüfen; elektrische Steckverbindung<br />

Tankanzeige kontrollieren.<br />

4. Funktion Tankentlüftung prüfen; Tankverschlußdichtheit prüfen; Kraftstoff aus<br />

den Tanks in den Flügel ausgetreten?<br />

5. Flügelbeschläge prüfen; leicht einfetten, Spiel kontrollieren, Sicherung Bolzen<br />

Flügelbefestigung prüfen.<br />

6. Wölbklappen- und Querruderlagerung auf Spiel, Funktion und Korrosion überprüfen;<br />

Abstände der Bauteile untereinander und zum Flügel in Spannweitenrichtung<br />

3 ± 0,5 mm. Spaltabdeckungen oben und unten kontrollieren.<br />

7. Sämtliche Steuerungsgestänge und -lagerungen im Bereich Flügelanschluß/Mittelrumpf<br />

kontrollieren; an jedem Schnellverschluß Federstecker unverlierbar<br />

befestigt?14003 bzw. 14-55 M<br />

X X<br />

X X X<br />

X X X<br />

X<br />

X X X

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 5-2<br />

Berichtigung Nr. 5 Datum: 22.02.1999<br />

Art und Gegenstand der Kontrolle erste<br />

25<br />

8. Kontrolle und Wartung des L'Hotellier-Verbinders der Querruder-Steuerstange<br />

im Bereich der Flügelteilung entspr. Hersteller-Instruktionen (s. Anhang A). Federstecker<br />

zur Sicherung des Verschlusses unverlierbar befestigt?<br />

9. Steuerflächenseitige Hutzen abnehmen und mit Endoskop oder Spiegel die<br />

Umlenkhebel im Flügel auf Festsitz aller Verbindungen sowie auf Beschädigungen,<br />

Anrisse und Verformungen prüfen.<br />

10. 14-004 bzw. 14-056 MAlle Steuer- und Antriebsstangen im Bereich der eingerollten<br />

Endstücke auf Rißbildung in Längs- und Umfangsrichtung, alle Gabel-<br />

Endstücke auf Rißbildung, insbesondere im Bereich des Übergangs von der<br />

Gabelwurzel in die -wangen, untersuchen.<br />

11. Luftbremsen auf Schließen und Gängigkeit kontrollieren, Schraubverbindungen<br />

auf Festsitz prüfen.<br />

5.3.2 Vorderrumpf<br />

1. Oberfläche auf Beschädigungen und Risse kontrollieren, Anzeichen für verborgene<br />

Strukturschäden beachten; vor allem Unterseite auf Steinschlag untersuchen.<br />

Kontr. bei Stunden<br />

A401012007a_97.doc-5-2/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120<br />

alle<br />

50<br />

alle<br />

100<br />

JNP<br />

X X X<br />

X X<br />

X X<br />

X X<br />

X X<br />

2. Druckabnahmestellen prüfen. X X X<br />

3. Propeller-Dom-Verriegelung: Funktion prüfen, insbesondere sichere Verriegelung<br />

bei Motorbetrieb. Erst bei voll gerastetem Hebel gibt der in die Verriegelung<br />

eingebaute Schalter den Starterstromkreis frei.<br />

4. Schubrohr des Propellerdoms auf Zustand prüfen, Spiel senkrecht zur Flugrichtung<br />

muß kleiner 3 mm sein (an Spitze).<br />

5.3.3 Cockpit<br />

1. Haube auf Beschädigungen und Funktion der Verriegelung kontrollieren. Bei<br />

Schwergängigkeit fetten.<br />

2. Haubennotabwurf: Funktionsprobe. Gasdruckfeder muß Mindestkraft von<br />

150 N haben im zusammengedrückten Zustand.<br />

X X X X<br />

X X<br />

X X X<br />

3. Funktion der seitlichen Gasdruckfedern: Haube muß offen stehenbleiben. X<br />

4. Anschnallgurte und deren Befestigungspunkte kontrollieren. X<br />

5. Steuerknüppelanschläge und -nullstellung kontrollieren. Gängigkeit aller Steuerungen<br />

einschließlich Bremsklappen- und Trimmungsbetätigung prüfen. Falls nicht über den<br />

gesamten Bereich freigängig, Ursache ermitteln und beseitigen. 14-004 bzw. 14-056<br />

Mgegenkraft am WK-Handhebel in L-Position: 125 ± 25 N, Dämpfung in beiden<br />

Richtungen spürbar.<br />

6. Steuerschacht-Abdeckung links und rechts abnehmen. Steuerung auf Fremdkörper,<br />

Zustand der Lagerungen und Festsitz aller Verbindungen sowie auf Beschädigungen,<br />

Anrisse und Verformungen prüfen.<br />

7. 14-004 bzw. 14-056 MAlle Steuerstangen im Bereich der eingerollten Endstücke<br />

auf Rißbildung in Längs- und Umfangsrichtung, alle Gabel-Endstücke auf Rißbildung,<br />

insbesondere im Bereich des Übergangs von der Gabelwurzel in die -<br />

wangen, untersuchen.<br />

8. Zustand und Festsitz der Instrumente, Schalter, Sicherungen und Leitungen<br />

überprüfen.<br />

9. Lüftungs-, Heizungs- und Instrumentenschläuche: Zustand und Verlegung kontrollieren.<br />

10. Feuchtigkeits-/Staubfilter im Instrumenten-Schlauchsystem kontrollieren, ggf.<br />

wechseln.<br />

X<br />

x x x<br />

x x<br />

X X<br />

X X X X<br />

X X<br />

X

Wartungshandbuch STEMME S 10-V Ausgabe: 06.09.1994 Seite 5-3<br />

Berichtigung Nr. 5 Datum: 22.02.1999<br />

Art und Gegenstand der Kontrolle erste<br />

25<br />

Kontr. bei Stunden<br />

11. Seitenruderpedale und -seile kontrollieren, Verstelleinrichtung prüfen. X X X<br />

12. Sitze: Zustand, Befestigung und Verstellung kontrollieren. X X X<br />

13. Zustand Batterie(n), Anschlüsse, Festsitz kontrollieren. X<br />

14. Funktion Propellerbremse und Propellerpositionierung prüfen. X X X<br />

5.3.4 Mittelrumpf<br />

1. Mittelrumpfrahmen auf Beschädigung, Korrosion und Scheuerstellen untersuchen. X<br />

2. Verbindungspunkte Rahmen-Leitwerksröhre auf Zustand und Festsitz der<br />

Schraubverbindungen kontrollieren.<br />

3. Untere Verbindungspunkte Rahmen/Vorderrumpf auf Zustand und Festsitz der<br />

Schraubenverbindung prüfen.<br />

4. Sämtliche Steuerungselemente im Mittelrumpf einschl. Seitenruderseilführungen<br />

auf Festsitz aller Verbindungen, Zustand der Lagerungen sowie<br />

auf Beschädigungen, Anrisse und Verformungen prüfen.<br />

5. 14-004 bzw. 14-056 M Gas-Druckfeder zur Wölbklappen-Entlastung auf einwandfreien<br />

Zustand und Festsitz an den Anlenkpunkten prüfen.<br />

A401012007a_97.doc-5-3/11.04.00 14:41/11.04.00 14:42 Unterl. Nr. A40-10-120<br />

alle<br />

50<br />

alle<br />

100<br />

JNP<br />

X<br />

X<br />

X X X<br />

X X<br />

6. Zustand, Sitz und Verschluß der Verkleidungen kontrollieren. X X X<br />

5.3.5 Leitwerksröhre<br />

1. Oberfläche auf Beschädigungen und Risse kontrollieren, Anzeichen für verborgene<br />

Strukturschäden beachten. Unterseite auf Steinschlag untersuchen.<br />

Beschriftung ggf. ausbessern. Entwässerungsbohrungen überprüfen.<br />

2. Druckabnahmestellen und Schlauchleitungen von Leitwerksröhre über Mittelrumpf<br />

bis Cockpit prüfen.<br />