KEM Konstruktion 09.2017

Trendthemen: Digitalisierung, Windenergieanlagen im Fokus, Lösungen für die Werkzeugmaschine 4.0; Messe Composites Europe 2017; KEM Porträt: Jens Stadter, Vice President Cable Carrier Systems, Tsubaki Kabelschlepp Group; KEM Perspektiven: Werkzeugmaschine 4.0

Trendthemen: Digitalisierung, Windenergieanlagen im Fokus, Lösungen für die Werkzeugmaschine 4.0; Messe Composites Europe 2017; KEM Porträt: Jens Stadter, Vice President Cable Carrier Systems, Tsubaki Kabelschlepp Group; KEM Perspektiven: Werkzeugmaschine 4.0

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

WERKSTOFFE/VERFAHREN<br />

LEICHTBAU<br />

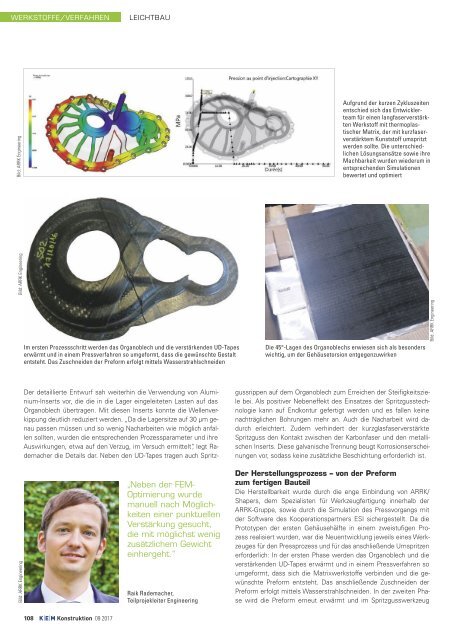

Bild: ARRK Engineering<br />

Aufgrund der kurzen Zykluszeiten<br />

entschied sich das Entwicklerteam<br />

für einen langfaserverstärkten<br />

Werkstoff mit thermoplas -<br />

tischer Matrix, der mit kurzfaserverstärktem<br />

Kunststoff umspritzt<br />

werden sollte. Die unterschied -<br />

lichen Lösungsansätze sowie ihre<br />

Machbarkeit wurden wiederum in<br />

entsprechenden Simulationen<br />

bewertet und optimiert<br />

Bild: ARRK Engineering<br />

Im ersten Prozessschritt werden das Organoblech und die verstärkenden UD-Tapes<br />

erwärmt und in einem Pressverfahren so umgeformt, dass die gewünschte Gestalt<br />

entsteht. Das Zuschneiden der Preform erfolgt mittels Wasserstrahlschneiden<br />

Die 45°-Lagen des Organoblechs erwiesen sich als besonders<br />

wichtig, um der Gehäusetorsion entgegenzuwirken<br />

Bild: ARRK Engineering<br />

Der detaillierte Entwurf sah weiterhin die Verwendung von Alumi -<br />

nium-Inserts vor, die die in die Lager eingeleiteten Lasten auf das<br />

Organoblech übertragen. Mit diesen Inserts konnte die Wellenverkippung<br />

deutlich reduziert werden. „Da die Lagersitze auf 30 μm genau<br />

passen müssen und so wenig Nacharbeiten wie möglich anfallen<br />

sollten, wurden die entsprechenden Prozessparameter und ihre<br />

Auswirkungen, etwa auf den Verzug, im Versuch ermittelt“, legt Rademacher<br />

die Details dar. Neben den UD-Tapes tragen auch Spritzgussrippen<br />

auf dem Organoblech zum Erreichen der Steifigkeitsziele<br />

bei. Als positiver Nebeneffekt des Einsatzes der Spritzgusstechnologie<br />

kann auf Endkontur gefertigt werden und es fallen keine<br />

nachträglichen Bohrungen mehr an. Auch die Nacharbeit wird dadurch<br />

erleichtert. Zudem verhindert der kurzglasfaserverstärkte<br />

Spritzguss den Kontakt zwischen der Karbonfaser und den metallischen<br />

Inserts. Diese galvanische Trennung beugt Korrosionserscheinungen<br />

vor, sodass keine zusätzliche Beschichtung erforderlich ist.<br />

Bild: ARRK Engineering<br />

„Neben der FEM-<br />

Optimierung wurde<br />

manuell nach Möglichkeiten<br />

einer punktuellen<br />

Verstärkung gesucht,<br />

die mit möglichst wenig<br />

zusätzlichem Gewicht<br />

einhergeht.“<br />

Raik Rademacher,<br />

Teilprojekleiter Engineering<br />

Der Herstellungsprozess – von der Preform<br />

zum fertigen Bauteil<br />

Die Herstellbarkeit wurde durch die enge Einbindung von ARRK/<br />

Shapers, dem Spezialisten für Werkzeugfertigung innerhalb der<br />

ARRK-Gruppe, sowie durch die Simulation des Pressvorgangs mit<br />

der Software des Kooperationspartners ESI sichergestellt. Da die<br />

Prototypen der ersten Gehäusehälfte in einem zweistufigen Prozess<br />

realisiert wurden, war die Neuentwicklung jeweils eines Werkzeuges<br />

für den Pressprozess und für das anschließende Umspritzen<br />

erforderlich: In der ersten Phase werden das Organoblech und die<br />

verstärkenden UD-Tapes erwärmt und in einem Pressverfahren so<br />

umgeformt, dass sich die Matrixwerkstoffe verbinden und die gewünschte<br />

Preform entsteht. Das anschließende Zuschneiden der<br />

Preform erfolgt mittels Wasserstrahlschneiden. In der zweiten Phase<br />

wird die Preform erneut erwärmt und im Spritzgusswerkzeug<br />

108 K|E|M <strong>Konstruktion</strong> 09 2017