antriebstechnik 1-2/2019

antriebstechnik 1-2/2019

antriebstechnik 1-2/2019

- TAGS

- antriebstechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

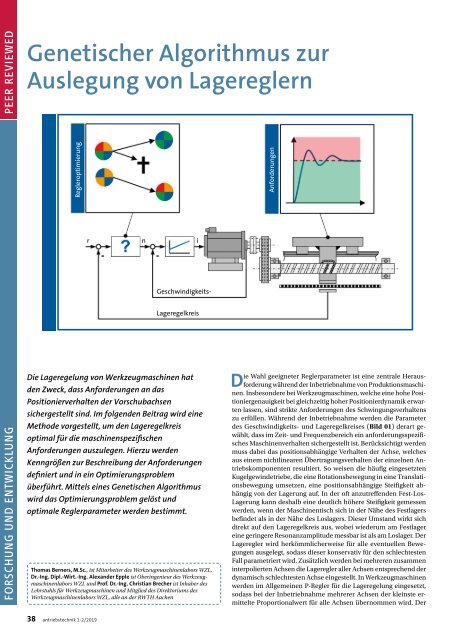

Regleroptimierung<br />

Anforderungen<br />

Genetischer Algorithmus zur<br />

Auslegung von Lagereglern<br />

r n i<br />

Geschwindigkeits-<br />

Lageregelkreis<br />

Die Lageregelung von Werkzeugmaschinen hat<br />

den Zweck, dass Anforderungen an das<br />

Positionierverhalten der Vorschubachsen<br />

sichergestellt sind. Im folgenden Beitrag wird eine<br />

Methode vorgestellt, um den Lageregelkreis<br />

optimal für die maschinenspezifischen<br />

Anforderungen auszulegen. Hierzu werden<br />

Kenngrößen zur Beschreibung der Anforderungen<br />

definiert und in ein Optimierungsproblem<br />

überführt. Mittels eines Genetischen Algorithmus<br />

wird das Optimierungsproblem gelöst und<br />

optimale Reglerparameter werden bestimmt.<br />

Thomas Berners, M.Sc., ist Mitarbeiter des Werkzeugmaschinenlabors WZL,<br />

Dr.-Ing. Dipl.-Wirt.-Ing. Alexander Epple ist Oberingenieur des Werkzeugmaschinenlabors<br />

WZL und Prof. Dr.-Ing. Christian Brecher ist Inhaber des<br />

Lehrstuhls für Werkzeugmaschinen und Mitglied des Direktoriums des<br />

Werkzeugmaschinenlabors WZL, alle an der RWTH Aachen<br />

Die Wahl geeigneter Reglerparameter ist eine zentrale Herausforderung<br />

während der Inbetriebnahme von Produktionsmaschinen.<br />

Insbesondere bei Werkzeugmaschinen, welche eine hohe Positioniergenauigkeit<br />

bei gleichzeitig hoher Positionierdynamik erwarten<br />

lassen, sind strikte Anforderungen des Schwingungsverhaltens<br />

zu erfüllen. Während der Inbetriebnahme werden die Parameter<br />

des Geschwindigkeits- und Lageregelkreises (Bild 01) derart gewählt,<br />

dass im Zeit- und Frequenzbereich ein anforderungsspezifisches<br />

Maschinenverhalten sichergestellt ist. Berücksichtigt werden<br />

muss dabei das positionsabhängige Verhalten der Achse, welches<br />

aus einem nichtlinearen Übertragungsverhalten der einzelnen Antriebskomponenten<br />

resultiert. So weisen die häufig eingesetzten<br />

Kugelgewindetriebe, die eine Rotationsbewegung in eine Translationsbewegung<br />

umsetzen, eine positionsabhängige Steifigkeit abhängig<br />

von der Lagerung auf. In der oft anzutreffenden Fest-Los-<br />

Lagerung kann deshalb eine deutlich höhere Steifigkeit gemessen<br />

werden, wenn der Maschinentisch sich in der Nähe des Festlagers<br />

befindet als in der Nähe des Loslagers. Dieser Umstand wirkt sich<br />

direkt auf den Lageregelkreis aus, wobei wiederum am Festlager<br />

eine geringere Resonanzamplitude messbar ist als am Loslager. Der<br />

Lageregler wird herkömmlicherweise für alle eventuellen Bewegungen<br />

ausgelegt, sodass dieser konservativ für den schlechtesten<br />

Fall parametriert wird. Zusätzlich werden bei mehreren zusammen<br />

interpolierten Achsen die Lageregler aller Achsen entsprechend der<br />

dynamisch schlechtesten Achse eingestellt. In Werkzeugmaschinen<br />

werden im Allgemeinen P-Regler für die Lageregelung eingesetzt,<br />

sodass bei der Inbetriebnahme mehrerer Achsen der kleinste ermittelte<br />

Proportionalwert für alle Achsen übernommen wird. Der<br />

38 <strong>antriebstechnik</strong> 1-2/<strong>2019</strong>