additive 1.2019

- Keine Tags gefunden...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Promotion<br />

mav Innovationsforum 2019<br />

▶<br />

ADDITIV GEFERTIGTE WERKZEUGEINSÄTZE IM SPRITZ- UND DRUCKGUSS<br />

Konturnahe Temperierung im<br />

Werkzeugbau<br />

Mittels additiv gefertigter Werkzeugeinsätze können die Grenzen<br />

heutiger Temperierlösungen in Spritz- und Druckgusswerkzeugen<br />

deutlich verschoben werden. Durch nahezu uneingeschränkte Designfreiheiten<br />

können Temperierkanäle überall dort eingebracht<br />

werden, wo später im Gießprozess Wärme gezielt eingebracht oder<br />

abgeführt werden muss – mit dem Resultat minimierter Zykluszeiten<br />

und stabilerer Produktionsprozesse.<br />

Der Autor<br />

Marc Dimter,<br />

Branchenmanager<br />

Werkzeug- und<br />

Formenbau,<br />

Trumpf Additive<br />

Manufacturing.<br />

Steigender Kostendruck sowie die<br />

Notwendigkeit, immer komplexere<br />

Werkstücke prozesssicher herstellen<br />

zu müssen, führen die Möglichkeiten<br />

konventioneller Temperierung<br />

von Kunststoffspritz- und<br />

Aluminiumdruckgusswerkzeugen<br />

oftmals an ihre Grenzen. Je nach<br />

Geometrie des zu erzeugenden<br />

Bauteiles bleiben oftmals Bereiche<br />

der konturgebenden Oberfläche<br />

ungekühlt, was zu nicht unerheblichen<br />

Temperaturgradienten über<br />

die Werkzeugwände führt. Die<br />

Folge der Ausbildung dieser sogenannten<br />

Hot Spots sind zumeist<br />

unnötig hohe Zykluszeiten, da das<br />

Öffnen des Werkzeugs erst dann<br />

erfolgen kann, wenn das Werkstück<br />

seine Entformungstemperatur<br />

erreicht hat. Weiterhin führen<br />

dieselben Temperaturgradienten<br />

zusätzlich zu einem inhomogenen<br />

Abkühlverhalten des Werkstücks,<br />

was sich in Verzug und somit Teileungenauigkeiten<br />

äußert. Beide<br />

Effekte überlagern sich in der Regel.<br />

Formeinsätze aus dem<br />

Metallpulverbett<br />

Einen möglichen Lösungsansatz<br />

für diese Problematiken bietet die<br />

Herstellung von Formeinsätzen<br />

mittels <strong>additive</strong>r Fertigung durch<br />

den sogenannten 3D-Druck im<br />

Metallpulverbett. Durch schichtweisen<br />

Aufbau aus Werkzeugstahlpulver<br />

können Formeinsätze mit<br />

konturnaher Temperierung erzeugt<br />

werden, einteilig und mit nahezu<br />

jeglichem Design, was den<br />

Kühlungsverlauf betrifft. Quasi<br />

durch „Bohren um die Ecke“ können<br />

strömungsgünstige Kühlkanäle<br />

überall dort an die Oberflächenbereiche<br />

herangeführt werden, wo<br />

Wärme effektiv zu- oder abgeführt<br />

werden muss. Die typischen Restwandstärken<br />

zwischen Temperierkanal<br />

und Werkzeugwand liegen je<br />

nach Anwendung bei ca. 1,5 mm<br />

bis 8 mm. Die Kanaldurchmesser<br />

selbst reichen ebenfalls von ca.<br />

1 bis 8 mm. Selbst dünne zylindrische<br />

Formkerne oder Rippenkerne<br />

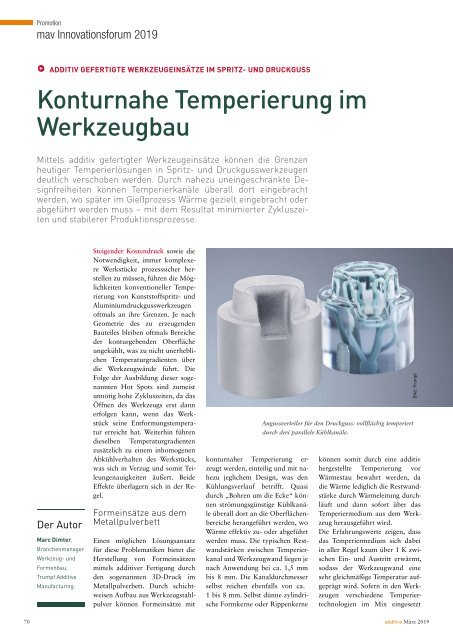

Angussverteiler für den Druckguss: vollflächig temperiert<br />

durch drei parallele Kühlkanäle.<br />

Bild: Trumpf<br />

können somit durch eine additiv<br />

hergestellte Temperierung vor<br />

Wärmestau bewahrt werden, da<br />

die Wärme lediglich die Restwandstärke<br />

durch Wärmeleitung durchläuft<br />

und dann sofort über das<br />

Temperiermedium aus dem Werkzeug<br />

herausgeführt wird.<br />

Die Erfahrungswerte zeigen, dass<br />

das Temperiermedium sich dabei<br />

in aller Regel kaum über 1 K zwischen<br />

Ein- und Austritt erwärmt,<br />

sodass der Werkzeugwand eine<br />

sehr gleichmäßige Temperatur aufgeprägt<br />

wird. Sofern in den Werkzeugen<br />

verschiedene Temperiertechnologien<br />

im Mix eingesetzt<br />

70 <strong>additive</strong> März 2019