Holzmarkt 2023/03

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

18<br />

ENERGIETRÄGER HOLZ<br />

ENERGIETRÄGER HOLZ<br />

19<br />

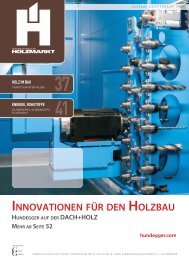

Fotos: KORNTEC® GmbH<br />

Die Silo-Lagerung von Holzpellets hat gegenüber der Lagerung in Hallen viele Vorteile bezüglich Qualität und Effizienz.<br />

Holzpellets in Siloanlagen – Mehr Nachhaltigkeit,<br />

mehr Qualität und weniger Kosten<br />

Warum ein Brennstoffhändler aus dem Schwarzwald auf eine Siloanlage zur Einlagerung von Holzpellets setzte und damit die<br />

Energiekosten erheblich senken konnte.<br />

Ein geschlossener Verladebalg reduziert die<br />

Staubemission.<br />

Gummikappen an allen Stahlträgerabschlüssen erhöhen<br />

die Sicherheit.<br />

Lager- und Entnahmesilo mit umlaufender Treppe vom<br />

Boden bis zur Laufsteg-Brücke.<br />

Holzpellets sind aktuell gefragter denn je: Im<br />

ersten Halbjahr 2022 wurden in Deutschland mit<br />

1,75 Millionen Tonnen so viele produziert wie nie zuvor.<br />

Grund für die steigende Nachfrage sind neben<br />

attraktiven staatlichen Förderungen für Pelletheizungen<br />

vor allem die steigenden Energiekosten<br />

und der Wunsch der Verbraucher nach mehr Unabhängigkeit<br />

von fossilen Energiequellen und den<br />

Energieversorgern. Und vor allem überzeugen viele<br />

die ökologischen Vorteile: Pellets bestehen aus gepressten<br />

Reststoffen der Holzindustrie – vornehmlich<br />

aus Nadelholz mit hohem Harzanteil. Sie lassen<br />

sich mit relativ geringem Energieeinsatz herstellen.<br />

Zudem verbrennen sie beim Endkunden praktisch<br />

CO 2<br />

-neutral sowie rückstandsfrei – bei der Verbrennung<br />

bleiben nur rund 0,5 Prozent als Asche übrig.<br />

Und auch ihr Heizwert ist mit 4,8 Kilowattstunden<br />

pro Kilogramm (kWh/kg) höher als zum Beispiel bei<br />

Scheitholz.<br />

Diese Vorteile können die Pellets aber nur ausspielen,<br />

wenn sie optimal verbrennen. Dafür gibt es<br />

in Europa diverse Normen (in Österreich die ÖNORM<br />

M 7135, in Deutschland vor allem die EN-A1). Diese<br />

schreiben neben der Länge (zwischen 3 und 30 mm)<br />

auch die Abriebfestigkeit vor. Denn: Nur wenn die<br />

Pellets eine stabile, homogene und feste Form haben,<br />

können sie optimal verbrennen und somit den<br />

gewünschten Heizwert erzielen. Je mehr Abrieb und<br />

Holzmehl hingegen in den Brennraum gelangen, desto<br />

schlechter der Wirkungsgrad der Pelletheizung.<br />

Ausgangslage<br />

Genau das ist für viele Händler eine Herausforderung:<br />

Hier werden die Pellets in der Regel in großen<br />

Hallen gelagert und mit Radladern auf Förderbänder,<br />

Teleskoplader oder direkt in Big Bags beziehungsweise<br />

auf den Lkw verladen. Dabei zermahlen<br />

die tonnenschweren Fahrzeuge einen großen Teil der<br />

Pellets – mit entsprechenden Folgen für die Qualität.<br />

Immer mehr Betriebe setzen deshalb auf die Lagerung<br />

der Pellets in großen Siloanlagen. Auch<br />

Uwe Kammerer, Geschäftsführer des Brennstoffhandels<br />

Schwarzwaldbriketts in Königsfeld, hat sich<br />

für so eine Anlage entschieden.<br />

Seine Firma lagert die von den Herstellern angelieferten<br />

Pellets ein und liefert sie mit der eigenen<br />

Lkw-Flotte bedarfsgerecht an die Endkunden. „Um<br />

die steigende Nachfrage effizient bedienen zu können,<br />

wollten wir in eine neue Siloanlage investieren.<br />

Diese sollte unsere internen Abläufe durch eine hohe<br />

Förderleistung effizienter gestalten, dabei das Fördergut<br />

maximal schonen und zudem unseren Ansprüchen<br />

in Sachen Nachhaltigkeit gerecht werden.“<br />

Umsetzung<br />

Mit der kompletten Planung, der Erstellung der Statik<br />

für Silos und Betonfundamente, der Auslegung<br />

der Anlagentechnik, der elektrotechnischen Installation<br />

sowie der baulichen Ausführung beauftragte<br />

Kammerer die Firma KORNTEC® aus der Wedemark<br />

bei Hannover. In rund viermonatiger Bauzeit<br />

realisierte KORNTEC® eine Siloanlage, die eine<br />

hohe Förderleistung in Annahme und Beladung mit<br />

maximal schonendem Transport kombiniert – und<br />

zugleich eine hohe Energieeinsparung ermöglicht.<br />

Annahme<br />

Die Anlieferung erfolgt über eine Annahmegosse.<br />

Das ist für die Anlieferbetriebe deutlich zeitsparender<br />

und komfortabler als eine Verladung in Big Bags<br />

oder aufwendiges Manövrieren in einer Lagerhalle.<br />

Die Pellets können so einfach in die Annahmegosse<br />

gekippt werden. Die Einhausung der Gosse mit<br />

einer Annahmehalle reduziert die Staubentwicklung<br />

deutlich.<br />

Annahmeförderung<br />

Durch den Annahmetrichter unter der Gosse gelangen<br />

die Pellets auf einen unterirdischen Trogkettenförderer.<br />

„Diesen haben wir ganz bewusst<br />

deutlich größer ausgelegt als erforderlich“, erläutert<br />

Christoph Pundsack, Geschäftsführer von KORNTEC®.<br />

Angesichts der normalerweise angelieferten Pelletmengen<br />

wäre eine Förderleistung von 25 bis 30 Tonne/Stunde<br />

durchaus ausreichend gewesen, stattdessen<br />

hat der Förderer aber eine Förderkapazität, die<br />

2,5 Mal höher ist. „Dadurch können wir den Antrieb<br />

mit erheblich geringerer Leistung und geringerer<br />

Fördergeschwindigkeit bzw. Drehzahl fahren.“<br />

Das hat zwei entscheidende Vorteile: Zum einen ist<br />

der Transport viel schonender für das Fördergut: Die<br />

Pellets können sich besser über die Breite des Förderers<br />

verteilen, so gibt es deutlich weniger Bruch.<br />

Zum anderen sorgt das für eine erhebliche Energieeinsparung.<br />

„Für den gesamten Transport von der<br />

Annahmegosse bis ins Silo sowie bei der entsprechenden<br />

Verladestrecke liegt der Energiebedarf pro<br />

Stunde bei lediglich 0,5 Kilowatt/Tonne. Wir haben<br />

berechnet, dass wir damit die transportbedingten<br />

Betriebskosten im Vergleich zur Ein- und Auslagerung<br />

in einer Halle um rund 75 Prozent reduzieren“,<br />

so Pundsack. Hinzu kommen die aus dem reduzierten<br />

Energieverbrauch resultierenden geringeren<br />

CO2-Emissionen.<br />

Am Ende des Annahme-Trogkettenförderers übernimmt<br />

ein Becherelevator den Senkrechttransport<br />

in die Höhe: Auf einem 52 Meter langen Fördergurt<br />

sind pro Meter 7,5 Becher mit einem Volumen von je<br />

1.500 Gramm montiert, sodass eine ausreichend<br />

hohe Förderleistung gewährleistet ist. Oben angelangt,<br />

werden die Pellets auf einen Horizontalförderer<br />

übergeben, der diese in die Silos befördert.<br />

Lagerung<br />

Der Horizontalförderer entlädt die Pellets in<br />

zwei große Lagersilos mit einem Volumen von je<br />

2.460 Kubikmetern und einer Kapazität von<br />

1.600 Tonnen Pellets. Die Silos besitzen jeweils eine<br />

integrierte Temperaturmesseinheit mit 25 Messpunkten,<br />

um den sicherheitsrelevanten Grenzwert<br />

von 40° C Pellet-Temperatur permanent zu kontrollieren.<br />

Zusätzlich hat KORNTEC® einen Belüftungsboden<br />

realisiert, sodass die Silos im Notfall von<br />

unten belüftet werden können.<br />

Auch die Wartung der Silos hat KORNTEC® vereinfacht:<br />

Statt der üblichen Senkrecht-Leitern verbaute<br />

das Unternehmen standardmäßig umlaufende<br />

Treppen vom Boden bis zur Laufsteg-Anlage. Zentrale<br />

Schaltanlagen für alle elektrischen Anschlüsse<br />

und Verbraucher der Anlage erhöhen den Wartungsund<br />

Bedienkomfort der vollautomatischen Steuerung.<br />

Gesteuert wird die gesamte Anlage über eine<br />

SPS Simatic S7. Im Bedarfsfall können alle Befehle<br />

smart via Fernwartung gesteuert werden.<br />

Entnahmeförderung<br />

Zur Entnahme gelangen die Pellets in einen Trogkettenförderer,<br />

der in einem eigens dafür gebauten<br />

unterirdischen Förderschacht installiert wurde. „Üblicherweise<br />

werden solche Förderer auf dem Boden<br />

liegend montiert“, erklärt Pundsack, „wir haben uns<br />

stattdessen für eine hängende Deckenmontage mit<br />

unserem neuen Stahlträgersystem entschieden.<br />

Denn das ist deutlich wartungsfreundlicher, da alle<br />

Komponenten frei zugänglich sind und auch der<br />

Boden unter der Anlage viel komfortabler gereinigt<br />

werden kann.“<br />

Auch an die Sicherheit wurde gedacht: Alle Kabel<br />

sind fest am Trägersystem geführt, sodass es keine<br />

Stolperfallen gibt, sämtliche Träger-Abschlüsse sind<br />

mit auffälligen Gummikappen geschützt. Über einen<br />

Becherelevator werden die Pellets dann wieder in die<br />

Höhe gefördert und landen in einem Verladesilo mit<br />

145 Kubikmeter Volumen.<br />

Entnahme<br />

Zur Beladung kann der Lkw den Entnahmesilo komfortabel<br />

unterfahren und die Beladung ferngesteuert<br />

starten. Ein Verladebalg sorgt dafür, dass die Beladung<br />

praktisch staubfrei vonstattengeht. „Zudem hat<br />

uns KORNTEC® ein Rotationssieb installiert. Das filtert<br />

vor der Verladung in den Lkw alle Feinbestandteile<br />

heraus, das sind in etwa 0,3 bis 1,0 Prozent der Beladungsmenge“,<br />

sagt Kammerer. „So steigern wir die<br />

Qualität der ausgelieferten Ware, zudem können wir<br />

die Feinbestandteile erneut in die Verpressung neuer<br />

Pellets geben – so geht einfach nichts verloren.“<br />

Nachhaltige Peripherie<br />

Nachhaltigkeit war allen Projektbeteiligten von Anfang<br />

an besonders wichtig – kein Wunder bei einem<br />

Unternehmen, dessen Geschäftszweck der Handel<br />

mit einem nachhaltigen Holzbrennstoff ist. Auch deshalb<br />

fiel die Wahl auf eine Silolösung: „Natürlich wird<br />

dafür erst mal eine Menge Stahl verbaut“, bilanziert<br />

Kammerer, „aber in Summe dürfte das vergleichbar<br />

sein mit dem Rohstoff, den wir für eine neue Halle<br />

benötigt hätten.“ Christoph Pundsack ergänzt: „Der<br />

Flächenbedarf einer solchen Anlage ist deutlich geringer<br />

als bei einem Hallenbau.“<br />

Auch der Energiebedarf ist dank der intelligenten<br />

Anlagenauslegung geringer als üblich. Einen Großteil<br />

der erforderlichen Energie erzeugt die Firma mit<br />

einer eigenen PV-Anlage mit 50 kWp. „Im kommenden<br />

Jahr wollen wir die Anlage erweitern, sodass wir<br />

dann das Silo komplett autark und nachhaltig betreiben<br />

können“, so Betreiber Kammerer.<br />

Die mit dem Bauprozess verbundenen mobilitätsbedingten<br />

CO2-Emissionen hat KORNTEC® schon jetzt<br />

bilanziert und durch Investition in zertifizierte Klimaschutzprojekte<br />

kompensiert. Weiterer ökologischer<br />

Vorteil: „Im Prinzip ist unsere komplette Anlage recyclingfähig“,<br />

sagt Christoph Pundsack. „Weil wir aber nur<br />

langlebige Qualität made in Germany verbauen, wird es<br />

bis dahin noch ein paar Jahrzehnte dauern.“ <br />

Korntec-Geschäftsführer Christoph Pundsack.<br />

www.holzmarkt-online.at 3/<strong>2023</strong> 3/<strong>2023</strong> www.holzmarkt-online.at