Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

RETROFIT<br />

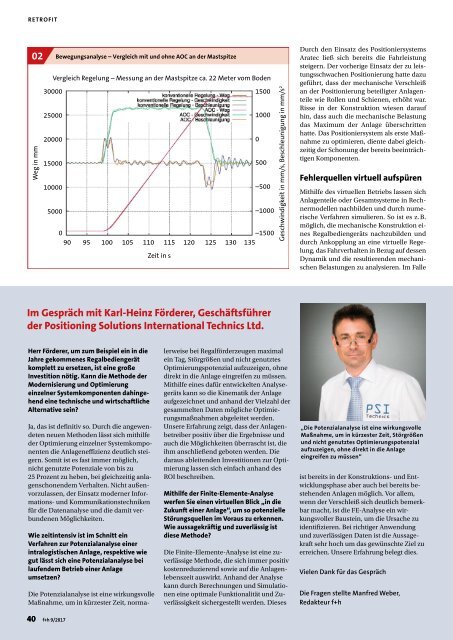

02<br />

Weg in mm<br />

Bewegungsanalyse – Vergleich mit <strong>und</strong> ohne AOC an der Mastspitze<br />

Vergleich Regelung – Messung an der Mastspitze ca. 22 Meter vom Boden<br />

30000<br />

25000<br />

20000<br />

15000<br />

10000<br />

5000<br />

0<br />

90<br />

Zeit in s<br />

1500<br />

1000<br />

0<br />

500<br />

–500<br />

–1000<br />

–1500<br />

95 100 105 110 115 120 125 130 135<br />

Geschwindigkeit in mm/s, Beschleunigung in mm/s 2<br />

Durch den Einsatz des Positioniersystems<br />

Aratec ließ sich bereits die Fahrleistung<br />

steigern. Der vorherige Einsatz der zu leistungsschwachen<br />

Positionierung hatte dazu<br />

geführt, dass der mechanische Verschleiß<br />

an der Positionierung beteiligter Anlagenteile<br />

wie Rollen <strong>und</strong> Schienen, erhöht war.<br />

Risse in der Konstruktion wiesen darauf<br />

hin, dass auch die mechanische Belastung<br />

das Maximum der Anlage überschritten<br />

hatte. Das Positioniersystem als erste Maßnahme<br />

zu optimieren, diente dabei gleichzeitig<br />

der Schonung der bereits beeinträchtigen<br />

Komponenten.<br />

Fehlerquellen virtuell aufspüren<br />

Mithilfe des virtuellen Betriebs lassen sich<br />

Anlagenteile oder Gesamtsysteme in Rechnermodellen<br />

nachbilden <strong>und</strong> durch numerische<br />

Verfahren simulieren. So ist es z. B.<br />

möglich, die mechanische Konstruktion eines<br />

Regalbediengeräts nachzubilden <strong>und</strong><br />

durch Ankopplung an eine virtuelle Regelung,<br />

das Fahrverhalten in Bezug auf dessen<br />

Dynamik <strong>und</strong> die resultierenden mechanischen<br />

Belastungen zu analysieren. Im Falle<br />

Im Gespräch mit Karl-Heinz Förderer, Geschäftsführer<br />

der Positioning Solutions International Technics Ltd.<br />

Herr Förderer, um zum Beispiel ein in die<br />

Jahre gekommenes Regalbediengerät<br />

komplett zu ersetzen, ist eine große<br />

Investition nötig. Kann die Methode der<br />

Modernisierung <strong>und</strong> Optimierung<br />

einzelner Systemkomponenten dahingehend<br />

eine technische <strong>und</strong> wirtschaftliche<br />

Alternative sein?<br />

Ja, das ist definitiv so. Durch die angewendeten<br />

neuen Methoden lässt sich mithilfe<br />

der Optimierung einzelner Systemkomponenten<br />

die Anlageneffizienz deutlich steigern.<br />

Somit ist es fast immer möglich,<br />

nicht genutzte Potenziale von bis zu<br />

25 Prozent zu <strong>heben</strong>, bei gleichzeitig anlagenschonendem<br />

Verhalten. Nicht außenvorzulassen,<br />

der Einsatz moderner Informations-<br />

<strong>und</strong> Kommunikationstechniken<br />

für die Datenanalyse <strong>und</strong> die damit verb<strong>und</strong>enen<br />

Möglichkeiten.<br />

Wie zeitintensiv ist im Schnitt ein<br />

Verfahren zur Potenzialanalyse einer<br />

intralogistischen Anlage, respektive wie<br />

gut lässt sich eine Potenzialanalyse bei<br />

laufendem Betrieb einer Anlage<br />

umsetzen?<br />

Die Potenzialanalyse ist eine wirkungsvolle<br />

Maßnahme, um in kürzester Zeit, normalerweise<br />

bei Regalförderzeugen maximal<br />

ein Tag, Störgrößen <strong>und</strong> nicht genutztes<br />

Optimierungspotenzial aufzuzeigen, ohne<br />

direkt in die Anlage eingreifen zu müssen.<br />

Mithilfe eines dafür entwickelten Analysegeräts<br />

kann so die Kinematik der Anlage<br />

aufgezeichnet <strong>und</strong> anhand der Vielzahl der<br />

gesammelten Daten mögliche Optimierungsmaßnahmen<br />

abgeleitet werden.<br />

Unsere Erfahrung zeigt, dass der Anlagenbetreiber<br />

positiv über die Ergebnisse <strong>und</strong><br />

auch die Möglichkeiten überrascht ist, die<br />

ihm anschließend geboten werden. Die<br />

daraus ableitenden Investitionen zur Optimierung<br />

lassen sich einfach anhand des<br />

ROI beschreiben.<br />

Mithilfe der Finite-Elemente-Analyse<br />

werfen Sie einen virtuellen Blick „in die<br />

Zukunft einer Anlage“, um so potenzielle<br />

Störungsquellen im Voraus zu erkennen.<br />

Wie aussagekräftig <strong>und</strong> zuverlässig ist<br />

diese Methode?<br />

Die Finite-Elemente-Analyse ist eine zuverlässige<br />

Methode, die sich immer positiv<br />

kostenreduzierend sowie auf die Anlagenlebenszeit<br />

auswirkt. Anhand der Analyse<br />

kann durch Berechnungen <strong>und</strong> Simulationen<br />

eine optimale Funktionalität <strong>und</strong> Zuverlässigkeit<br />

sichergestellt werden. Dieses<br />

„Die Potenzialanalyse ist eine wirkungsvolle<br />

Maßnahme, um in kürzester Zeit, Störgrößen<br />

<strong>und</strong> nicht genutztes Optimierungspotenzial<br />

aufzuzeigen, ohne direkt in die Anlage<br />

eingreifen zu müssen“<br />

ist bereits in der Konstruktions- <strong>und</strong> Entwicklungsphase<br />

aber auch bei bereits bestehenden<br />

Anlagen möglich. Vor allem,<br />

wenn der Verschleiß sich deutlich bemerkbar<br />

macht, ist die FE-Analyse ein wirkungsvoller<br />

Baustein, um die Ursache zu<br />

identifizieren. Bei richtiger Anwendung<br />

<strong>und</strong> zuverlässigen Daten ist die Aussagekraft<br />

sehr hoch um das gewünschte Ziel zu<br />

erreichen. Unsere Erfahrung belegt dies.<br />

Vielen Dank für das Gespräch<br />

Die Fragen stellte Manfred Weber,<br />

Redakteur <strong>f+h</strong><br />

40 <strong>f+h</strong> 9/<strong>2017</strong>