Jahresbericht 2011 - Siempelkamp

Jahresbericht 2011 - Siempelkamp

Jahresbericht 2011 - Siempelkamp

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Finite-Elemente-Modell zur Bewertung eines Pressenbalkens Modellbau<br />

Shared Engineering: Ganzheitlichkeit zählt<br />

Teamwork ist die Leitlinie unserer Produktentwicklung: Alle beteiligten Abteil ungen<br />

stimmen sämtliche Koor dinaten miteinander ab – von den Rahmenkriterien der<br />

Gießtechnologie wie Gießlage, zulässige Spannungen bis zum spezifischen Kundenbedarf.<br />

„Shared Engineering“ nennen wir diesen integrierenden Prozess.<br />

Je mehr Erfahrungen aller Beteiligten in ein Projekt einfließen, umso mehr zeichnet<br />

sich das Produkt durch Qualität und Sicherheit aus.<br />

Die <strong>Siempelkamp</strong> Giesserei ist als Hersteller von handgeformten Gussteilen aus<br />

Gusseisen mit Kugelgrafit nach EN ISO 9001 und EN ISO 14001 zertifiziert. Das<br />

Verfahren bietet große gestalterische Freiheit bei der Konstruktion. Ein wei teres<br />

Kennzeichen sind vergleichs weise dünne und stabile Strukturen sowohl in der Mitte<br />

eines Gussteils als auch an den hoch belasteten Stellen. Querschnittsänderungen<br />

können stromlinienförmig gestaltet werden, um Spannungskonzentrationen zu<br />

mindern.<br />

Auf das Engineering folgt der Modellbau: Nach den ersten Entwürfen entwickeln<br />

wir 3-D-Modelle zur Präsentation beim Kunden. Danach startet die detaillierte<br />

Ausarbeitung. In der FEM-Abteilung werden die Modelle unter simulierten Arbeitsbedingungen<br />

mit statischen und dynamischen Belastungen berechnet. Später prüfen<br />

unsere Ingenieure das Modell in der Urformsimulation. Alsdann nehmen Kräfte,<br />

Leistungsbedarf sowie Abmessungen der Bauteile Gestalt an. Auf Basis unserer<br />

Berechnungen entstehen Holzmodelle, die nach umfangreichen Kontrollen im<br />

Formbereich der Gießerei zum Einsatz kommen.<br />

Anschließend startet der Formenbau. Hier richten wir unser Augenmerk darauf,<br />

Präzision und Kostenkontrolle miteinander in Einklang zu bringen. Um die Fertigungskosten<br />

so gering wie möglich zu halten, werden für das Gussteil optimierte<br />

Formgruben oder Formkästen eingesetzt. In diesem frühen Prozess-Schritt werden<br />

die Weichen für die Qualität des Gussteils gestellt: Was ist die beste Gießlage? Wie<br />

werden die Gießkerne angeordnet? Last but not least bestimmt die Anordnung und<br />

Geometrie der Angüsse, wie das flüssige Eisen in die Form fließt, sich in ihr verteilt<br />

und schließlich abkühlt.<br />

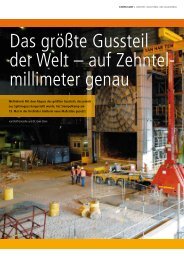

Sphäroguss: Kompetenz von Weltrang<br />

Als eine der größten Handformgießereien der Welt haben wir uns auf große Strukturkomponenten<br />

aus Guss eisen mit Kugelgrafit (Sphäroguss) spezialisiert.<br />

Unsere Kernkompetenz, die weltweit nur wenige Gießereien leisten: Dank unseres<br />

besonderen metallurgischen Know-hows stellen wir auch in dickwandigen Bauteilen<br />

optimale Bedingungen für den Kristallisationsprozess während des Entstehens von<br />

Gusseisen her. Gussteile mit Kugelgrafit aus unserer Produktion waren schon mehrfach<br />

einen Rekord wert.