Holzbrennstoffe - Axpo-Holz

Holzbrennstoffe - Axpo-Holz

Holzbrennstoffe - Axpo-Holz

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Brennstofftechnische Eigenschaften<br />

Um Ascheschmelzversuche durchführen zu können, ist es zunächst erforderlich, Asche<br />

herzustellen. Für Biomassebrennstoffe wurde eine spezielle Methode zur Bestimmung des<br />

Aschegehalts entwickelt (CEN/TS 14775). Bei der Veraschung wird die Ofentemperatur mit<br />

einem Temperaturanstieg von 5 Kelvin pro Minute auf 250°C gesteigert. Diese<br />

Temperaturstufe wird für 60 Minuten gehalten, damit die flüchtigen Stoffe aus der Probe<br />

entweichen können. Anschliessend wird die Temperatur weiter mit 5 Kelvin pro Minute bis<br />

zur Maximaltemperatur von 550°C angehoben, welche dann für 120 Minuten gehalten wird.<br />

Das in der Vergangenheit angewandte DIN-Verfahren (DIN 51719), das zur Bestimmung des<br />

Aschegehalts von Steinkohle, Koks, Braunkohle und <strong>Holz</strong>kohle erarbeitet wurde, schreibt<br />

eine deutlich höhere Veraschungstemperatur von 815°C vor. Bei dieser Temperatur<br />

verbrennt jedoch die Mehrzahl der Biomassebrennstoffe spontan mit Flammenbildung.<br />

Zudem versintert Strohasche bei einer Ofentemperatur von 850°C bereits in der<br />

Keramikschale und ist dann für eine weitere Untersuchung nicht mehr brauchbar. Die<br />

Herstellung der Asche nach dem neuen CEN-Verfahren ist geeigneter, da die Asche weniger<br />

durch eine Verbrennung sondern vielmehr in einem Pyrolyseprozess entsteht. Dadurch<br />

treten keine Ascheverluste durch das Entweichen von flüchtigen Alkalichloriden oder infolge<br />

der CO2–Freisetzung aus Carbonaten auf. Aufgrund dieser Verluste werden mit dem DIN-<br />

Verfahren zumeist zu geringe Aschegehalte gemessen. Darüber hinaus reagieren die bei<br />

850°C hergestellten Aschen unempfindlicher auf Temperatur, während die bei 550°C<br />

hergestellten Aschen wegen der stark erhöhten Kalium- und Siliciumgehalte und einem<br />

geringeren Calciumgehalt bereits bei tieferen Temperaturen zu sintern und zu erweichen<br />

beginnen.<br />

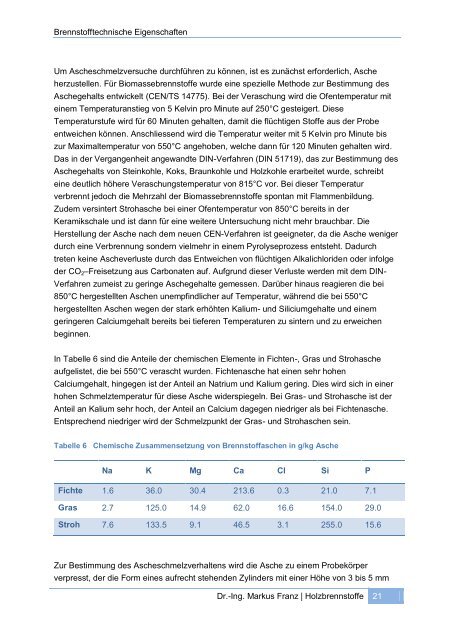

In Tabelle 6 sind die Anteile der chemischen Elemente in Fichten-, Gras und Strohasche<br />

aufgelistet, die bei 550°C verascht wurden. Fichtenasche hat einen sehr hohen<br />

Calciumgehalt, hingegen ist der Anteil an Natrium und Kalium gering. Dies wird sich in einer<br />

hohen Schmelztemperatur für diese Asche widerspiegeln. Bei Gras- und Strohasche ist der<br />

Anteil an Kalium sehr hoch, der Anteil an Calcium dagegen niedriger als bei Fichtenasche.<br />

Entsprechend niedriger wird der Schmelzpunkt der Gras- und Strohaschen sein.<br />

Tabelle 6 Chemische Zusammensetzung von Brennstoffaschen in g/kg Asche<br />

Na K Mg Ca Cl Si P<br />

Fichte 1.6 36.0 30.4 213.6 0.3 21.0 7.1<br />

Gras 2.7 125.0 14.9 62.0 16.6 154.0 29.0<br />

Stroh 7.6 133.5 9.1 46.5 3.1 255.0 15.6<br />

Zur Bestimmung des Ascheschmelzverhaltens wird die Asche zu einem Probekörper<br />

verpresst, der die Form eines aufrecht stehenden Zylinders mit einer Höhe von 3 bis 5 mm<br />

Dr.-Ing. Markus Franz | <strong><strong>Holz</strong>brennstoffe</strong> 21