WykryWaNie Wad W koNstrukcjach żelbetoWych - Polska Izba ...

WykryWaNie Wad W koNstrukcjach żelbetoWych - Polska Izba ...

WykryWaNie Wad W koNstrukcjach żelbetoWych - Polska Izba ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

technologie<br />

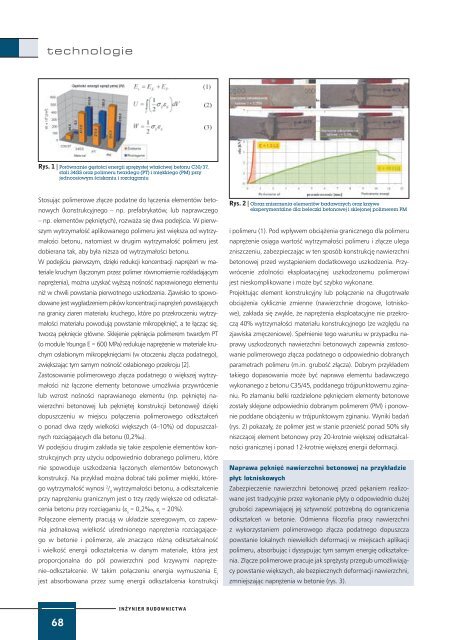

Rys. 1 | Porównanie gęstości energii sprężystej właściwej betonu C30/37,<br />

stali 34GS oraz polimeru twardego (PT) i miękkiego (PM) przy<br />

jednoosiowym ściskaniu i rozciąganiu<br />

Stosując polimerowe złącze podatne do łączenia elementów betonowych<br />

(konstrukcyjnego – np. prefabrykatów, lub naprawczego<br />

– np. elementów pękniętych), rozważa się dwa podejścia. W pierwszym<br />

wytrzymałość aplikowanego polimeru jest większa od wytrzymałości<br />

betonu, natomiast w drugim wytrzymałość polimeru jest<br />

dobierana tak, aby była niższa od wytrzymałości betonu.<br />

W podejściu pierwszym, dzięki redukcji koncentracji naprężeń w materiale<br />

kruchym (łączonym przez polimer równomiernie rozkładającym<br />

naprężenia), można uzyskać wyższą nośność naprawionego elementu<br />

niż w chwili powstania pierwotnego uszkodzenia. Zjawisko to spowodowane<br />

jest wygładzeniem pików koncentracji naprężeń powstających<br />

na granicy ziaren materiału kruchego, które po przekroczeniu wytrzymałości<br />

materiału powodują powstanie mikropęknięć, a te łącząc się,<br />

tworzą pęknięcie główne. Sklejenie pęknięcia polimerem twardym PT<br />

(o module Younga E = 600 MPa) redukuje naprężenie w materiale kruchym<br />

osłabionym mikropęknięciami (w otoczeniu złącza podatnego),<br />

zwiększając tym samym nośność osłabionego przekroju [2].<br />

Zastosowanie polimerowego złącza podatnego o większej wytrzymałości<br />

niż łączone elementy betonowe umożliwia przywrócenie<br />

lub wzrost nośności naprawianego elementu (np. pękniętej nawierzchni<br />

betonowej lub pękniętej konstrukcji betonowej) dzięki<br />

dopuszczeniu w miejscu połączenia polimerowego odkształceń<br />

o ponad dwa rzędy wielkości większych (4–10%) od dopuszczalnych<br />

rozciągających dla betonu (0,2‰).<br />

W podejściu drugim zakłada się takie zespolenie elementów konstrukcyjnych<br />

przy użyciu odpowiednio dobranego polimeru, które<br />

nie spowoduje uszkodzenia łączonych elementów betonowych<br />

konstrukcji. Na przykład można dobrać taki polimer miękki, którego<br />

wytrzymałość wynosi 2 / 3<br />

wytrzymałości betonu, a odkształcenie<br />

przy naprężeniu granicznym jest o trzy rzędy większe od odkształcenia<br />

betonu przy rozciąganiu (ε s<br />

= 0,2‰, ε j<br />

= 20%).<br />

Połączone elementy pracują w układzie szeregowym, co zapewnia<br />

jednakową wielkość uśrednionego naprężenia rozciągającego<br />

w betonie i polimerze, ale znacząco różną odkształcalność<br />

i wielkość energii odkształcenia w danym materiale, która jest<br />

proporcjonalna do pól powierzchni pod krzywymi naprężenie–odkształcenie.<br />

W takim połączeniu energia wymuszenia E i<br />

jest absorbowana przez sumę energii odkształcenia konstrukcji<br />

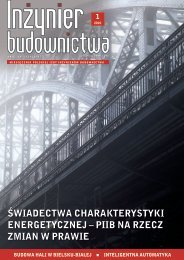

Rys. 2 | Obraz zniszczenia elementów badawczych oraz krzywe<br />

eksperymentalne dla beleczki betonowej i sklejonej polimerem PM<br />

i polimeru (1). Pod wpływem obciążenia granicznego dla polimeru<br />

naprężenie osiąga wartość wytrzymałości polimeru i złącze ulega<br />

zniszczeniu, zabezpieczając w ten sposób konstrukcję nawierzchni<br />

betonowej przed wystąpieniem dodatkowego uszkodzenia. Przywrócenie<br />

zdolności eksploatacyjnej uszkodzonemu polimerowi<br />

jest nieskomplikowane i może być szybko wykonane.<br />

Projektując element konstrukcyjny lub połączenie na długotrwałe<br />

obciążenia cyklicznie zmienne (nawierzchnie drogowe, lotniskowe),<br />

zakłada się zwykle, że naprężenia eksploatacyjne nie przekroczą<br />

40% wytrzymałości materiału konstrukcyjnego (ze względu na<br />

zjawiska zmęczeniowe). Spełnienie tego warunku w przypadku naprawy<br />

uszkodzonych nawierzchni betonowych zapewnia zastosowanie<br />

polimerowego złącza podatnego o odpowiednio dobranych<br />

parametrach polimeru (m.in. grubość złącza). Dobrym przykładem<br />

takiego dopasowania może być naprawa elementu badawczego<br />

wykonanego z betonu C35/45, poddanego trójpunktowemu zginaniu.<br />

Po złamaniu belki rozdzielone pęknięciem elementy betonowe<br />

zostały sklejone odpowiednio dobranym polimerem (PM) i ponownie<br />

poddane obciążeniu w trójpunktowym zginaniu. Wyniki badań<br />

(rys. 2) pokazały, że polimer jest w stanie przenieść ponad 50% siły<br />

niszczącej element betonowy przy 20-krotnie większej odkształcalności<br />

granicznej i ponad 12-krotnie większej energii deformacji.<br />

Naprawa pęknięć nawierzchni betonowej na przykładzie<br />

płyt lotniskowych<br />

Zabezpieczenie nawierzchni betonowej przed pękaniem realizowane<br />

jest tradycyjnie przez wykonanie płyty o odpowiednio dużej<br />

grubości zapewniającej jej sztywność potrzebną do ograniczenia<br />

odkształceń w betonie. Odmienna filozofia pracy nawierzchni<br />

z wykorzystaniem polimerowego złącza podatnego dopuszcza<br />

powstanie lokalnych niewielkich deformacji w miejscach aplikacji<br />

polimeru, absorbując i dyssypując tym samym energię odkształcenia.<br />

Złącze polimerowe pracuje jak sprężysty przegub umożliwiający<br />

powstanie większych, ale bezpiecznych deformacji nawierzchni,<br />

zmniejszając naprężenia w betonie (rys. 3).<br />

68<br />

INŻYNIER BUDOWNICTWA