antriebstechnik 12/2016

antriebstechnik 12/2016

antriebstechnik 12/2016

- TAGS

- antriebstechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

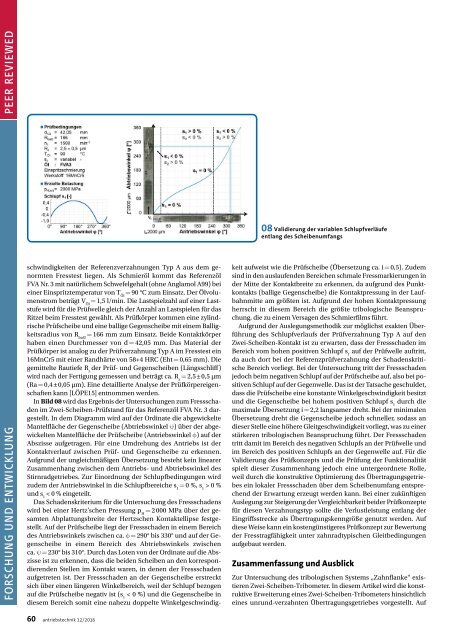

08 Validierung der variablen Schlupfverläufe<br />

entlang des Scheibenumfangs<br />

schwindigkeiten der Referenzverzahnungen Typ A aus dem genormten<br />

Fresstest liegen. Als Schmieröl kommt das Referenzöl<br />

FVA Nr. 3 mit natürlichem Schwefelgehalt (ohne Anglamol A99) bei<br />

einer Einspritztemperatur von T Öl<br />

= 90 °C zum Einsatz. Der Ölvolumenstrom<br />

beträgt V Öl<br />

= 1,5 l/min. Die Lastspielzahl auf einer Laststufe<br />

wird für die Prüfwelle gleich der Anzahl an Lastspielen für das<br />

Ritzel beim Fresstest gewählt. Als Prüfkörper kommen eine zylindrische<br />

Prüfscheibe und eine ballige Gegenscheibe mit einem Balligkeitsradius<br />

von R bal2<br />

= 166 mm zum Einsatz. Beide Kontaktkörper<br />

haben einen Durchmesser von d = 42,05 mm. Das Material der<br />

Prüfkörper ist analog zu der Prüfverzahnung Typ A im Fresstest ein<br />

16MnCr5 mit einer Randhärte von 58+4 HRC (Eht = 0,65 mm). Die<br />

gemittelte Rautiefe R z<br />

der Prüf- und Gegenscheiben (Längsschliff)<br />

wird nach der Fertigung gemessen und beträgt ca. R z<br />

= 2,5 ± 0,5 μm<br />

(Ra = 0,4 ± 0,05 μm). Eine detaillierte Analyse der Prüfkörpereigenschaften<br />

kann [LÖPE15] entnommen werden.<br />

In Bild 08 wird das Ergebnis der Untersuchungen zum Fressschaden<br />

im Zwei-Scheiben-Prüfstand für das Referenzöl FVA Nr. 3 dargestellt.<br />

In dem Diagramm wird auf der Ordinate die abgewickelte<br />

Mantelfläche der Gegenscheibe (Abtriebswinkel ψ) über der abgewickelten<br />

Mantelfläche der Prüfscheibe (Antriebswinkel φ) auf der<br />

Abszisse aufgetragen. Für eine Umdrehung des Antriebs ist der<br />

Kontaktverlauf zwischen Prüf- und Gegenscheibe zu erkennen.<br />

Aufgrund der ungleichmäßigen Übersetzung besteht kein linearer<br />

Zusammenhang zwischen dem Antriebs- und Abtriebswinkel des<br />

Stirnradgetriebes. Zur Einordnung der Schlupfbedingungen wird<br />

zudem der Antriebswinkel in die Schlupfbereiche s 1<br />

= 0 %, s 1<br />

> 0 %<br />

und s 1<br />

< 0 % eingeteilt.<br />

Das Schadenskriterium für die Untersuchung des Fressschadens<br />

wird bei einer Hertz’schen Pressung p H<br />

= 2 000 MPa über der gesamten<br />

Abplattungsbreite der Hertzschen Kontaktellipse festgestellt.<br />

Auf der Prüfscheibe liegt der Fressschaden in einem Bereich<br />

des Antriebswinkels zwischen ca. φ = 290° bis 330° und auf der Gegenscheibe<br />

in einem Bereich des Abtriebswinkels zwischen<br />

ca. ψ = 230° bis 310°. Durch das Loten von der Ordinate auf die Abszisse<br />

ist zu erkennen, dass die beiden Scheiben an den korrespondierenden<br />

Stellen im Kontakt waren, in denen der Fressschaden<br />

aufgetreten ist. Der Fressschaden an der Gegenscheibe erstreckt<br />

sich über einen längeren Winkelbereich, weil der Schlupf bezogen<br />

auf die Prüfscheibe negativ ist (s 1<br />

< 0 %) und die Gegenscheibe in<br />

diesem Bereich somit eine nahezu doppelte Winkelgeschwindigkeit<br />

aufweist wie die Prüfscheibe (Übersetzung ca. i = 0,5). Zudem<br />

sind in den auslaufenden Bereichen schmale Fressmarkierungen in<br />

der Mitte der Kontaktbreite zu erkennen, da aufgrund des Punktkontakts<br />

(ballige Gegenscheibe) die Kontaktpressung in der Laufbahnmitte<br />

am größten ist. Aufgrund der hohen Kontaktpressung<br />

herrscht in diesem Bereich die größte tribologische Beanspruchung,<br />

die zu einem Versagen des Schmierfilms führt.<br />

Aufgrund der Auslegungsmethodik zur möglichst exakten Überführung<br />

des Schlupfverlaufs der Prüfverzahnung Typ A auf den<br />

Zwei-Scheiben-Kontakt ist zu erwarten, dass der Fressschaden im<br />

Bereich vom hohen positiven Schlupf s 1<br />

auf der Prüfwelle auftritt,<br />

da auch dort bei der Referenzprüfverzahnung der Schadenskritische<br />

Bereich vorliegt. Bei der Untersuchung tritt der Fressschaden<br />

jedoch beim negativen Schlupf auf der Prüfscheibe auf, also bei positiven<br />

Schlupf auf der Gegenwelle. Das ist der Tatsache geschuldet,<br />

dass die Prüfscheibe eine konstante Winkelgeschwindigkeit besitzt<br />

und die Gegenscheibe bei hohem positiven Schlupf s 1<br />

durch die<br />

maximale Übersetzung i = 2,2 langsamer dreht. Bei der minimalen<br />

Übersetzung dreht die Gegenscheibe jedoch schneller, sodass an<br />

dieser Stelle eine höhere Gleitgeschwindigkeit vorliegt, was zu einer<br />

stärkeren tribologischen Beanspruchung führt. Der Fressschaden<br />

tritt damit im Bereich des negativen Schlupfs an der Prüfwelle und<br />

im Bereich des positiven Schlupfs an der Gegenwelle auf. Für die<br />

Validierung des Prüfkonzepts und die Prüfung der Funktionalität<br />

spielt dieser Zusammenhang jedoch eine untergeordnete Rolle,<br />

weil durch die konstruktive Optimierung des Übertragungsgetriebes<br />

ein lokaler Fressschaden über dem Scheibenumfang entsprechend<br />

der Erwartung erzeugt werden kann. Bei einer zukünftigen<br />

Auslegung zur Steigerung der Vergleichbarkeit beider Prüfkonzepte<br />

für diesen Verzahnungstyp sollte die Verlustleistung entlang der<br />

Eingriffsstrecke als Übertragungskenngröße genutzt werden. Auf<br />

diese Weise kann ein kostengünstigeres Prüfkonzept zur Bewertung<br />

der Fresstragfähigkeit unter zahnradtypischen Gleitbedingungen<br />

aufgebaut werden.<br />

Zusammenfassung und Ausblick<br />

Zur Untersuchung des tribologischen Systems „Zahnflanke“ existieren<br />

Zwei-Scheiben-Tribometer. In diesem Artikel wird die konstruktive<br />

Erweiterung eines Zwei-Scheiben-Tribometers hinsichtlich<br />

eines unrund-verzahnten Übertragungsgetriebes vorgestellt. Auf<br />

60 <strong>antriebstechnik</strong> <strong>12</strong>/<strong>2016</strong>