dihw MAGAZIN 1/2023

Die Fachpublikation dihw MAGAZIN berichtet in vierteljährlichem Turnus über Werkzeuge und Prozesse zur Bearbeitung von Metallen, Metalllegierungen, Verbundwerkstoffen, Naturstein, Beton, Holz- und Holzprodukten, Glas sowie von sonstigen Produkten. Was lesen Sie im dihw MAGAZIN? Branchenübergreifende Berichte im Sinne der spezifischen Nutzung und Anwendung von Werkzeugen mit superharten Schneid-stoffen aus Diamant, PKD, CVD, CBN, oder aus Werkstoffen wie Keramik und Hartmetall. Ergänzt um fundierte Fachartikel aus Wissenschaft, Forschung und Industrie.

Die Fachpublikation dihw MAGAZIN berichtet in vierteljährlichem Turnus über Werkzeuge und Prozesse zur Bearbeitung von Metallen, Metalllegierungen, Verbundwerkstoffen, Naturstein, Beton, Holz- und Holzprodukten, Glas sowie von sonstigen Produkten.

Was lesen Sie im dihw MAGAZIN?

Branchenübergreifende Berichte im Sinne der spezifischen Nutzung und Anwendung von Werkzeugen mit superharten Schneid-stoffen aus Diamant, PKD, CVD, CBN, oder aus Werkstoffen wie Keramik und Hartmetall. Ergänzt um fundierte Fachartikel aus Wissenschaft, Forschung und Industrie.

- Keine Tags gefunden...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Bearbeitungsverfahren<br />

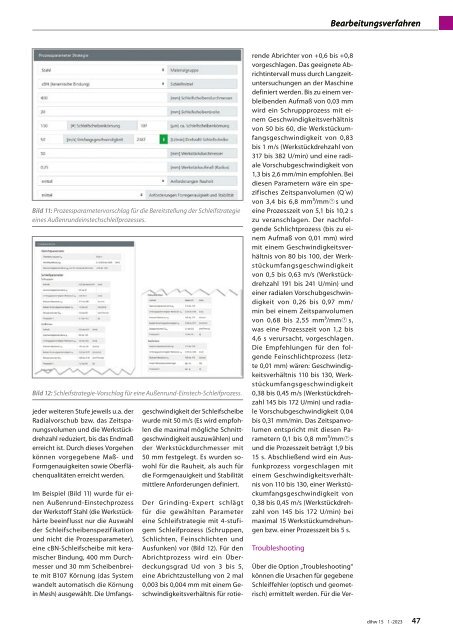

Bild 11: Prozessparametervorschlag für die Bereitstellung der Schleifstrategie<br />

eines Außenrundeinstechschleifprozesses.<br />

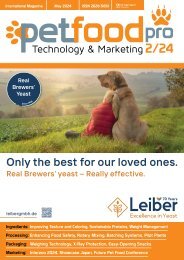

Bild 12: Schleifstrategie-Vorschlag für eine Außenrund-Einstech-Schleifprozess.<br />

jeder weiteren Stufe jeweils u.a. der<br />

Radialvorschub bzw. das Zeitspanungsvolumen<br />

und die Werkstückdrehzahl<br />

reduziert, bis das Endmaß<br />

erreicht ist. Durch dieses Vorgehen<br />

können vorgegebene Maß- und<br />

Formgenauigkeiten sowie Oberflächenqualitäten<br />

erreicht werden.<br />

Im Beispiel (Bild 11) wurde für einen<br />

Außenrund-Einstechprozess<br />

der Werkstoff Stahl (die Werkstückhärte<br />

beeinflusst nur die Auswahl<br />

der Schleifscheibenspezifikation<br />

und nicht die Prozessparameter),<br />

eine cBN-Schleifscheibe mit keramischer<br />

Bindung, 400 mm Durchmesser<br />

und 30 mm Scheibenbreite<br />

mit B107 Körnung (das System<br />

wandelt automatisch die Körnung<br />

in Mesh) ausgewählt. Die Umfangsgeschwindigkeit<br />

der Schleifscheibe<br />

wurde mit 50 m/s (Es wird empfohlen<br />

die maximal mögliche Schnittgeschwindigkeit<br />

auszuwählen) und<br />

der Werkstückdurchmesser mit<br />

50 mm festgelegt. Es wurden sowohl<br />

für die Rauheit, als auch für<br />

die Formgenauigkeit und Stabilität<br />

mittlere Anforderungen definiert.<br />

Der Grinding-Expert schlägt<br />

für die gewählten Parameter<br />

eine Schleifstrategie mit 4-stufigem<br />

Schleifprozess (Schruppen,<br />

Schlichten, Feinschlichten und<br />

Ausfunken) vor (Bild 12). Für den<br />

Abrichtprozess wird ein Überdeckungsgrad<br />

Ud von 3 bis 5,<br />

eine Abrichtzustellung von 2 mal<br />

0,003 bis 0,004 mm mit einem Geschwindigkeitsverhältnis<br />

für rotierende<br />

Abrichter von +0,6 bis +0,8<br />

vorgeschlagen. Das geeignete Abrichtintervall<br />

muss durch Langzeituntersuchungen<br />

an der Maschine<br />

definiert werden. Bis zu einem verbleibenden<br />

Aufmaß von 0,03 mm<br />

wird ein Schruppprozess mit einem<br />

Geschwindigkeitsverhältnis<br />

von 50 bis 60, die Werkstückumfangsgeschwindigkeit<br />

von 0,83<br />

bis 1 m/s (Werkstückdrehzahl von<br />

317 bis 382 U/min) und eine radiale<br />

Vorschubgeschwindigkeit von<br />

1,3 bis 2,6 mm/min empfohlen. Bei<br />

diesen Parametern wäre ein spezifisches<br />

Zeitspanvolumen (Q´w)<br />

von 3,4 bis 6,8 mm³/mm·s und<br />

eine Prozesszeit von 5,1 bis 10,2 s<br />

zu veranschlagen. Der nachfolgende<br />

Schlichtprozess (bis zu einem<br />

Aufmaß von 0,01 mm) wird<br />

mit einem Geschwindigkeitsverhältnis<br />

von 80 bis 100, der Werkstückumfangsgeschwindigkeit<br />

von 0,5 bis 0,63 m/s (Werkstückdrehzahl<br />

191 bis 241 U/min) und<br />

einer radialen Vorschubgeschwindigkeit<br />

von 0,26 bis 0,97 mm/<br />

min bei einem Zeitspanvolumen<br />

von 0,68 bis 2,55 mm³/mm· s,<br />

was eine Prozesszeit von 1,2 bis<br />

4,6 s verursacht, vorgeschlagen.<br />

Die Empfehlungen für den folgende<br />

Feinschlichtprozess (letzte<br />

0,01 mm) wären: Geschwindigkeitsverhältnis<br />

110 bis 130, Werkstückumfangsgeschwindigkeit<br />

0,38 bis 0,45 m/s (Werkstückdrehzahl<br />

145 bis 172 U/min) und radiale<br />

Vorschubgeschwindigkeit 0,04<br />

bis 0,31 mm/min. Das Zeitspanvolumen<br />

entspricht mit diesen Parametern<br />

0,1 bis 0,8 mm³/mm·s<br />

und die Prozesszeit beträgt 1,9 bis<br />

15 s. Abschließend wird ein Ausfunkprozess<br />

vorgeschlagen mit<br />

einem Geschwindigkeitsverhältnis<br />

von 110 bis 130, einer Werkstückumfangsgeschwindigkeit<br />

von<br />

0,38 bis 0,45 m/s (Werkstückdrehzahl<br />

von 145 bis 172 U/min) bei<br />

maximal 15 Werkstückumdrehungen<br />

bzw. einer Prozesszeit bis 5 s.<br />

Troubleshooting<br />

Über die Option „Troubleshooting“<br />

können die Ursachen für gegebene<br />

Schleiffehler (optisch und geometrisch)<br />

ermittelt werden. Für die Ver-<br />

<strong>dihw</strong> 15 1 ·<strong>2023</strong> 47