Wärmebehandlung des Stahls - Europa-Lehrmittel

Wärmebehandlung des Stahls - Europa-Lehrmittel

Wärmebehandlung des Stahls - Europa-Lehrmittel

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

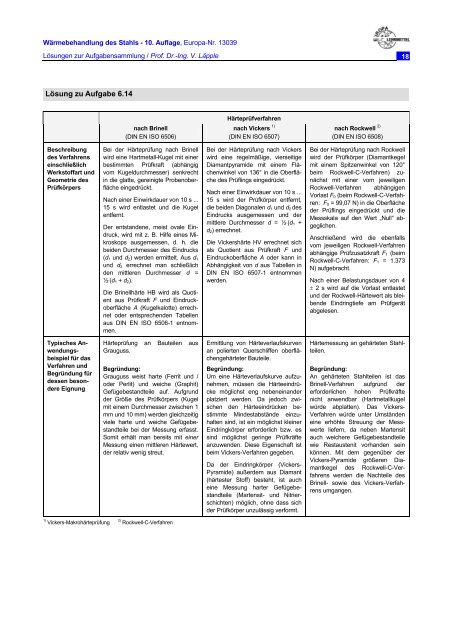

<strong>Wärmebehandlung</strong> <strong>des</strong> <strong>Stahls</strong> - 10. Auflage, <strong>Europa</strong>-Nr. 13039<br />

Lösungen zur Aufgabensammlung / Prof. Dr.-Ing. V. Läpple<br />

Lösung zu Aufgabe 6.14<br />

Beschreibung<br />

<strong>des</strong> Verfahrens<br />

einschließlich<br />

Werkstoffart und<br />

Geometrie <strong>des</strong><br />

Prüfkörpers<br />

Typisches Anwendungsbeispiel<br />

für das<br />

Verfahren und<br />

Begründung für<br />

<strong>des</strong>sen besondere<br />

Eignung<br />

nach Brinell<br />

(DIN EN ISO 6506)<br />

Bei der Härteprüfung nach Brinell<br />

wird eine Hartmetall-Kugel mit einer<br />

bestimmten Prüfkraft (abhängig<br />

vom Kugeldurchmesser) senkrecht<br />

in die glatte, gereinigte Probenoberfläche<br />

eingedrückt.<br />

Nach einer Einwirkdauer von 10 s ...<br />

15 s wird entlastet und die Kugel<br />

entfernt.<br />

Der entstandene, meist ovale Eindruck,<br />

wird mit z. B. Hilfe eines Mikroskops<br />

ausgemessen, d. h. die<br />

beiden Durchmesser <strong>des</strong> Eindrucks<br />

(d1 und d2) werden ermittelt. Aus d1<br />

und d2 errechnet man schließlich<br />

den mittleren Durchmesser d =<br />

½�(d1 + d2).<br />

Die Brinellhärte HB wird als Quotient<br />

aus Prüfkraft F und Eindruckoberfläche<br />

A (Kugelkalotte) errechnet<br />

oder entsprechenden Tabellen<br />

aus DIN EN ISO 6506-1 entnommen.<br />

Härteprüfung an Bauteilen aus<br />

Grauguss.<br />

Begründung:<br />

Grauguss weist harte (Ferrit und /<br />

oder Perlit) und weiche (Graphit)<br />

Gefügebestandteile auf. Aufgrund<br />

der Größe <strong>des</strong> Prüfkörpers (Kugel<br />

mit einem Durchmesser zwischen 1<br />

mm und 10 mm) werden gleichzeitig<br />

viele harte und weiche Gefügebestandteile<br />

bei der Messung erfasst.<br />

Somit erhält man bereits mit einer<br />

Messung einen mittleren Härtewert,<br />

der relativ wenig streut.<br />

1) Vickers-Makrohärteprüfung 2) Rockwell-C-Verfahren<br />

Härteprüfverfahren<br />

nach Vickers 1)<br />

(DIN EN ISO 6507)<br />

Bei der Härteprüfung nach Vickers<br />

wird eine regelmäßige, vierseitige<br />

Diamantpyramide mit einem Flächenwinkel<br />

von 136° in die Oberfläche<br />

<strong>des</strong> Prüflings eingedrückt.<br />

Nach einer Einwirkdauer von 10 s ...<br />

15 s wird der Prüfkörper entfernt,<br />

die beiden Diagonalen d1 und d2 <strong>des</strong><br />

Eindrucks ausgemessen und der<br />

mittlere Durchmesser d = ½�(d1 +<br />

d2) errechnet.<br />

Die Vickershärte HV errechnet sich<br />

als Quotient aus Prüfkraft F und<br />

Eindruckoberfläche A oder kann in<br />

Abhängigkeit von d aus Tabellen in<br />

DIN EN ISO 6507-1 entnommen<br />

werden.<br />

Ermittlung von Härteverlaufskurven<br />

an polierten Querschliffen oberflächengehärteter<br />

Bauteile.<br />

Begründung:<br />

Um eine Härteverlaufskurve aufzunehmen,<br />

müssen die Härteeindrücke<br />

möglichst eng nebeneinander<br />

platziert werden. Da jedoch zwischen<br />

den Härteeindrücken bestimmte<br />

Min<strong>des</strong>tabstände einzuhalten<br />

sind, ist ein möglichst kleiner<br />

Eindringkörper erforderlich bzw. es<br />

sind möglichst geringe Prüfkräfte<br />

anzuwenden. Diese Eigenschaft ist<br />

beim Vickers-Verfahren gegeben.<br />

Da der Eindringkörper (Vickers-<br />

Pyramide) außerdem aus Diamant<br />

(härtester Stoff) besteht, ist auch<br />

eine Messung harter Gefügebestandteile<br />

(Martensit- und Nitrierschichten)<br />

möglich, ohne dass sich<br />

der Prüfkörper unzulässig verformt.<br />

nach Rockwell 2)<br />

(DIN EN ISO 6508)<br />

18<br />

Bei der Härteprüfung nach Rockwell<br />

wird der Prüfkörper (Diamantkegel<br />

mit einem Spitzenwinkel von 120°<br />

beim Rockwell-C-Verfahren) zunächst<br />

mit einer vom jeweiligen<br />

Rockwell-Verfahren abhängigen<br />

Vorlast F0 (beim Rockwell-C-Verfahren:<br />

F0 = 99,07 N) in die Oberfläche<br />

der Prüflings eingedrückt und die<br />

Messskala auf den Wert „Null“ abgeglichen.<br />

Anschließend wird die ebenfalls<br />

vom jeweiligen Rockwell-Verfahren<br />

abhängige Prüfzusatzkraft F1 (beim<br />

Rockwell-C-Verfahren: F1 = 1.373<br />

N) aufgebracht.<br />

Nach einer Belastungsdauer von 4<br />

� 2 s wird auf die Vorlast entlastet<br />

und der Rockwell-Härtewert als bleibende<br />

Eindringtiefe am Prüfgerät<br />

abgelesen.<br />

Härtemessung an gehärteten Stahlteilen.<br />

Begründung:<br />

An gehärteten Stahlteilen ist das<br />

Brinell-Verfahren aufgrund der<br />

erforderlichen hohen Prüfkräfte<br />

nicht anwendbar (Hartmetallkugel<br />

würde abplatten). Das Vickers-<br />

Verfahren würde unter Umständen<br />

eine erhöhte Streuung der Messwerte<br />

liefern, da neben Martensit<br />

auch weichere Gefügebestandteile<br />

wie Restaustenit vorhanden sein<br />

können. Mit dem gegenüber der<br />

Vickers-Pyramide größeren Diamantkegel<br />

<strong>des</strong> Rockwell-C-Verfahrens<br />

werden die Nachteile <strong>des</strong><br />

Brinell- sowie <strong>des</strong> Vickers-Verfahrens<br />

umgangen.