You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Impresión de periódicos | Flujo de trabajo<br />

Rendimiento máximo en la rotativa gracias a los procesos de producción optimizados con <strong>KBA</strong> PressNet<br />

44 Report 38 | 2011<br />

Red inteligente para la moderna impresión de periódicos<br />

<strong>KBA</strong> PressNet optimiza el flujo<br />

de trabajo hasta la rotativa<br />

Para poder producir periódicos con una elevada productividad y rentabilidad en tiempos de recursos limitados, no<br />

es suficiente la amplia automatización de la técnica de impresión. Igualmente importante es la conexión en red<br />

digital y la integración de las diferentes fases de producción en el flujo de trabajo de la imprenta. Existen considerables<br />

potenciales de optimización p. ej. en la planificación automatizada de la producción y el preajuste de la<br />

rotativa para el pedido siguiente (= Preset), así como en el arranque y la desconexión automática de la máquina<br />

de impresión.<br />

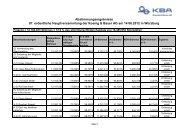

EasyPlan<br />

EasySet<br />

EasyStart/EasyStop<br />

EasyReport<br />

Guía de banda<br />

Información de<br />

páginas y planchas<br />

Datos de pedido<br />

Planificación concluida<br />

Preajustar<br />

Producción actual<br />

Informes / Estadísticas<br />

Posibilidad de producción<br />

definida por el usuario<br />

(catálogo)<br />

Bajo el nombre <strong>KBA</strong> PressNet,<br />

Koenig & Bauer ha desarrollado<br />

soluciones personalizadas<br />

de flujo de trabajo para las rotativas<br />

compactas Commander CT y Cortina,<br />

que también están disponibles<br />

para la <strong>KBA</strong> Comet de ancho simple<br />

y que se aplicarán a otros tipos de<br />

máquina.<br />

<strong>KBA</strong> EasyPlan<br />

Un factor decisivo para un éxito<br />

continuado es una planificación<br />

cuidadosa, lo que también es aplicable<br />

a la producción de periódicos<br />

con <strong>KBA</strong> EasyPlan. Al preparar la<br />

instalación, el operador recibe la<br />

ayuda de variantes de producción<br />

definidas, aunque las entradas individuales<br />

también son posibles.<br />

Paralelamente a la creación de<br />

los datos de pedido, se realiza automáticamente<br />

el ajuste inteligente<br />

de las guías de banda y cintas, así<br />

como la configuración de páginas<br />

y planchas, con lo que el proceso<br />

de preparación se acelera considerablemente.<br />

De ser necesario,<br />

también se puede realizar una asignación<br />

manual de planchas. Para<br />

la verificación de plausibilidad, la<br />

planificación final de producción se<br />

visualiza inmediatamente en el monitor<br />

en forma de una clara franja<br />

temporal.<br />

<strong>KBA</strong> EasySet:<br />

preajuste automatizado<br />

Diferentes parámetros de la máquina<br />

deben preajustarse de forma<br />

exacta para obtener buenos resultados<br />

en los tiempos de preparación y<br />

la maculatura, y garantizar una elevada<br />

estabilidad y calidad en la impresión<br />

en marcha continua. <strong>KBA</strong><br />

EasySet se ha desarrollado para el<br />

preajuste sencillo y rápido de toda<br />

la instalación desde el puesto de<br />

mando. El sistema de preajuste de<br />

varias etapas guarda los datos de<br />

preajuste para el registro, la tensión<br />

de banda, la humectación, la<br />

regulación térmica y las curvas de<br />

aceleración con los valores offset<br />

correspondientes. Dichos datos<br />

pueden volver a cargarse para producciones<br />

similares, lo que contribuye<br />

a una elevada eficiencia de la<br />

producción. El manejo del sistema<br />

<strong>KBA</strong> PressNet: un flujo de trabajo óptimo es la<br />

base para una impresión rentable