Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

paints to metals can be improved with a coating of this sort.<br />

The deposition of temporary corrosion protection layers is also possible<br />

as an alternative to the use of oil. This coating has to be removed<br />

or activated before painting, but this can be accomplished<br />

simply and efficiently with a second run through the plasma system.<br />

This eliminates the necessity for the separate, wet-chemical<br />

cleaning step which is required for the application of oil which is<br />

currently common. Research institutes and industry are now working<br />

on the development of coatings which provide good temporary<br />

corrosion protection and promote good adhesion without further<br />

treatment before painting.<br />

Optimising Painted Surface<br />

In particular, low-pressure plasmas can also be used to improve resistance<br />

to scratching, and to increase the hardness of UV resistant<br />

paints. In this application, the UV component of a plasma generated<br />

from, for example, argon gas is used for better cross-linking of the<br />

UV resistant paint. With low-pressure plasmas, the benefits of UV<br />

resistant paints can also be taken advantage of for geometrically<br />

complex parts, which normally only coat the readily accessible areas<br />

under normal cross-linking conditions.<br />

The possibility of depositing layers onto surfaces in a targeted fashion<br />

during the plasma process makes it possible, for example, to<br />

furnish surfaces which have already been liquid painted with special<br />

characteristics. This includes the targeted deposition of glasslike<br />

layers in order to increase hardness and resistance to wear.<br />

▼<br />

▼<br />

CHEMICALS, CHEMICALS, PLANTS PLANTS AND AND EQUIPMENTS EQUIPMENTS FOR FOR SURFACE SURFACE<br />

TREATMENT TREATMENT PROCESS, PROCESS, COATING COATING AND AND FINISHING FINISHING<br />

e a bassa pressione. Per esempio, una pulizia<br />

veloce ed efficace è ottenibile nei film oleosi<br />

con uno spessore fino a 100 nm. Nella maggior<br />

parte dei casi, si utilizza l’aria come gas di<br />

processo per pulire prima di dare inizio al processo<br />

di verniciatura e il grado di rimozione<br />

del materiale aumenta parallelamente alla<br />

concentrazione di ossigeno.<br />

La rimozione dei contaminanti inorganici mediante<br />

la tecnica al plasma è possibile soltanto<br />

in modo limitato e, in alcuni casi, non è<br />

possibile del tutto.<br />

La superficie viene ripulita e attivata simultaneamente<br />

durante il trattamento al plasma.<br />

Questa doppia funzione si basa sulle caratteristiche<br />

fisiche e chimiche del processo: gli atomi<br />

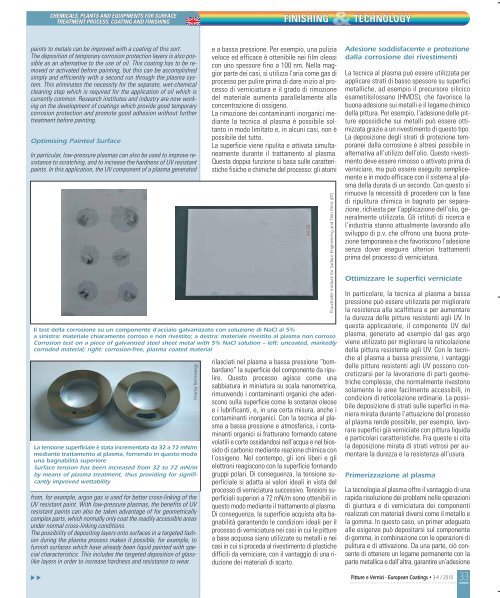

Il test della corrosione su un componente d’acciaio galvanizzato con soluzione di NaCl al 5%<br />

a sinistra: materiale chiaramente corroso e non rivestito; a destra: materiale rivestito al plasma non corroso<br />

Corrosion test on a piece of galvanised steel sheet metal with 5% NaCl solution – left: uncoated, markedly<br />

corroded material; right: corrosion-free, plasma coated material<br />

La tensione superficiale è stata incrementata da 32 a 72 mN/m<br />

mediante trattamento al plasma, fornendo in questo modo<br />

una bagnabilità superiore<br />

Surface tension has been increased from 32 to 72 mN/m<br />

by means of plasma treatment, thus providing for significantly<br />

improved wettability<br />

Plasma Technology<br />

rilasciati nel plasma a bassa pressione “bombardano”<br />

la superficie del componente da ripulire.<br />

Questo processo agisce come una<br />

sabbiatura in miniatura su scala nanometrica,<br />

rimuovendo i contaminanti organici che aderiscono<br />

sulla superficie come le sostanze oleose<br />

e i lubrificanti, e, in una certa misura, anche i<br />

contaminanti inorganici. Con la tecnica al plasma<br />

a bassa pressione e atmosferica, i contaminanti<br />

organici si fratturano formando catene<br />

volatili e corte ossidandosi nell’acqua e nel biossido<br />

di carbonio mediante reazione chimica con<br />

l’ossigeno. Nel contempo, gli ioni liberi e gli<br />

elettroni reagiscono con la superficie formando<br />

gruppi polari. Di conseguenza, la tensione superficiale<br />

si adatta ai valori ideali in vista del<br />

processo di verniciatura successivo. Tensioni superficiali<br />

superiori a 72 mN/m sono ottenibili in<br />

questo modo mediante il trattamento al plasma.<br />

Di conseguenza, la superficie acquista alta bagnabilità<br />

garantendo le condizioni ideali per il<br />

processo di verniciatura nei casi in cui le pitture<br />

a base acquosa siano utilizzate su metalli e nei<br />

casi in cui si proceda al rivestimento di plastiche<br />

difficili da verniciare, con il vantaggio di una riduzione<br />

dei materiali di scarto.<br />

FINISHING TECHNOLOGY<br />

Fraunhofer Institute for Surface Engineering and Thin Films (IST)<br />

Adesione soddisfacente e protezione<br />

dalla corrosione dei rivestimenti<br />

La tecnica al plasma può essere utilizzata per<br />

applicare strati di basso spessore su superfici<br />

metalliche, ad esempio il precursore silicico<br />

esametilsilossano (HMDS), che favorisce la<br />

buona adesione sui metalli e il legame chimico<br />

della pittura. Per esempio, l’adesione delle pitture<br />

epossidiche sui metalli può essere ottimizzata<br />

grazie a un rivestimento di questo tipo.<br />

La deposizione degli strati di protezione temporanei<br />

dalla corrosione è altresì possibile in<br />

alternativa all’utilizzo dell’olio. Questo rivestimento<br />

deve essere rimosso o attivato prima di<br />

verniciare, ma può essere eseguito semplicemente<br />

e in modo efficace con il sistema al plasma<br />

della durata di un secondo. Con questo si<br />

rimuove la necessità di procedere con la fase<br />

di ripulitura chimica in bagnato per separazione,<br />

richiesta per l’applicazione dell’olio, generalmente<br />

utilizzata. Gli istituti di ricerca e<br />

l’industria stanno attualmente lavorando allo<br />

sviluppo di p.v. che offrono una buona protezione<br />

temporanea e che favoriscono l’adesione<br />

senza dover eseguire ulteriori trattamenti<br />

prima del processo di verniciatura.<br />

Ottimizzare le superfici verniciate<br />

In particolare, la tecnica al plasma a bassa<br />

pressione può essere utilizzata per migliorare<br />

la resistenza alla scalfittura e per aumentare<br />

la durezza delle pitture resistenti agli UV. In<br />

questa applicazione, il componente UV del<br />

plasma, generato ad esempio dal gas argo<br />

viene utilizzato per migliorare la reticolazione<br />

della pittura resistente agli UV. Con le tecniche<br />

al plasma a bassa pressione, i vantaggi<br />

delle pitture resistenti agli UV possono concretizzarsi<br />

per la lavorazione di parti geometriche<br />

complesse, che normalmente rivestono<br />

solamente le aree facilmente accessibili, in<br />

condizioni di reticolazione ordinarie. La possibile<br />

deposizione di strati sulle superfici in maniera<br />

mirata durante l’attuazione del processo<br />

al plasma rende possibile, per esempio, lavorare<br />

superfici già verniciate con pittura liquida<br />

e particolari caratteristiche. Fra queste si cita<br />

la deposizione mirata di strati vetrosi per aumentare<br />

la durezza e la resistenza all’usura.<br />

Primerizzazione al plasma<br />

La tecnologia al plasma offre il vantaggio di una<br />

rapida risoluzione dei problemi nelle operazioni<br />

di giuntura e di verniciatura dei componenti<br />

realizzati con materiali diversi come il metallo e<br />

la gomma. In questo caso, un primer adeguato<br />

alle esigenze può depositarsi sul componente<br />

di gomma, in combinazione con le operazioni di<br />

pulitura e di attivazione. Da una parte, ciò consente<br />

di ottenere un legame permanente con la<br />

parte metallica e dall’altra, garantire un’adesione<br />

Pitture e Vernici - European Coatings • 3-4 / <strong>2010</strong> 33