Teil 4 (1,0 MB) - Verpackungs-Rundschau

Teil 4 (1,0 MB) - Verpackungs-Rundschau

Teil 4 (1,0 MB) - Verpackungs-Rundschau

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

56<br />

Packstoffe/Packmittel<br />

tierung des Kartons liegt hier, im Gegensatz zu Bild 3, parallel<br />

zur Bildebene, was an den langgestreckten Fasern zu<br />

erkennen ist.<br />

Bild 5 dokumentiert das Ende der Schweißnaht auf<br />

der Außenseite der Verpackung. Deutlich lässt sich der<br />

mehrlagige Aufbau des Kartons beobachten. Die beiden<br />

dichten Lagen an den Außenseiten des Kartons bestehen<br />

aus Sulfatzellstoff und die breite Mittellage aus einem<br />

Sulfatzell- und Holzstoffgemisch. Bei dem dunklen Streifen<br />

an der unteren Kartonseite handelt es sich um den<br />

Pigment-Deckstrich, der die unebene Oberfläche des<br />

Kartons glättet und somit eine bessere Bedruckbarkeit<br />

ermöglicht.<br />

Bild 6 zeigt eine Ausschnittsvergrößerung aus Bild 5. Bei<br />

dieser Vergrößerung kann man den Vor- und Deckstrich<br />

des Kartons unterscheiden und die Farbpigmente des<br />

<strong>Verpackungs</strong>aufdruckes auf der PE-Schicht erkennen.<br />

Zusammenfassung<br />

Am Beispiel einer Getränkeverpackung aus Kartonverbundwerkstoff<br />

wurden die Möglichkeiten einer am IWK<br />

entwickelten Präparationsmethode zur Strukturanalyse<br />

an <strong>Verpackungs</strong>systemen vorgestellt. Durch eine geeignete<br />

Einbettung und Herstellung durchstrahlbarer Präparate<br />

können die Proben sowohl mit einem Durchlichtmikroskop<br />

als auch mit einem Rasterelektronenmikroskop<br />

untersucht werden. Eine Beurteilung fertigungsspezifischer<br />

Einflüsse auf die Kartonverbundstruktur und von<br />

Fehlern, wie z.B. unzulässige Delaminationen, Einschlüsse,<br />

Bindefehler, Verschmutzungen etc., ist möglich. Ebenso<br />

ist eine Schichtdickenmessung nach DIN 50950 durchführbar.<br />

Diese Methode wurde am IWK ebenfalls auf Wellpappe, diverse<br />

Papiere und weitere markante Stellen von<br />

Getränkeverpackungen (z. B. Verschlusssysteme) angewandt.<br />

Des Weiteren können die Auswirkungen mechanischer<br />

Belastungen auf <strong>Verpackungs</strong>systeme untersucht<br />

und ggf. Schadensmechanismen daraus abgeleitet werden.<br />

Die Dünnschlifftechnik kann somit den Herstellern<br />

bei der Entwicklung und Qualitätssicherung von <strong>Verpackungs</strong>systemen<br />

ein hilfreiches Instrument sein.<br />

M. Benger, I. Sauermann, O. Akin, P. Beiss* ■<br />

*Univ. Prof. Dr.-Ing. P. Beiss ist Leiter und Dr.-Ing. O. Akin ist Oberingenieur<br />

des Institutes für Werkstoffkunde der RWTH Aachen.<br />

Dipl.-Ing. M. Benger und cand.-ing. I. Sauermann sind Mitarbeiter<br />

der Fachgruppe Papier und <strong>Verpackungs</strong>technik des IWK.<br />

<strong>Verpackungs</strong>-<strong>Rundschau</strong> 4/2000<br />

Labor-Dickenmessgerät:<br />

Genauigkeit und Bedienkomfort<br />

Mit den technisch vollständig überarbeiteten Labor-<br />

Dickenmessgeräten der Octagon Process Technology<br />

GmbH, Würzburg, ist es nach Angaben des Unternehmens<br />

noch einfacher als bisher, das Dickenprofil<br />

von extrudierten Schlauch- und Flachfolien zu mes-<br />

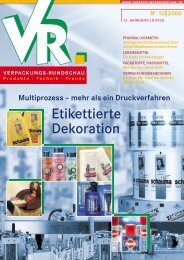

2 Systeme im Einsatz: Ein Taster (li.) misst den Absolutwert der<br />

Foliendicke, der kapazitive Sensor (re.) arbeitet berührungslos.<br />

sen. Das neu entwickelte Gerät GPA-C besitzt eine<br />

Auflösung von 0,1 µm und ist mit zwei Messsystemen<br />

ausgestattet: Ein mechanischer Taster aus Messplatte<br />

und Aufsetzkalotte misst den Absolutwert der Foliendicke.<br />

Mit diesem Taster lässt sich das Dickenprofil<br />

gemäß DIN 53370 bzw. ISO 4593 auch an einer<br />

vorwählbaren Zahl von Einzelpunkten bestimmen.<br />

Dazu kommt ein kapazitiver Sensor der die Foliendicke<br />

in einer kontinuierlichen Relativmessung ermittelt.<br />

Er arbeitet berührungslos und daher verschleißfrei.<br />

Den Kalibrierfaktor für die Foliendicke berechnet das<br />

Gerät zu Beginn einer Messung automatisch. Dazu<br />

misst der Taster den Dickenverlauf an einem etwa<br />

30 mm langen Folienabschnitt. Das Gerät GPA-C verwendet<br />

diese Absolutwerte als Referenz für die<br />

anschließende kapazitive Messung.<br />

Auch das Dickenmessgerät GPA-R erreicht mit seinen<br />

Präzisionsmessrollen dank der verbesserten Messgenauigkeit<br />

nun eine Auflösung von 0,1 µm.<br />

Für die Messung wird aus der Folie quer zur Extrusionsrichtung<br />

ein 50 bis 100 mm breiter Streifen entnommen<br />

und in das Gerät eingelegt. Ein Tastendruck<br />

leitet den automatisch ablaufenden Messvorgang<br />

ein. Roller am Messgerät transportieren den Folienstreifen<br />

mit konstanter Geschwindigkeit durch den<br />

Messkopf. Ein als Zubehör erhältliches Gestell zur<br />

Folienführung mit mehreren Umlenkrollen hält den<br />

Folienstreifen faltenfrei. Eine Tänzerrolle erzeugt in<br />

den unterschiedlich langen Streifen eine konstante<br />

Spannung. ■<br />

Foto: Octagon