Technische Richtlinie Mechanik - Roth & Rau AG

Technische Richtlinie Mechanik - Roth & Rau AG

Technische Richtlinie Mechanik - Roth & Rau AG

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Richtlinie</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> Group<br />

<strong>Technische</strong> <strong>Richtlinie</strong> <strong>Mechanik</strong><br />

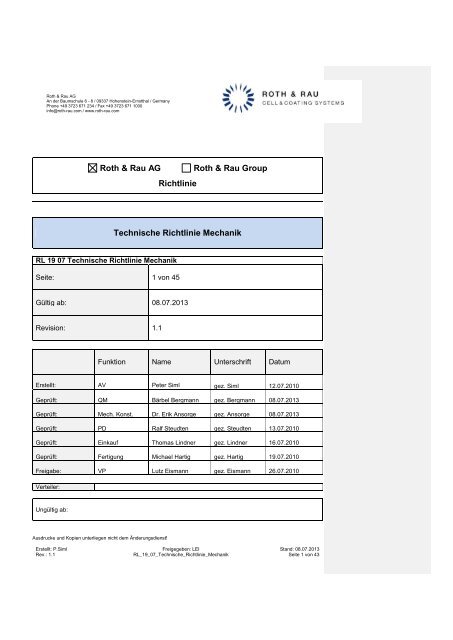

RL 19 07 <strong>Technische</strong> <strong>Richtlinie</strong> <strong>Mechanik</strong><br />

Seite: 1 von 45<br />

Gültig ab: 08.07.2013<br />

Revision: 1.1<br />

Funktion Name Unterschrift Datum<br />

Erstellt: AV Peter Siml gez. Siml 12.07.2010<br />

Geprüft: QM Bärbel Bergmann gez. Bergmann 08.07.2013<br />

Geprüft: Mech. Konst. Dr. Erik Ansorge gez. Ansorge 08.07.2013<br />

Geprüft: PD Ralf Steudten gez. Steudten 13.07.2010<br />

Geprüft: Einkauf Thomas Lindner gez. Lindner 16.07.2010<br />

Geprüft: Fertigung Michael Hartig gez. Hartig 19.07.2010<br />

Freigabe: VP Lutz Eismann gez. Eismann 26.07.2010<br />

Verteiler:<br />

Ungültig ab:<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 1 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

Inhaltsverzeichnis<br />

1. Zweck ............................................................................................................................................ 4<br />

2. Geltungsbereich ............................................................................................................................ 4<br />

3. Mit geltende Unterlagen ................................................................................................................ 4<br />

4. Verwendete Begriffe und Abkürzungen ........................................................................................ 4<br />

5. Verantwortlichkeit .......................................................................................................................... 5<br />

6. Beschreibung................................................................................................................................. 5<br />

6.1. Fertigungsteile (<strong>Mechanik</strong>) .............................................................................................. 5<br />

6.1.1. Werkstoffe ....................................................................................................................... 5<br />

6.1.1.1 Einsatz verbotener und gefährlicher Stoffe .................................................................... 5<br />

6.1.1.2. Korrosion ........................................................................................................................ 5<br />

6.1.1.3 Metallische Werkstoffe ................................................................................................... 6<br />

6.1.1.4 Kunststoffe ..................................................................................................................... 7<br />

6.2 Normteile ........................................................................................................................ 7<br />

6.3 Oberflächenbehandlung / Korrosionsschutz ................................................................... 7<br />

6.3.1 Vorbehandlung ............................................................................................................... 8<br />

6.3.2 Beschichtung .................................................................................................................. 8<br />

6.3.3 Verzinkte Bauteile .......................................................................................................... 9<br />

6.3.4 Nichtrostender Stahl ....................................................................................................... 9<br />

6.4 Strahlen (RR-N-003) ....................................................................................................... 9<br />

6.5. OF-Beschaffenheit und Allgemeintoleranzen für Spanen .......................................................... 10<br />

6.6 Dichtungen ................................................................................................................................... 11<br />

6.6.1 Trapeznuten für Runddichtringe (RR-N 008) ................................................................ 11<br />

6.6.2 Rechteck- und Dreiecknuten für Runddichtringe (RR-N 009) ....................................... 11<br />

6.6.3 Rundschnur und Rundschnurringe (RR-N 007) ............................................................ 11<br />

6.6.4 Vorspannung und gestreckte Länge von Runddichtringen (RR-N 010) ....................... 11<br />

6.6.5 Gummielastische Werkstoffe für O-, R-Ringe und Rundschnur (RR-N 011) ................ 11<br />

6.7. Verbindungstechnik....................................................................................................... 11<br />

6.7.1 Schweißverbindungen ................................................................................................... 11<br />

6.7.2 Allgemeintoleranzen für Schweißen .............................................................................. 13<br />

6.7.3 Verschraubungen .......................................................................................................... 14<br />

6.7.4 Nietverbindungen .......................................................................................................... 15<br />

6.7.5 Verklebung .................................................................................................................... 15<br />

6.8 OF-Reinigung und Handhabung von Vakuumbauteilen (RR-N 001) ............................ 15<br />

6.8.1 Begriffe und Eigenschaften von Vakuumteilen ............................................................. 15<br />

6.8.2 Oberflächenreinigung und Handhabung von Vakuumteilen (RR-N 002) ...................... 15<br />

6.9 Leckrate für Einzelteile und Baugruppen (RR-N 004) .................................................. 15<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 2 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

6.10 Dichtheitsprüfung (Einzellecktest) (RR-N 005) ............................................................. 15<br />

6.11 Wasserdruckprüfung (RR-N 006) ................................................................................. 15<br />

7. Änderungsindex........................................................................................................................... 15<br />

8. Anlagen ....................................................................................................................................... 16<br />

Anlage 1: RR-N 003…………………………………………………………………...…….17<br />

Anlage 2: RR-N 008………………………………………………………………….…..….19<br />

Anlage 3: RR-N 009...................................................................................................21<br />

Anlage 4: RR-N 007………………………………………………………………..….…….23<br />

Anlage 5: RR-N 010…………………………………………………………………..….….25<br />

Anlage 6: RR-N 011…………………………………………………………………..….….28<br />

Anlage 7: RR-N 001……………………………………………………………………...….31<br />

Anlage 8: RR-N 002……………………………………………………………………..…..33<br />

Anlage 9: RR-N 004……………………………………………………………………..…..37<br />

Anlage 10: RR-N 005 ……………………………………………………………………….40<br />

Anlage 11: RR-N 006………………………………………………………………………..42<br />

Anlage 12: PA_06_01……………………………………………………………………….43<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 3 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

1. Zweck<br />

Die vorliegende <strong>Richtlinie</strong> wurde erstellt, um allen Teile- und Baugruppenlieferanten<br />

eine einheitliche technische Handlungsgrundlage zur Verfügung zu stellen. Sie dient vor<br />

allem dem Zwecke der Standardisierung aller zu liefernden Teile und Baugruppen und basiert u. a. auf den<br />

Ergebnissen der im Arbeitskreis der PV-Industrie abgestimmten Empfehlungen.<br />

Im Nachfolgenden sind Regelungen für verschiedene Anwendungsbereiche festgelegt.<br />

Ausnahmeregelungen werden generell auf der Zeichnung definiert bzw. mit dem Lieferanten gesondert<br />

vereinbart.<br />

Eine Abweichung von den nachstehend genannten Forderungen bedarf der schriftlichen Zustimmung des<br />

Auftraggebers (<strong>AG</strong>)!<br />

Bei Unstimmigkeiten ist mit dem <strong>AG</strong> Rücksprache zu halten.<br />

Grundsätzlich gelten für jede Lieferung von Fertigungsteilen die im Dokument aufgeführten<br />

technischen Qualitäts- und Sicherheitsanforderungen.<br />

2. Geltungsbereich<br />

Die <strong>Technische</strong> <strong>Richtlinie</strong> gilt für alle Auftragnehmer (AN), die für die <strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong> Arbeiten durchführen.<br />

3. Mit geltende Unterlagen<br />

RR-N 001<br />

RR-N-002<br />

RR-N-003<br />

RR-N-004<br />

RR-N-005<br />

RR-N-006<br />

RR-N-007<br />

RR-N-008<br />

RR-N-009<br />

RR-N-010<br />

RR-N-011<br />

DIN EN 287 Teil 1<br />

DIN EN 10204<br />

DIN EN 571-1<br />

DIN EN 1712<br />

DIN EN 1714<br />

DIN EN 3892<br />

DIN EN 12502-1<br />

DIN EN 12502-2<br />

DIN EN 12502-3<br />

DIN EN 12502-4<br />

DIN EN 12502-5<br />

DIN EN ISO 9227<br />

DIN EN ISO 1461<br />

DIN EN ISO 9606-2DIN<br />

EN ISO 23277<br />

DIN EN ISO 17638<br />

DIN EN ISO 23278<br />

DIN EN ISO 8501-3<br />

DIN EN ISO 15607<br />

DIN EN ISO 15609-1<br />

DIN EN ISO 15614-1<br />

DIN EN ISO 15614-2<br />

DIN EN ISO 15610<br />

DIN EN ISO 15611<br />

DIN EN ISO 15612<br />

Merkblatt DVS 2203<br />

Merkblatt DVS 2206<br />

RL 91/155/EWG<br />

DIN 67530<br />

DIN 3771-1<br />

DIN 3771-4<br />

DIN 7716<br />

DIN 18800-1<br />

DIN 18800-7<br />

DIN 55350-18<br />

EN 25817<br />

DVS 0706<br />

Kommentar [BBE1]: Überprüfung<br />

durch P.Siml;<br />

DIN EN ISO 1302, 11124, 11126<br />

4. Verwendete Begriffe und Abkürzungen<br />

AN<br />

<strong>AG</strong><br />

OF<br />

Auftragnehmer<br />

Auftraggeber<br />

Oberfläche/n<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 4 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

5. Verantwortlichkeit<br />

Verantwortlich für das Erstellen sowie die Pflege des Dokumentes ist der Leiter Fertigung.<br />

Alle Abteilungen haben Änderungen in ihren Bereichen an den Leiter Fertigung zu kommunizieren.<br />

6. Beschreibung<br />

6.1. Fertigungsteile (<strong>Mechanik</strong>)<br />

6.1.1. Werkstoffe<br />

Werkstoffe dürfen nur den gültigen Normen und Vorschriften entsprechend eingesetzt und verarbeitet werden.<br />

Die verwendeten Materialien, deren Bestandteile und Verbindungen sind nach den Kriterien eines<br />

möglichst geringen Schadstoffanteiles, der Langlebigkeit, der Wiederverwendbarkeit und Aufbereitung sowie<br />

einer möglichst geringen Sortenzahl auszuwählen.<br />

Alle verwendeten Materialien müssen licht-, öl- und wasserbeständig sein und dürfen für die projektierte<br />

Lebensdauer keiner Alterung, die die Funktion beeinträchtigen, unterliegen.<br />

Im unmittelbaren Umfeld einer Prozessierung gelten spezielle Vorschriften, die den Einsatz von Metallen,<br />

Kunst- und Faserstoffen sowie lackierten Materialien einschränken bzw. verbieten.<br />

6.1.1.1 Einsatz verbotener und gefährlicher Stoffe<br />

Bei der Materialauswahl hat der AN Umweltaspekte zu berücksichtigen. Der Grundsatz der geringsten<br />

Umweltbelastung während der gesamten Lebensdauer muss eingehalten werden. Darüber hinaus sind die<br />

zum Zeitpunkt des Vertragsabschlusses in Deutschland geltenden gesetzlichen Umweltbestimmungen<br />

einzuhalten und nur in Deutschland zugelassene Materialien einzusetzen.<br />

Der AN hat beim Angebot mit Erklärung zu bestätigen, dass keine verbotenen Stoffe verwendet werden, die<br />

u.a. der Chemikalienverbotsverordnung unterliegen. Das bezieht sich insbesondere auf alle karzinoiden und<br />

lungengängigen Stoffe wie z.B. Asbest.<br />

Zur Gewährleistung der Umweltverträglichkeit der Erzeugnisse sowie zur Reduzierung potentieller<br />

Risiken für Mensch und Umwelt hat der AN den Einsatz bestimmter Stoffe einzuschränken. Das betrifft alle<br />

Stoffe, die dem Chemikaliengesetz unterliegen, weil sie gefährliche Eigenschaften besitzen und während der<br />

bestimmungsgerechten Nutzung, im Rahmen der Wartung, bei großen oder kleinen Reparaturen sowie bei<br />

einer fachgerechten Verwertung und Beseitigung freigesetzt werden können. Die Verwendung gefährlicher<br />

Stoffe oder Produkte, in denen gefährliche Stoffe vorkommen, darf ausschließlich nach schriftlicher<br />

Zustimmung des <strong>AG</strong> erfolgen.<br />

Zur Identifizierung dieser Stoffe und möglicher Risiken sowie zur Festlegung von Maßnahmen zur<br />

Risikominimierung sind durch den AN für relevante Werksstoffe mit unbekannter Zusammensetzung<br />

Materialdatenblätter/ Sicherheitsdatenblatt gem. RL 91/155/EWG bereitzustellen, aus denen Angaben zu<br />

Inhaltsstoffen und möglichen Gefahren hervorgehen.<br />

Werden bei der mechanischen Bearbeitung Kühlschmieröle bzw. Kühlschmieremulsionen eingesetzt,<br />

dürfen diese nur entsprechend der vom Hersteller freigegebenen Verwendung und nach geltenden<br />

rechtlichen Vorgaben verwendet werden.<br />

6.1.1.2. Korrosion<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 5 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

Der Korrosion von Bauteilen ist durch eine geeignete Werkstoffwahl vorzubeugen.<br />

Der Einsatz verschiedener Materialien in Reihe installiert, verursacht elektrolytische Spannungen, die zu<br />

korrodierenden Verbindungen führen. Hier sind geeignete Maßnahmen zu treffen (Isolierung),die Erscheinung<br />

zu unterbinden.<br />

Metallische Oberflächen sind, sofern sie nicht korrosionsbeständig sind, mit geeigneten Maßnahmen<br />

(Beschichtung, Eloxierung,…) zu behandeln.<br />

6.1.1.3 Metallische Werkstoffe<br />

Für metallische Werkstoffe gilt: Sind auf der Zeichnung keine Materialangaben vorhanden, sind vorrangig<br />

Aluminium und korrosionsträge Stähle zu verwenden. Der Einsatz von nicht korrosionsbeständigem Material<br />

(roh, verzinkt oder lackiert) kann nur erfolgen, wenn er vom Konstrukteur vorgegeben ist.<br />

- Aluminium<br />

Aluminium und Aluminiumlegierungen müssen durch elektrolytische Oxidierung der Oberfläche behandelt<br />

werden, um die chemische und mechanische Beständigkeit zu verbessern.<br />

Eloxieren: Schichtdicke: ( industriell: 20 – 25µm,<br />

dekorativ: 8 – 20µm ).<br />

Härte: 8 -9 nach Härteskala von Mohs.<br />

Auf die Behandlung der Oberfläche mit anodischer Oxidierung kann bei mit Vakuum beaufschlagten Bauteilen<br />

u. U. verzichtet werden.<br />

Vorrangig einzusetzen sind als Aluminiumlegierungen:<br />

Bezeichnung nach EN Werkstoff-Nr. Chem. Analyse Wärmebehandlung / Festigkeit<br />

EN AW 5754 3.3535 AlMg3 nach Vorgabe des Konstrukteurs<br />

EN AW 5083 3.3548 AlMg4,5 nach Vorgabe des Konstrukteurs<br />

EN AW 6060 3.3206 AlMgSi0,5 nach Vorgabe des Konstrukteurs<br />

- Stahl<br />

Vorrangig einzusetzen sind die nachfolgenden korrosionsbeständigen Stähle, entsprechend der geforderten<br />

Beständigkeit:<br />

Bezeichnung<br />

A2-Stahl<br />

(V2A)<br />

A4-Stahl<br />

(V4A)<br />

A5-Stahl<br />

Beständigkeit<br />

Trinkwasserbeständigkeit<br />

erhöhte<br />

Anforderungen<br />

als Trinkwasserbeständigkeit<br />

Meerwasserbeständigkeit<br />

Werkstoff-Nr.<br />

(Alternativen) AISI (Alternativen) Korrosionsbeständigkeit<br />

1.4301 (1.4306;<br />

niedrige<br />

1.4307; 1.4567; 304 (304L; 304Cu;<br />

Korrosionsbeständigkeit / für<br />

1.4303; 1.4541, 305; 321)<br />

normale Anforderungen<br />

1.4362)<br />

1.4401 (1.4404;<br />

1.4571; 1.4578;<br />

1.4436; 1.4429;<br />

1.4435; 1.4462)<br />

1.4539 (1.4529) 904L<br />

316 (316L; 316Ti;<br />

316LN)<br />

mittlere<br />

Korrosionsbeständigkeit / für<br />

erhöhte Anforderungen<br />

hohe Korrosionsbeständigkeit /<br />

für hohe Anforderungen<br />

Weitere einsetzbare metallische Werkstoffe sind Titan (Ti), Wolfram (W), Tantal (Ta) und Molybdän (Mo).<br />

Kommentar [BBE2]: Prüfen, ob der<br />

Satz bleiben kann.<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 6 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

6.1.1.4 Kunststoffe<br />

Der Einsatz von Kunststoffen sollte insbesondere zweck- und funktionsgebunden sein. Deshalb ist nur eine<br />

geringe Auswahl von Kunststoffen für den Einsatz geeignet. Der Forderung nach elektrisch leitfähigen<br />

Kunststoffen sollte unter dem Aspekt der elektrostatischen Aufladung besondere Aufmerksamkeit finden.<br />

Darüber hinaus sollte auch eine Prüfung der chemischen Beständigkeit, Wasseraufnahme und Füllstoffe<br />

erfolgen.<br />

Folgende Kunststoffe und Elastomere sind vorrangig:<br />

PP Natur<br />

PVDF<br />

PFA<br />

PTFE<br />

PEEK<br />

FPM / FKM<br />

FFKM<br />

EPDM<br />

FEP<br />

Polypropylen<br />

Polyvinylidenfluorid<br />

Perfluoroalkoxy<br />

Polytetrafluorethylen / Teflon<br />

Polyetheretherketon<br />

Fluor-Kautschuk / Viton<br />

Perfluor-Kautschuk<br />

Ethylen-Propylen-Dien-Kautschuk)<br />

Tetrafluorethylen/Hexafluorpropylen<br />

bzw. eingeschränkt einzusetzen:<br />

PI Polyimid (nicht hydrostabil)<br />

PA Polyamid (hohe Wasseraufnahme)<br />

PE<br />

Polyethylen<br />

PU / PUR Polyurethan<br />

PS Polystyrol (mechanische Eigenschaften, ESD)<br />

PC (Polycarbonat) (hohe Wasseraufnahme)<br />

PMMA (Polymethylmethacrylat / Acryl) (hohe Wasseraufnahme)<br />

PET (Polyethylenterephthalat) (eingeschränkte chem. Beständigkeit)<br />

Der Einsatz von Silikonen in jeglicher Form ist verboten!<br />

6.2 Normteile<br />

Alle verwendeten Bauteile, die in Anlagen des Auftraggebers zum Einsatz kommen und als Normteil<br />

existieren, haben der DIN-/EN Norm zu entsprechen. Für Befestigungselemente ist das metrische System<br />

einzuhalten.<br />

Kommentar [BBE3]: Prüfung.<br />

6.3 Oberflächenbehandlung / Korrosionsschutz<br />

Für die Güte des Korrosionsschutzes ist die primäre Werkstoffwahl von entscheidender Bedeutung.<br />

Korrosionsfreie und korrosionsträge Materialien sind in jedem Fall korrodierenden Werkstoffen vorzuziehen.<br />

Grundsätzlich sind die Werkstoffwahl und der Korrosionsschutz auf die äußeren Einflüsse, den<br />

Einsatzbedingungen der Maschine und den zur Verfügung stehenden Kostenrahmen mit dem <strong>AG</strong><br />

abzustimmen.<br />

Die Anlage muss gegen alle Einflüsse widerstandsfähig sein, die durch Hilfsstoffe in der unmittelbaren<br />

Umgebung der Fertigung auftreten können. Die Art des anzuwendenden Korrosionsschutzsystems bezieht<br />

sich dabei auf die Art des Werkstoffes und dessen Umgebung.<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 7 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

Darüber hinaus stellt korrosionsschutzgerechtes Konstruieren eine wichtige Voraussetzung für die<br />

sachgemäße Ausführung und Güte der Korrosionsschutzarbeiten bei der Herstellung und Instandhaltung dar.<br />

Weiterhin wird die Wirksamkeit und Schutzdauer von Beschichtungen auf Bauteilen maßgeblich von der<br />

sachgemäßen Vorbereitung der Oberfläche beeinflusst.<br />

Grund-, Zwischen- und Deckbeschichtung müssen unter Beachtung ihrer unterschiedlichen Funktionen im<br />

Beschichtungssystem so aufeinander abgestimmt sein, dass in Verbindung mit der Schichtdicke des<br />

Beschichtungssystems optimaler Korrosionsschutz bei den unterschiedlichsten Korrosionsbelastungen<br />

ermöglicht wird.<br />

Die festgelegten Sollschichtdicken müssen im Rahmen zugelassener Toleranzen eingehalten werden.<br />

Zu geringe Schichtdicken setzen die zu erwartende Schutzdauer eines Beschichtungssystems herab.<br />

Überschreitungen der zulässigen Schichtdicke führen zu Problemen bei der Trocknung und Haftung bzw.<br />

können Rissbildung auslösen.<br />

Für Beschichtungen sind mit Wasser verdünnbare Lacksysteme und Pulverlacke als Alternative zu<br />

konventionellen, lösemittelhaltigen Lacken zu verwenden.<br />

Der AN muss personell und technisch so ausgestattet sein, dass<br />

- die Arbeiten fachgerecht und betriebssicher ausgeführt werden und<br />

- er über qualifiziertes Personal verfügt, dass die jeweiligen Verfahrensschritte in der geforderten<br />

Qualität umgesetzt werden können.<br />

Art und Ausführung des Korrosionsschutzes sind zu dokumentieren und dem <strong>AG</strong> im Rahmen von<br />

Bemusterungen zu übergeben.<br />

Bei allen Beschichtungsverfahren ist darauf zu achten, dass Passungen und Gewinde nachzuarbeiten sind.<br />

Bearbeitete Anschraubflächen und dessen Durchgangslöcher, nur an Schweiß-Untergestellen,sind unbedingt<br />

mit zu lackieren.<br />

Folgende Mindestvorgaben sind umzusetzen:<br />

6.3.1 Vorbehandlung<br />

Baustahl<br />

mechanisch<br />

Entrostung: mittels Strahlverfahren, Norm-Reinheitsgrad Sa<br />

2 ½ nach DIN EN ISO 8501-3<br />

chemisch Beizen; Phosphatieren nach DIN EN 3892<br />

Kommentar [BBE4]: Was bedeutet<br />

das?<br />

Aluminium<br />

chemisch<br />

Beizen; Chromatieren nach DIN EN 12501-1 bis<br />

DIN EN 12502-5<br />

Vorbehandlungsschritte sind nach Anforderung des verwendeten Lacksystems festzulegen.<br />

6.3.2 Beschichtung<br />

Pulverlack<br />

Anstrich:<br />

Lacksystem: Strukturlack<br />

Glanzgrad: nach DIN 67530 (Seidenmatt)<br />

zweischichtig, Grundierung 50 µm ± 10 μm + Deckschicht 80 μm ± 10 µm<br />

einschichtig, 100µm ±20 µm<br />

Allgemeines:<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Reparaturvorschrift erforderlich<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 8 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

Nasslack<br />

Grundbeschichtung:<br />

Deckanstrich:<br />

Allgemeines:<br />

Grundierung 60-80 μm<br />

Schichtdicke: 60-80 μm<br />

Lacksystem: Strukturlack<br />

Glanzgrad: nach DIN 67530 (Seidenmatt)<br />

Die Schichtdicke einer in einem Arbeitsgang aufgetragener<br />

Schicht darf trocken max. 80-100 μm betragen.<br />

Lackschäden durch Transport oder Montage vor Ort müssen fachmännisch ausgebessert werden.<br />

6.3.3 Verzinkte Bauteile<br />

Verzinkte Bauteile, die unmittelbar mit der teilprozessierten Zelle in Verbindung kommen, sind<br />

grundsätzlich zu vermeiden. Verzinkte Treppen und Geländer sind dagegen zulässig.<br />

Feuerverzinken nach DIN EN ISO 1461 ( Teil 1 und2 )<br />

Galvanisches Verzinken nach DIN EN ISO 9227<br />

( Nachbehandlung der OF durch Passivieren und Chromatieren )<br />

Verzinkte Bauteile dürfen nur durch Säge- oder Bohrarbeiten bearbeitet werden. Die Teile sind durch<br />

Kaltverzinken gegen anschließende evtl. Korrosion zu sichern. Schweißarbeiten an verzinkten<br />

Bauteilen sowie Tragkonstruktionen sind untersagt.<br />

6.3.4 Nichtrostender Stahl<br />

Alle Teile aus nichtrostendem Material sind metallisch sauber anzuliefern. Oxidschichten, Zunder,<br />

Anlauffarben und Schweißschlackereste sind mit einem dem Verwendungszweck des Bauteiles und<br />

dem Stand der Technik entsprechenden Verfahren zu entfernen. Beim Schleifen darf die Oberfläche<br />

nicht beschädigt und aufgeraut werden.<br />

Insbesondere beim Schweißen ist eine dem Stand der Technik entsprechende Nachbehandlung<br />

anzuwenden, um einen dauerhaften Korrosionsschutz zu gewährleisten.<br />

6.4 Strahlen (RR-N-003)<br />

siehe Anlage 1<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 9 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

6.5. OF-Beschaffenheit und Allgemeintoleranzen für Spanen<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 10 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

6.6 Dichtungen<br />

6.6.1 Trapeznuten für Runddichtringe (RR-N 008)<br />

Siehe Anlage 2<br />

6.6.2 Rechteck- und Dreiecknuten für Runddichtringe (RR-N 009)<br />

Siehe Anlage 3<br />

6.6.3 Rundschnur und Rundschnurringe (RR-N 007)<br />

Siehe Anlage 4<br />

6.6.4 Vorspannung und gestreckte Länge von Runddichtringen (RR-N 010)<br />

Siehe Anlage 5<br />

6.6.5 Gummielastische Werkstoffe für O-, R-Ringe und Rundschnur (RR-N 011)<br />

Siehe Anlage 6<br />

6.7. Verbindungstechnik<br />

6.7.1 Schweißverbindungen<br />

Allgemein<br />

Schweißverbindungen müssen gemäß dem Stand der Technik vorbereitet, ausgeführt und nachgearbeitet<br />

sein.<br />

Zulassungen, Prüfungen<br />

Die für die Bauteilfertigung notwendigen Anforderungen werden durch die Einstufung der Teile in die<br />

entsprechende Herstellerqualifikationsklasse nach DIN 18800-7:2002-9, bestimmt. Damit sind sowohl die<br />

personellen und betrieblichen Voraussetzungen des AN als auch die schweißtechnischen<br />

Qualitätsforderungen vorgeschrieben.<br />

Schweißarbeiten an tragenden Bauteilen (Rahmenkonstruktionen) und Konstruktionen aus nichtrostenden<br />

Stählen sowie Druck- und Vakuumbehältern dürfen nur von Unternehmen vorgenommen werden, die einen<br />

entsprechenden Nachweis erbracht haben. Als Nachweis gilt im Allgemeinen<br />

- der große Eignungsnachweis.<br />

Sofern nur einfache Schweißarbeiten durchgeführt werden, genügt<br />

- der kleine Eignungsnachweis.<br />

Darüber hinaus muss das ausführende Unternehmen gemäß Vorschrift<br />

- für den großen Eignungsnachweis über einen Schweißfachingenieur<br />

- für den kleinen Eignungsnachweis über einen Schweißfachmann<br />

als Schweißaufsichtsperson verfügen.<br />

Für die Ausführung der Schweißarbeiten dürfen nur geprüfte Schweißer eingesetzt werden. Schweißarbeiten<br />

dürfen nur von Schweißern durchgeführt werden, die ihre Eignung durch Prüfung nach DIN EN 287 Teil 1<br />

,,Prüfung von Schweißern; Schmelzschweißen; Teil 1; Stähle" bzw. DIN EN ISO 9606-2 Prüfung von<br />

Schweißern; Schmelzschweißen; Teil 2 Aluminium und Aluminiumlegierungen" nachgewiesen haben und im<br />

Kommentar [BBE5]: Norm prüfen<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 11 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

Besitz gültiger Prüfbescheinigungen sind. Schweißarbeiten müssen durch fachliches Aufsichtspersonal<br />

überwacht werden.<br />

Die erforderlichen Zulassungen beziehen sich auch auf mögliche Kooperationspartner und entbinden dem AN<br />

nicht davon, die entsprechenden o. g. und gültigen Dokumente dem <strong>AG</strong> vor Auslieferung der<br />

Bauteile/Baugruppen vorzulegen.<br />

Bei Schweißarbeiten im Werk des <strong>AG</strong> ist eine Schweißerlaubnis mittels des Formblattes „Erlaubnisschein<br />

feuergefährlicher Arbeiten“ für die erforderlich Bereiche beim <strong>AG</strong> zu beantragen. Die<br />

Schweißaufsichtsperson ist namentlich vom AN zu benennen.<br />

Entsprechend der Stückliste (Spezifikation) müssen die Werkstoffnachweise nach DIN EN 10204 erbracht<br />

werden, wobei ein Werkszeugnis 2.2 als Mindestforderung gilt.<br />

Kommentar [BBE6]: Norm prüfen<br />

Die schweißtechnische Verarbeitung von Kunststoffen, wie Rohrleitungsteilen, Armaturen, etc. ist nur mit<br />

handelsüblichen Maschinen, z.B. IR- Stumpfschweißmaschinen, zulässig.<br />

<br />

Schweißverfahren<br />

Bei Stählen sind die Verfahren<br />

- E (111),<br />

- M<strong>AG</strong> (135),<br />

- MIG (131) sowie<br />

- WIG (141),<br />

- Punktschweißen (21)<br />

- Bolzenschweißen (783)<br />

- Elektronenstrahlschweißen (76)<br />

bei Aluminiumwerkstoffen die Verfahren<br />

zulässig.<br />

- MIG (131) und<br />

- WIG (141)<br />

Der <strong>AG</strong> behält sich zwecks Einhaltung der Gesamtqualität vor, jederzeit die Wahl des Schweißverfahrens,<br />

welches der AN bzw. Erzeuger zur Herstellung der Baugruppen verwendet, zu kontrollieren, abzuändern bzw.<br />

neu festzulegen, ohne dass daraus zusätzliche Kosten erwachsen.<br />

<br />

Prüfungen<br />

Für die Beurteilung von Schweißnähten (Stahl) ist die EN 25817, für die Beurteilung von Schweißnähten<br />

(Aluminium) die DVS 0706 maßgebend.<br />

Die visuelle Prüfung von Schweißnähten und Bauteilen hat generell immer zu erfolgen (100%). Für die<br />

zerstörungsfreie Prüfung von Schweißverbindungen sind entsprechend dem gültigen Prüfplan vorrangig die<br />

Farbeindringprüfung (PT nach DIN EN 571-1 und DIN EN ISO 23277) anzuwenden. Alternativ sind andere<br />

Prüfverfahren einsetzbar, wie die Magnetpulverprüfung (MT nach DIN EN ISO 17638 und DIN EN ISO<br />

23278) oder die Ultraschallprüfung (UT nach DIN EN 1712 und DIN EN 1714).<br />

Kommentar [BBE7]: Norm prüfen<br />

Kommentar [BBE8]: Norm prüfen<br />

Alle Ergebnisse der zerstörungsfreien Werkstoffprüfung sind in Prüfberichten zusammenzufassen und zu<br />

übergeben. Bei Nichterfüllung der Zeichnungs- bzw. Prüfplanvorgaben ist nach der Ausbesserung dieser<br />

Bereiche der Prüfumfang mindestens zu verdoppeln.<br />

Schweißnähte in nicht mehr zugänglichen Hohlräumen sind vor dem Verschließen, entsprechend der<br />

vorgegebenen Bewertungsgruppe, visuell zu beurteilen. Das Ergebnis dieser Prüfung ist schriftlich<br />

festzuhalten.<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 12 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

6.7.2 Allgemeintoleranzen für Schweißen<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 13 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

<br />

Schweißen von Kunststoffen<br />

Rohrleitungsteile inkl. Armaturen sind mit handelsüblichen IR- Stumpfschweißmaschinen zu schweißen.<br />

Für die Durchführung und Prüfung von Kunststoffschweißnähten sind die Merkblätter DVS 2203 und DVS<br />

2206 heranzuziehen. Wesentliche Beurteilungskriterien sind dabei das Erscheinungsbild der Naht (Form,<br />

Höhe, Oberfläche) und die Nahtdicke.<br />

Kommentar [BBE9]: prüfen<br />

Kommentar [BBE10]: prüfen<br />

<br />

Prüfergebnisse<br />

Der <strong>AG</strong> behält sich vor, gelieferte Baugruppen auf die Fertigungsqualität hin zu prüfen. Mangelhafte Teile sind<br />

vom AN kostenlos instand zu setzen.<br />

<br />

Ausführungsrichtlinien<br />

Neben den allgemeinen Normforderungen gelten nachfolgende Hinweise für die Fertigung von<br />

Schweißbaugruppen als verbindlich:<br />

1. Die Fertigungszeichnungen enthalten alle relevanten Vorgaben, wie Nahtart und -form,<br />

Schweißverfahren, Zusatzwerkstoff, Bewertungsgruppe, Fertigungstoleranzen,<br />

Herstellerqualifikationsklasse, Wärmevor- und -nachbehandlung sowie Art und Umfang der<br />

Werkstoffprüfung.<br />

Die Einzelteildarstellungen enthalten alle erforderlichen Angaben zur Herstellung des einbaufertigen<br />

Einzelteils.<br />

2. Für Schweißnähte, welche zu lackieren sind, hat der Hersteller geeignete Maßnahmen zu ergreifen,<br />

um eine hochwertige Lackierung vorzunehmen (Wahl des Schweißverfahrens, Oberflächengüte,<br />

Nahtqualität). Das Überschweißen von Fertigungsbeschichtungen (Primer) ist nicht zulässig.<br />

3. Schweißkonstruktionen sind dem Stand der Technik entsprechend nachzuarbeiten. Das bezieht sich<br />

vor allem auf die Verarbeitung von Edelstählen und den erforderlichen Korrosionsschutz. Die<br />

erforderliche Nacharbeit resultiert aus der Korrosionsbeständigkeit des verarbeiteten Werkstoffes.<br />

Ausnahmeregelungen werden auf der Schweißzeichnung definiert.<br />

4. Die in der DIN 18800-1 genannten Werkstoffe sind im Rahmen des Geltungsbereiches der<br />

Herstellerqualifikationsklasse des jeweiligen Fertigungsunternehmens zur Verarbeitung zugelassen.<br />

Analoge Werkstoffe dürfen eingesetzt werden, wenn ihre mechanischen, chemischen und<br />

physikalischen Eigenschaften mit den genannten übereinstimmen. Für Sonderwerkstoffe sind<br />

besondere schweißtechnische Zulassungen und Vorgaben (Schweißverfahrensprüfungen nach DIN<br />

EN ISO 15607, DIN EN ISO 15609-1, DIN EN ISO 15614-1, DIN EN ISO 15614-2, DIN EN ISO<br />

15610, DIN EN ISO 15611, DIN EN ISO 15612, DIN EN ISO 15613 erforderlich.<br />

5. Gerissene Heftstellen, Lunker, Risse und Bindefehler dürfen nicht überschweißt werden. Sie sind auf<br />

geeignete Art und Weise auszuarbeiten.<br />

6.7.3 Verschraubungen<br />

Vorzugsweise sind Cr-Ni-Schraubverbindungen in den Festigkeitsklassen 50, 70 und 80 zu verwenden.<br />

Verzinkte und vergütungsschwarze Verbindungsmittel sind zu vermeiden.<br />

Um ein „Fressen“ von Edelstahlschrauben zu verhindern, ist das Gewinde mit einem geeignetem<br />

Schmiermittel zu verwenden. Für Verschraubungen von Vakuumteilen im Innenbereich ist Bornitrid z. Bsp.:<br />

HeBoCoat 21E Fa. Henze und außerhalb von Vakuumteilen Montagepaste z. Bsp.: HT 1200 Fa. Interflon zu<br />

verwenden.<br />

Bei Schrauben sind grundsätzlich nur metrische Gewinde zu verwenden. Für alle relevanten<br />

Schraubverbindungen ist das für die Montage erforderliche Drehmoment anzugeben.<br />

Alle Schraubverbindungen sind gegen selbständiges Lösen zu sichern.<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 14 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

Schraubverbindungen, die Einstellungs-, Funktions- oder Qualitätsmerkmale des Produktes im<br />

Auslieferzustand sichern und demzufolge nicht verändert werden dürfen, müssen eine eindeutige<br />

Sicherungsanzeige wie z.B. eine Lacksicherung erhalten oder sie dürfen sich nur mit Spezialwerkzeug lösen<br />

lassen. Als Sicherungslack für Schraubverbindungen, die sichtbar und formschlüssig zu kennzeichnen sind,<br />

darf ausschließlich ein Schraubensicherungslack in der Farbe „Rot“ verwendet werden.<br />

6.7.4 Nietverbindungen<br />

Die Nietverbindungen sind dem Stand der Technik entsprechend auszulegen und auszuführen. Abhängig von<br />

den Umgebungsbedingungen sind durch die sorgfältige Wahl der Werkstoffpaarung Korrosionserscheinungen<br />

zu verhindern.<br />

6.7.5 Verklebung<br />

Klebeverbindungen sind nach Möglichkeit zu vermeiden. Ist die Anwendung unvermeidbar, sind sie nach dem<br />

Stand der Technik auszulegen und auszuführen. Die Auslegung und Ausführung ist dem <strong>AG</strong> gegenüber zu<br />

dokumentieren.<br />

Besonderes Augenmerk ist dabei auf<br />

zu legen.<br />

- eine klebegerechte Konstruktion<br />

-die saubere Verarbeitung, korrekte Klebevorbereitung, Einhaltung der Herstellerspezifikation<br />

-die Verwendung von geeigneten Klebstoffen (Umgebungseinfluss, Material..)<br />

-Alterungsbeständigkeit der Klebstoffe insbesondere unter den gegebenen Umgebungseinflüssen<br />

6.8 OF-Reinigung und Handhabung von Vakuumbauteilen (RR-N 001)<br />

6.8.1 Begriffe und Eigenschaften von Vakuumteilen<br />

Siehe Anlage 7<br />

6.8.2 Oberflächenreinigung und Handhabung von Vakuumteilen (RR-N 002)<br />

Siehe Anlage 8<br />

6.9 Leckrate für Einzelteile und Baugruppen (RR-N 004)<br />

Siehe Anlage 9<br />

6.10 Dichtheitsprüfung (Einzellecktest) (RR-N 005)<br />

Siehe Anlage 10<br />

6.11 Wasserdruckprüfung (RR-N 006)<br />

Siehe Anlage 11<br />

7. Änderungsindex<br />

Im Dokumenten Lebenszyklus haben sich folgende Änderungen ergeben:<br />

Revision Gültigkeitsdatum Änderung<br />

00 Siehe erste Seite Erstfassung<br />

1.1 08.07.2013 Aktualisierung Logo RR <strong>AG</strong><br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 15 von 43

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

<strong>Roth</strong> & <strong>Rau</strong> <strong>AG</strong><br />

An der Baumschule 6 - 8 / 09337 Hohenstein-Ernstthal / Germany<br />

Phone +49 3723 671 234 / Fax +49 3723 671 1000<br />

info@roth-rau.com / www.roth-rau.com<br />

8. Anlagen<br />

Anlage 1: RR-N 003: Oberflächenbehandlung - Strahlen<br />

Anlage 2: RR-N 008: Dichtungen - Trapeznut für Runddichtringe<br />

Anlage 3: RR-N 009: Dichtungen - Rechteck- und Dreiecknuten für Runddichtringe<br />

Anlage 4: RR-N 007: Dichtungen - Rundschnur und Rundschnurringe<br />

Anlage 5: RR-N 010: Dichtungen - Vorspannung und gestreckte Länge von Runddichtringen<br />

Anlage 6: RR-N 011: Dichtungen - Gummielastische Werkstoffe für O- R-Ringe und Rundschnur<br />

Anlage 7: RR-N 001: Oberflächenbehandlung – Begriffe und Eigenschaften von Vakuumteilen<br />

Anlage 8: RR-N 002: Oberflächenbehandlung – Oberflächenreinigung und Handhabung von<br />

Vakuumteilen<br />

Anlage 9: RR-N 004: Leckraten für Einzelteile und Baugruppen – Angaben in Zeichnungen und<br />

Bestellungen<br />

Anlage 10: RR-N 005: Dichtheitsprüfung nach der Vakuummethode „Sprühtest“ (Einzellecktest)<br />

Anlage 11: RR-N 006: Wasserdruckprüfungen an Bauteilen – Angaben in Zeichnungen<br />

Anlage 12: PA_06_01 pulverbeschichtete Artikel<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 16 von 43

Anlage 1: RR-N 003<br />

RR-N 003<br />

Oberflächenbehandlung<br />

Strahlen<br />

1. Anwendung und Zweck<br />

Diese Norm soll zur Oberflächenbehandlung von Bauteilen, deren Oberflächen aus<br />

Funktionsgründen im Vakuum einen bestimmten Zustand erhalten müssen, angewendet<br />

werden.<br />

2. Begriffe<br />

2.1. Strahlgut<br />

Das Strahlgut ist das Werkstück, das an seiner Oberfläche durch das Strahlmittel bearbeitet<br />

wird.<br />

2.2. Strahlmittel<br />

Strahlmittel sind Werkzeuge des Strahlverfahrens. Sie sind meist fester, körniger Art. Sie<br />

können metallisch, mineralisch oder organisch sein.<br />

2.3. Strahlverfahren<br />

2.3.1. Reinigungsstrahlen<br />

Dieses ist ein Strahlen zum Entfernen arteigener oder artfremder Schichten sowie<br />

Verunreinigungen von der Oberfläche des Strahlgutes. Es ist in der Hauptsache als<br />

Entzunderungs- oder Entrostungsstrahlen gebräuchlich.<br />

2.3.2. Verfestigungsstrahlen<br />

Dieses ist ein Strahlen mit kugeligem Strahlmittel zur Erzeugung von Druckeigenspannungen<br />

in oberflächennahen Schichten des Strahlgutes, um bestimmte Bauteileigenschaften wie die<br />

Oberflächendesorption zu verbessern.<br />

2.3.3. <strong>Rau</strong>hstrahlen<br />

Dieses ist ein Strahlen zur Veränderung der Oberflächengestalt, um zum Beispiel gute<br />

Hafteigenschaften für Beschichtungen, veränderte <strong>Rau</strong>heit oder um einen gewollten<br />

optischen Effekt zu erzielen. Es wird ein Strahlmittel mit kantiger Form eingesetzt.<br />

3. <strong>Rau</strong>htiefe der Strahlgutoberfläche<br />

Die zu erreichenden <strong>Rau</strong>htiefen sind abhängig von Werkstoff, Oberfläche und Stabilität des<br />

Strahlgutes sowie der Strahlmittel und Strahlverfahren.<br />

In der folgenden Tabelle sind erreichbare Richtrauhtiefen R z in Abhängigkeit der obigen<br />

Parameter angegeben. Dabei liegt eine Ausgangsrauhtiefe von R z = 3 – 30µm zu Grunde.<br />

Richt-<strong>Rau</strong>htiefen R Z in µm<br />

Strahlverfahren Reinigungsstrahlen* Verfestigungsstrahlen <strong>Rau</strong>hstrahlen<br />

Empfohlene Strahlmittel<br />

nach DIN<br />

Strahlgut<br />

Al u. Legierungen<br />

Kupfer u. Legierungen<br />

CrNi-Stahl<br />

Stahl, ferritisch<br />

Hartguss, kantig<br />

M/CI/G 050<br />

DIN EN ISO 11124-2<br />

-<br />

-<br />

-<br />

30-100<br />

Glasperlen<br />

MGL 0,071-0,16<br />

DIN 8201-7**<br />

Elektrokorund<br />

N/FA-WA/G 1-2<br />

DIN EN ISO 11126-7<br />

* In Ausnahmefällen können auch die nicht ferritischen Werkstoffe damit behandelt<br />

werden.<br />

** Norm ist seit 01.04.2006 ungültig, es gibt kein Nachfolgedokument!<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 003.docx<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 17 von 43<br />

< 40<br />

< 40<br />

< 35<br />

-<br />

Stand: 28.05.2010<br />

Seite 1 von 2<br />

formstabil formlabil<br />

60 - 120 40 -60<br />

60 - 120 40 - 60<br />

50 - 80 30 - 50<br />

-<br />

-

RR-N 003<br />

Oberflächenbehandlung<br />

Strahlen<br />

4. Strahlkenngrößen<br />

Es werden spezifische Kenntnisse der Strahlungsbetreiber vorausgesetzt und deshalb die<br />

Kenngrößen wie Strahldruck, Strahlwinkel, usw. nicht im Einzelnen aufgeführt.<br />

Es werden hier allgemeine ergänzende Angaben gemacht<br />

Die Druckluft muss gefiltert, wasser- und ölfrei sein.<br />

Die Strahlmittel für Verfestigungs- und <strong>Rau</strong>hstrahlen dürfen keine Fe-Anteile besitzen, mit<br />

ihnen dürfen keine ferromagnetischen Werkstoffe bearbeitet werden.<br />

5. Zeichnungsangaben<br />

5.1. Umfang<br />

Auf den Zeichnungen ist anzugeben:<br />

- Strahlverfahren<br />

- RR-Norm<br />

- <strong>Rau</strong>htiefe R z<br />

- ggf. Markierung durch Strichpunktlinie bei Teilbearbeitung<br />

5.2. Art<br />

Die Angabe erfolgt als Ergänzung zu einem der nach DIN EN ISO 1302 festgelegten<br />

grafischen Symbol bei allseitiger Behandlung in der Nähe des Schriftfeldes bzw.<br />

Teilbehandlung an der Strichpunktlinie.<br />

Beispiel:<br />

Bezeichnung für das <strong>Rau</strong>hstrahlen eines formstabilen Werkstückes aus CrNi-Stahl mit dem<br />

Strahlmittel Edelkorund zur Erzielung einer <strong>Rau</strong>htiefe R Z = 50 – 80 µm.<br />

6. Behandlung vor und nach dem Strahlen<br />

Diese Angabe bezieht sich nur auf das Verfestigungs- und <strong>Rau</strong>hstrahlen.<br />

Das Strahlgut muss vor dem Strahlen gereinigt und entfettet werden. Nähere Angaben sind<br />

der Werksnorm RR-N 002 zu entnehmen.<br />

Dichtflächen und Gewinde dürfen nicht gestrahlt werden.<br />

Sie sind mit Folie (z.B. Tesaflex 4160 schwarz) abzudecken.<br />

Bohrungen mit Toleranzangaben und Gewindelöcher sind zu verschließen.<br />

Strahlrückstände müssen abgesaugt oder mit sauberer, ölfreier Druckluft abgeblasen<br />

werden.<br />

Nach dem Strahlen sind die Teile nur noch mit sauberen, fettfreien Handschuhen<br />

anzufassen.<br />

Klebefolien und Kleberrückstände müssen mit fettfreien Lösungsmitteln entfernt werden.<br />

Die Lagerung und der Transport der gestrahlten Werkstücke müssen in verschlossener,<br />

vollständig schützender Folie erfolgen.<br />

7. Zitierte Normen<br />

RR-N 002<br />

DIN 8201-7 (Norm ist seit 01.04.2006 ungültig, kein Nachfolgedokument verfügbar)<br />

DIN EN ISO 1302<br />

DIN EN ISO 11124<br />

DIN EN ISO 11126<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 003.docx<br />

Stand: 28.05.2010<br />

Seite 2 von 2<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 18 von 43

Anlage 2: RR-N 008<br />

RR-N 008<br />

Dichtungen<br />

Trapeznut für Runddichtringe<br />

Maße<br />

1. Anwendung und Zweck<br />

Die Nut wird angewandt zur Aufnahme von Runddichtringen in Bauteilen, bei denen die Nut<br />

gefräst werden muss (z.B. in Türen) ohne Verwendung von Dichtleisten. Die Norm gilt für<br />

kreisförmigen wie auch für rechteckigen Nutverlauf. Sie legt außerdem die Nutbemaßung<br />

fest.<br />

2. Nutform und Nutverlauf<br />

Tabelle 1<br />

1) = für Nennmaße<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 008.docx<br />

Stand: 28.05.2010<br />

Seite 1 von 2<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 19 von 43

RR-N 008<br />

Dichtungen<br />

Trapeznut für Runddichtringe<br />

Maße<br />

3. Angaben in Zeichnungen<br />

z.B. für eine Trapetznut mit Runddichtring 8 mm Profildurchmesser:<br />

Trapetznut 8 RR-N 008<br />

4. Schaftformfräser<br />

4.1. Bezeichnung, Hersteller<br />

Schaftformfräser HSSE-PM TICN, rechtsschneidend, geradeverzahnt, stirnverzahnt.<br />

Abmessungen je nach Profildurchmesser des Runddichtringes entsprechend Tabelle 1.<br />

Lieferant:<br />

Prototyp-Werke GmbH<br />

Postfach 1162<br />

D-77732 Zell am Harmersbach<br />

4.2. Schnittdaten-Empfehlung von Prototyp-Werke GmbH<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 008.docx<br />

Stand: 28.05.2010<br />

Seite 2von 2<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 20 von 43

Anlage 3: RR-N 009<br />

RR-N 009<br />

Dichtungen<br />

Rechteck- und Dreiecknuten für<br />

Runddichtringe<br />

Maße<br />

1. Anwendung und Zweck<br />

Die Nuten werden angewandt zur Aufnahme von Runddichtringen in Bauteilen, bei denen<br />

die Nut überwiegend durch das Fertigungsverfahren „Drehen“ hergestellt wird.<br />

Die Dichtwirkung des Runddichtringes beruht auf axialer und radialer Verformung seines<br />

Querschnitts im eingebauten Zustand. Dabei ist zu unterscheiden zwischen statischer<br />

Dichtung (Abdichtung sind zueinander in Ruhe befindlicher Maschinenteile) und<br />

dynamischer Abdichtung (Abdichtung sind zueinander in Bewegung befindlicher<br />

Maschinenteile). Diese Norm bezieht sich nur auf die statische Abdichtung. Sie beinhaltet<br />

sowohl die axiale wie auch die radiale Verformung.<br />

2. Nutformen<br />

2.1. Axiale Verformung<br />

Diese tritt auf bei Flansch- und Deckeldichtungen. Bei der Festlegung der Ringabmessung<br />

bzw. der Nut ist die Druckrichtung zu beachten. Bei Druck von außen (z.B.<br />

Vakuumbehälter) soll der<br />

Ring-Innen- Ø um ein geringes Maß kleiner ausgelegt sein (siehe auch RR-N 010).<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 009.docx<br />

Stand: 28.05.2010<br />

Seite 1 von 2<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 21 von 43

RR-N 009<br />

Dichtungen<br />

Rechteck- und Dreiecknuten für<br />

Runddichtringe<br />

Maße<br />

2.2. Radiale Verformung<br />

Diese tritt auf bei der Abdichtung von Zapfen, Buchstaben, Bolzen oder Deckeln mit<br />

Zentrieransatz.<br />

Zum Einlegen bzw. Überstreifen des Ringes müssen die Bauteile angefast sein.<br />

Je nach Bearbeitungs- und Montagemöglichkeit können die Nuten am Innen- oder<br />

Außenteil eingestochen sein.<br />

1) In Zeichnungen werden nicht die Nuttiefen t angegeben, sondern die Durchmesser.<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 009.docx<br />

Stand: 28.05.2010<br />

Seite 2 von 2<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 22 von 43

Anlage 4: RR-N 007<br />

RR-N 007<br />

Dichtungen<br />

Rundschnur und Rundschnurringe<br />

Maße, Form- und Oberflächenabweichungen<br />

1. Anwendung<br />

Rundschnur nach dieser Norm ist zum Anfertigen von Rundschnurringen vorgesehen.<br />

Die Herstellung erfolgt nur durch Stoßvulkanisation. Die so gefertigten Ringe sind nur als<br />

statische* Abdichtung einzusetzen. Sie können für Nutformen nach RR-N 008 und RR-N 009<br />

verwendet werden.<br />

*statisch = im gedichteten Zustand nicht bewegt.<br />

dynamisch = im gedichteten Zustand bewegt.<br />

2. Bezeichnung<br />

2.1. Rundschnur<br />

Bezeichnung einer Rundschnur aus Perbunan (NBR) mit Härte 60 Shore,<br />

Querschnittsdurchmesser<br />

d 2 = 8mm und einer Länge von 600mm:<br />

Rundschnur 8 x 600 NBR 60<br />

2.2. Rundschnurring<br />

Aus Rundschnur hergestellte Ringe werden als R-Ringe bezeichnet, im Gegensatz zu O-<br />

Ringen, die formvulkanisiert (endlos gepresst) sind.<br />

Bezeichnung eines Rundschnurringes, hergestellt aus Rundschnur aus Perbunan mit Härte<br />

60 Shore,<br />

einem Querschnittsdurchmesser d 2 = 8mm und einem Innendurchmesser d 1 = 183mm:<br />

R-Ring 183 x 8 NBR 60<br />

3. Maße- und Maßabweichungen<br />

3.1. Rundschnur<br />

d 2<br />

NBR<br />

60 ± 5 Shore<br />

FKM (FPM)<br />

70 ± 5 Shore<br />

zul. Abw. Sach-Nr. zul. Abw. Sach-Nr.<br />

4 ± 0,25 03 650 207 ± 0,35 03 650 074<br />

5 ± 0,35 055 ± 0,35 075<br />

6 ± 0,35 056 ± 0,5 076<br />

7** ± 0,35 057 ± 0,5 00 011 994 ** nicht für Neu-<br />

8 ± 0,35 058 ± 0,5 03 650 079 konstruktionen<br />

10 ± 0,5 060 ± 0,5 081<br />

12 ± 0,8 062 ± 0,6 #00 032 131<br />

12 ± 0,5 ##10 045 821<br />

Toleranzen in Anlehnung an DIN ISO 3302-1 Klasse E1<br />

Abt. Konstruktion PV<br />

Freigabe: L. Eismann<br />

Bearbeiter: H. Prskawetz<br />

Dok.-Nr.: RR-N 007.docx<br />

Revision: 00<br />

Stand: 28.05.2010<br />

Seite 1 von 2<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 23 von 43

RR-N 007<br />

Dichtungen<br />

Rundschnur und Rundschnurringe<br />

Maße, Form- und Oberflächenabweichungen<br />

3.2. Rundschnurring<br />

Für den Ringinnendurchmesser d 1 ist eine Minus-Toleranz von max. 1% von d 1 einzuhalten.<br />

Für den Querschnittsdurchmesser d 2 gelten die Werte von 3.1.<br />

4. Form und Oberflächenabweichungen<br />

4.1. Rundschnur<br />

Abweichungen, wie sie für O-Ringe nach DIN 3771-4 beschrieben sind, treten bei der<br />

Rundschnur, bedingt durch ein anderes Herstellverfahren (Extrusion), nur begrenzt auf.<br />

4.1.1. Durchmesserschwankungen<br />

Durchmesserschwankungen innerhalb einer Charge dürfen max. nur die Hälfte des<br />

Toleranzfeldes der jeweiligen Schnur sein.<br />

4.1.2. Vertiefungen<br />

Vertiefungen, verursacht durch entfernte Einschlüsse, durch Abdrücke von Ablagerungen<br />

im Werkzeug und durch Lufteinschluss, dürfen abhängig von d 2 folgende Werte nicht<br />

überschreiten:<br />

d 2 4 - 7 8 - 12<br />

Tiefe 0,12 0,15<br />

Länge 1,5 1,8<br />

4.2. Rundschnurring<br />

Der aus Rundschnur vulkanisierte Ring kann die Abweichungen gemäß 4.1. haben.<br />

Darüber hinaus können Abweichungen auf Grund der Verbindungsstellen auftreten.<br />

4.2.1. Anzahl der Verbindungsstellen<br />

Ein Rundschnurring darf nur eine Verbindungsstelle haben.<br />

In Ausnahmefällen, wenn zu viel Schnurverlust auftritt und auch nur bei Ringen mit d 1 ≥<br />

1000mm<br />

(gestreckte Länge ≥ 3143mm) können max. 2 Verbindungsstellen zugelassen werden.<br />

4.2.2. Ausführung der Verbindungsstellen<br />

Die Herstellung von Rundschurringen muss durch Stoßvulkanisation erfolgen.<br />

Klebungen sind nur in Notfällen (Baustellenmontage) zugelassen.<br />

Die Verbindungsstellen sind so nachzuarbeiten, dass keine Wulst, keine Lunker und keine<br />

Querriefen vorhanden sind, dass ein sanfter Übergang zum Ausgangsdurchmesser erreicht<br />

wird (max. 3 x d 2 ) und das der Durchmesser innerhalb der Toleranzgrenzen der jeweiligen<br />

Schnur liegt (siehe Punkt 4.1.1.).<br />

4.3. Montagehinweis<br />

Die Verbindungsstelle des Rundschurringes darf sich nicht in einem Radius des<br />

Dichtnutverlaufes befinden.<br />

Ausnahme: Wenn der geometrische Dichtnutverlauf nicht anderes zulässt.<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 007.docx<br />

Stand: 28.05.2010<br />

Seite 2 von 2<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 24 von 43

Anlage 5: RR-N 010<br />

RR-N 010<br />

Dichtungen<br />

Vorspannung und gestreckte Länge<br />

von<br />

Runddichtringen<br />

1. Anwendung und Zweck<br />

Die Norm legt fest, für welche Nutformen Vorspannungen der Runddichtringe sinnvoll bzw.<br />

notwendig sind. Sie gibt darüber hinaus Empfehlungen über die Vorspannungsgröße.<br />

Sie bietet außerdem Berechnungsformeln für den Ringinnendurchmesser unter<br />

Berücksichtigung der gewählten Vorspannung und für die gestreckte Länge der Ringschnur<br />

an.<br />

2. Vorspannung und gestreckte Länge<br />

2.1. Allgemeine Festlegung der Vorspannungsgröße<br />

Bei Druck von außen soll der Ringinnendurchmesser d 1 eines Runddichtringes dem<br />

Nutinnendurchmesser d i entsprechend oder um einen bestimmten Prozentsatz kleiner<br />

ausgelegt sein. Dieser Prozentsatz liegt zwischen 0 und 5%. Er ist abhängig von der<br />

Nutform und von der Größe des Ringinnendurchmessers d 1 . Kleine Durchmesser erfordern<br />

eine Vorspannung im oberen Grenzbereich, große im unteren. Die Prozentspanne ist bei<br />

den einzelnen Nutformen jeweils festgelegt.<br />

2.2. Kreisförmiger Nutverlauf<br />

2.2.1. Definition<br />

d 1 = Innendurchmesser des Runddichtringes<br />

d 2 = Querschnittsdurchmesser des Runddichtringes<br />

d i = Innendurchmesser der Nut<br />

d a = Außendurchmesser der Nut<br />

b x = jeweilige Nutbreite<br />

y = Vorspannung in %<br />

L R = Gestreckte Länge des Runddichtringes<br />

d i = d 1 (1 + )<br />

L R = π · (d 1 + d 2 )<br />

2.2.2. Nutform R nach RR-N 009<br />

Vorspannung:<br />

y = 0<br />

d 1 = d i<br />

Bemaßungsdurchmesser:<br />

d a = d i + 2 · b 1<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 010.docx<br />

Stand: 28.05.2010<br />

Seite 1 von 3<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 25 von 43

RR-N 010<br />

Dichtungen<br />

Vorspannung und gestreckte Länge<br />

von<br />

Runddichtringen<br />

2.2.3. Nutform H nach RR-N 009<br />

Vorspannung:<br />

y = 2 bis 5% bezogen auf d i<br />

Bemaßungsdurchmesser:<br />

d a = d i + 2 · b 2<br />

2.2.4. Trapeznut nach RR-N 008<br />

Vorspannung:<br />

y = 2 bis 5% bezogen auf d i<br />

Bemaßungsdurchmesser:<br />

d m = d i + b 1<br />

2.2.5. Nutform D (Dreieck) nach RR-N 009<br />

Vorspannung:<br />

Y = 0<br />

d 1 = d i<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 010.docx<br />

Stand: 28.05.2010<br />

Seite 2 von 3<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 26 von 43

RR-N 010<br />

2.3. Rechteckiger Nutverlauf<br />

2.3.1. Definition<br />

Nutverlauf:<br />

Dichtungen<br />

Vorspannung und gestreckte Länge<br />

von<br />

Runddichtringen<br />

L x / L Y = Abstand zwischen den Nutmittellinien<br />

L m = Länge der Nutmittellinie = 2 · [(L x +L y )-(4-π) · R]<br />

L R = gestreckte Länge des Runddichtringes =<br />

d 1 = Innendurchmesser des Rundringes =<br />

2.3.2. Nutform R nach RR-N 009<br />

Schnitt A – A nach Abb. 2.3.1.<br />

Vorspannung:<br />

Y = 0 bis 1% bezogen auf L m<br />

Gestreckte Länge des Runddichtringes: L R = L m<br />

2.3.3. Trapeznut nach RR-N 008<br />

Schnitt A – A nach Abb. 2.3.1.<br />

Vorspannung:<br />

Y = 2 bis 5% bezogen auf L m<br />

Gestreckte Länge des Runddichtringes: L R =<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 010.docx<br />

Stand: 28.05.2010<br />

Seite 3 von 3<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 27 von 43

Anlage 6: RR-N 011<br />

RR-N 011<br />

Dichtungen<br />

Gummielastische Werkstoffe für O-,<br />

R-Ringe und Rundschnur<br />

Übersicht Eigenschaften und Toleranzen<br />

1. Anwendung und Zweck<br />

Diese Norm enthält Angaben über Werkstoffe von Runddichtungen. Sie dient zur Auswahl<br />

für den Einsatz in RR-Anlagen.<br />

2. Definition<br />

Runddichtringe umfassen sowohl O-Ringe wie auch R-Ringe.<br />

O-Ringe sind endlose Runddichtringe mit kreisförmigem Querschnitt.<br />

R-Ringe sind Runddichtringe, die aus Schnur mit kreisförmigem Querschnitt (Rundschnur)<br />

durch Vulkanisation, in Ausnahmefällen durch Kleben hergestellt werden.<br />

3. Werkstoffe, Bezeichnungen und Eigenschaften<br />

Chemische Bezeichnung Handelsname Kurzbezeichnung nach<br />

Werkstoff<br />

Empfohlene Härte<br />

in Shore ±5<br />

Thermischer<br />

Anwendungsbereich in<br />

°C<br />

NBR 60 - 70 -30 bis +100<br />

VMQ 60 - 75 -60 bis +200<br />

FPM 60 - 70 -20 bis +200<br />

ASTM D 1418 ISO 1629<br />

Acrylnitril-Butadien-Kautschuk Perbunan NBR NBR<br />

Silikon-Kautschuk<br />

Silikon VMQ VMQ<br />

Vinyl-Methyl-Polysiloxan<br />

Flour-Kautschuk Viton FKM FPM<br />

4. Auswahl für die Vakuumtechnik<br />

Die Auswahl der genannten Dichtwerkstoffe ist abhängig vom Vakuumbereich, der in den<br />

Anlagen für den Prozessablauf benötigt wird, von den zulässigen Leckraten und den<br />

auftretenden Temperaturen.<br />

Die Festlegung der Vakuumbereiche mit den zulässigen Leckraten geht aus der Werknorm<br />

RR-N 004 hervor.<br />

Der durch die Dichtwerkstoffe verursachte Anteil an der Leckrate lässt sich aus den Werten<br />

für die Gasabgabe und Permeation abschätzen (siehe Bild 1 und Bild 2).<br />

Härtere Werkstoffe liegen dabei an der unteren Grenze der jeweiligen Bandbreite. Sie<br />

benötigen allerdings auch höhere Anpresskräfte. Deswegen sollten die unter Pkt. 2<br />

angeführten Härten eingehalten werden.<br />

Form- und Oberflächenabweichungen für O-Ringe sind der DIN 3771-4 zu entnehmen.<br />

Dabei ist für Normaleinsatz das Sortenmerkmal „N“ zu verlangen. Für R-Ringe und<br />

Rundschnur gelten die Angaben in RR-N 007.<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 011.docx<br />

Stand: 28.05.2010<br />

Seite 1 von 3<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 28 von 43

RR-N 011<br />

Dichtungen<br />

Gummielastische Werkstoffe für O-,<br />

R-Ringe und Rundschnur<br />

Übersicht Eigenschaften und Toleranzen<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 011.docx<br />

Stand: 28.05.2010<br />

Seite 2 von 3<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 29 von 43

RR-N 011<br />

Dichtungen<br />

Gummielastische Werkstoffe für O-,<br />

R-Ringe und Rundschnur<br />

Übersicht Eigenschaften und Toleranzen<br />

5. Chemikalienbeständigkeit<br />

Die Angaben hierzu sind in den einschlägigen Produktkatalogen zu entnehmen!<br />

6. Lagerung<br />

Informationen darüber sind der DIN 7716 zu entnehmen!<br />

7. Toleranzen für O-Ringe<br />

7. Rundringdurchmesser d 1<br />

Die Toleranzen sind der DIN 3771-1 zu entnehmen.<br />

7.2. Ringdicke d 2<br />

Ringdicke d 2<br />

über<br />

bis<br />

Toleranz<br />

1,80 ± 0,08<br />

1,80 2,65 ± 0,09<br />

2,65 3,55 ± 0,10<br />

3,55 5,30 ± 0,13<br />

5,30 7,00 ± 0,15<br />

7,00 8,00 ± 0,16<br />

8,00 10,00 ± 0,18<br />

10,00 15,00 ± 0,22<br />

8. Toleranzen für R-Ringe<br />

Die Werte sind der Werksnorm RR-N 007 zu entnehmen!<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 011.docx<br />

Stand: 28.05.2010<br />

Seite 3 von 3<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 30 von 43

Anlage 7: RR-N 001<br />

RR-N 001<br />

Oberflächenbehandlung<br />

Begriffe und Eigenschaften<br />

von Vakuumteilen<br />

1. Anwendungsbereiche und Zweck<br />

Diese Norm Gilt für Vakuumbauteile.<br />

Sie dient der Festlegung des Oberflächenzustandes dieser hinsichtlich Oberflächenstruktur<br />

und –sauberkeit, um davon ausgehende Funktionsstörungen zu vermeiden.<br />

In der Regel handelt es sich um die Oberflächen, die vom späteren Betriebsmedium (bei p<br />

< 1bar) beaufschlagt werden.<br />

2. Begriffe und Eigenschaften der Vakuumbauteile<br />

2.1. Vakuumbauteile<br />

Der Begriff „Vakuumbauteile“ dient als Sammelbegriff für Vakuumbauteile, -baugruppen,<br />

-komponenten und –systeme.<br />

Vakuumbauteile sind Bauteile in vakuumtechnischen Anlagen, deren Oberflächen ganz<br />

oder teilweise vom Vakuum beaufschlagt werden. Die Dichtheit (Leckrate), der<br />

Sättigungsdampfdruck der verwendeten Werkstoffe, die Ausgasung, die Gasabgabe der<br />

Oberflächen (Desorption) und die Permeation durch diese Teile im Vakuum sind<br />

Qualitätsmerkmale sämtlicher Vakuumbauteile.<br />

2.2. Werkstoffe<br />

An die Werkstoffe, die in der Vakuumtechnik eingesetzt werden , sind folgende<br />

Anforderungen zu stellen:<br />

- kleine Ausgasung<br />

- kleine Desorptionsrate<br />

- kleine Verdampfungsrate<br />

- kleine Permeation<br />

2.2.1. Ausgasung<br />

Unter Ausgasung versteht man die Abgabe von Gasen, die aus dem Inneren eines<br />

Festkörpers stammen. Sie ist Werkstoff- und Temperaturabhängig.<br />

2.2.2. Desorption<br />

Die Desorption ist die Abgabe von an der Oberfläche der Bauteile sorbierten Gasen im<br />

Vakuum.<br />

Die Desorptionsrate ist u.a. abhängig von Werkstoff und Temperatur, von der auf der<br />

Teileoberfläche sorbierten Gasart und von der Mikrooberflächenstruktur (<strong>Rau</strong>heit) der<br />

Teileoberfläche.<br />

2.2.3. Sättigungsdampfdruck, Verdampfungsrate<br />

Der Sättigungsdampfdruck ist der Druck, der von einem Dampf ausgeübt wird, der sich bei<br />

der herrschenden Temperatur im thermodynamischen Gleichgewicht mit einer seiner<br />

kondensierten Fasen befindet. Er ist ein Maß für die Verdampfungsrate der Werkstoffe im<br />

Vakuum. Der Sättigungsdampfdruck ist werkstoff- und temperaturabhängig.<br />

Abt. Konstruktion PV<br />

Bearbeiter: H. Prskawetz<br />

Revision: 00<br />

Freigabe: L. Eismann<br />

Dok.-Nr.: RR-N 001.docx<br />

Stand: 28.05.2010<br />

Seite 1 von 2<br />

Ausdrucke und Kopien unterliegen nicht dem Änderungsdienst!<br />

Erstellt: P.Siml Freigegeben: LEI Stand: 08.07.2013<br />

Rev.: 1.1 RL_19_07_<strong>Technische</strong>_<strong>Richtlinie</strong>_<strong>Mechanik</strong> Seite 31 von 43

RR-N 001<br />

Oberflächenbehandlung<br />

Begriffe und Eigenschaften<br />

von Vakuumteilen<br />

2.2.4 Permeation<br />

Die Permeation ist der Durchgang eines Gases durch einen Festkörper. Sie ist werkstoffund<br />

temperaturabhängig.<br />

2.3. Dichtheit, Leckrate<br />

Die Dichtheit eines Teils bedeutet, dass die Leckrate gleich oder kleiner als ein<br />

vorgegebener Wert ist, wobei dieser Wert vom jeweiligen Vakuumbereich abhängt.<br />

Die Leckrate ist die durch Lecks in das System eindringende Gasmenge (Einheit: mbar · l ·<br />

s -1 ).<br />

Sie wird mit Helium als Prüfgas gemessen.<br />

Die Festlegung der Vakuumbereiche und der maximal zulässigen Leckraten sind der Norm<br />

RR-N 003-01 zu entnehmen.<br />

2.4. Oberflächenstruktur<br />

Die Oberflächenstruktur ergibt sich auf Grund des verwendeten Fertigungsverfahrens (z.B.<br />

Trennen und Beschichten).<br />

Ein Maß für die Anwendung gemäß dieser Norm ist für das Fertigungsverfahren „Trennen“<br />

die <strong>Rau</strong>htiefe.<br />

Vakuumdichtflächen werden in den Zeichnungen mit ausgefüllten Oberflächensymbolen<br />

gekennzeichnet. Auf diesen Flächen sind keine Rillen oder Riefen quer zum<br />

Dichtungsverlauf zulässig. Als <strong>Rau</strong>htiefe wird unabhängig vom Vakuumbereich R z = 6,3 µm<br />

festgelegt.<br />

2.5. Oberflächensauberkeit<br />

Die Anforderungen an die Oberflächensauberkeit ergeben sich aus der schädigenden<br />

Wirkung der Verunreinigungen, die vor, während oder nach dem Fertigungsprozess<br />

entstanden sind.<br />

Die Oberflächen der Vakuumbauteile müssen frei von Verunreinigungen sein.<br />

Solche sind z.B.:<br />

Chlor-, Fluor- und Schwefelverbindungen, Fette, Öle, Wachse, Beläge aus<br />

Korrosionsprodukten, ferritische Verunreinigungen bei CrNi-Stählen, Rückstände von<br />

Strahlmitteln, Schlacke, Schweißperlen und Anlassfarben durch Schweißvorgänge und<br />

Oxydfarben auf Kupfer.<br />

Maßnahmen zur Erzielung und Erhaltung einer vakuumtauglichen<br />

Oberflächenbeschaffenheit der Bauteile sind der Norm RR-N 002 „Oberflächenreinigung<br />

und Handhabung von Vakuumbauteilen“ zu entnehmen.<br />