Linde Technology - The Linde Group

Linde Technology - The Linde Group

Linde Technology - The Linde Group

- Keine Tags gefunden...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

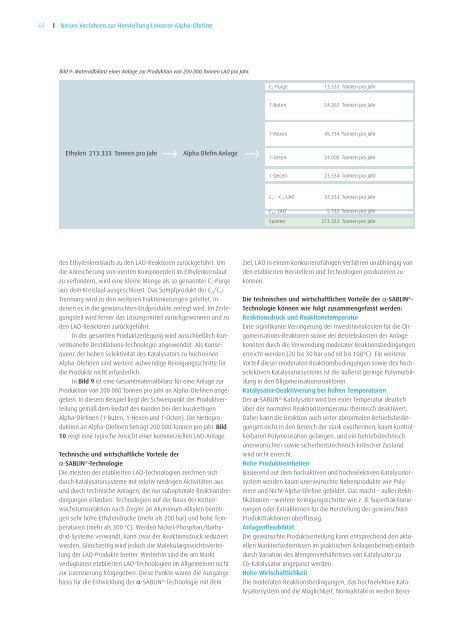

44Neues Verfahren zur Herstellung Linearer Alpha-OlefineBild 9: Materialbilanz einer Anlage zur Produktion von 200.000 Tonnen LAO pro Jahr.C 2 -Purge13.333 Tonnen pro Jahr1-Buten54.267 Tonnen pro Jahr1-Hexen45.734 Tonnen pro JahrEthylen 213.333 Tonnen pro JahrAlpha Olefin Anlage1-Octen34.000 Tonnen pro Jahr1-Decen23.334 Tonnen pro JahrC 12 - C 18 LAO37.333 Tonnen pro JahrC 20+ LAOSumme5.332 Tonnen pro Jahr213.333 Tonnen pro Jahrdes Ethylenkreislaufs zu den LAO-Reaktoren zurückgeführt. Umdie Anreicherung von inerten Komponenten im Ethylenkreislaufzu verhindern, wird eine kleine Menge als so genannter C 2 -Purgeaus dem Kreislauf ausgeschleust. Das Sumpfprodukt der C 2 /C 4 -Trennung wird zu den weiteren Fraktionierungen geleitet, indenen es in die gewünschten Endprodukte zerlegt wird. Im Zerlegungsteilwird ferner das Lösungsmittel zurückgewonnen und zuden LAO-Reaktoren zurückgeführt.In der gesamten Produktzerlegung wird ausschließlich konventionelleDestillations-Technologie angewendet. Als Konsequenzder hohen Selektivität des Katalysators zu hochreinenAlpha-Olefinen sind weitere aufwendige Reinigungsschritte fürdie Produkte nicht erforderlich.In Bild 9 ist eine Gesamtmaterialbilanz für eine Anlage zurProduktion von 200 000 Tonnen pro Jahr an Alpha-Olefinen angegeben.In diesem Beispiel liegt der Schwerpunkt der Produktverteilunggemäß dem Bedarf des Kunden bei den kurzkettigenAlpha-Olefinen (1-Buten, 1-Hexen und 1-Octen). Die Nettoproduktionan Alpha-Olefinen beträgt 200 000 Tonnen pro Jahr. Bild10 zeigt eine typische Ansicht einer kommerziellen LAO-Anlage.Technische und wirtschaftliche Vorteile der·-SABLIN ® -TechnologieDie meisten der etablierten LAO-Technologien zeichnen sichdurch Katalysatorsysteme mit relativ niedrigen Aktivitäten ausund durch technische Anlagen, die nur suboptimale Reaktionsbedingungenerlauben. Technologien auf der Basis der Kettenwachstumsreaktionnach Ziegler an Aluminium-Alkylen benötigensehr hohe Ethylendrücke (mehr als 200 bar) und hohe Temperaturen(mehr als 300 °C). Werden Nickel-Phosphan/Borhydrid-Systemeverwandt, kann zwar der Reaktionsdruck reduziertwerden. Gleichzeitig wird jedoch die Molekulargewichtsverteilungder LAO-Produkte breiter. Weiterhin sind die am Marktverfügbaren etablierten LAO-Technologien im Allgemeinen nichtzur Lizenzierung freigegeben. Diese Punkte waren die Ausgangsbasisfür die Entwicklung der ·-SABLIN ® -Technologie mit demZiel, LAO in einem konkurrenzfähigen Verfahren unabhängig vonden etablierten Herstellern und Technologien produzieren zukönnen.Die technischen und wirtschaftlichen Vorteile der ·-SABLIN ® -Technologie können wie folgt zusammengefasst werden:Reaktionsdruck und ReaktionstemperaturEine signifikante Verringerung der Investitionskosten für die Oligomerisations-Reaktorensowie der Betriebskosten der Anlagekonnten durch die Verwendung moderater Reaktionsbedingungenerreicht werden (20 bis 30 bar und 60 bis 100°C). Ein weitererVorteil dieser moderaten Reaktionsbedingungen sowie des hochselektivenKatalysatorsystems ist die äußerst geringe Polymerbildungin den Oligomerisationsreaktoren.Katalysator-Deaktivierung bei hohen TemperaturenDer ·-SABLIN ® -Katalysator wird bei einer Temperatur deutlichüber der normalen Reaktionstemperatur thermisch deaktiviert.Daher kann die Reaktion auch unter abnormalen Betriebsbedingungennicht in den Bereich der stark exothermen, kaum kontrollierbarenPolymerisation gelangen, und ein betriebstechnischunerwünschter sowie sicherheitstechnisch kritischer Zustandwird nicht erreicht.Hohe ProduktreinheitenBasierend auf dem hochaktiven und hochselektiven Katalysatorsystemwerden kaum unerwünschte Nebenprodukte wie Polymereund Nicht-Alpha-Olefine gebildet. Das macht – außer Rektifikationen– weitere Reinigungsschritte wie z. B. Superfraktionierungenoder Extraktionen für die Herstellung der gewünschtenProduktfraktionen überflüssig.AnlagenflexibilitätDie gewünschte Produktverteilung kann entsprechend den aktuellenMarkterfordernissen im praktischen Anlagenbetrieb einfachdurch Variation des Mengenverhältnisses von Katalysator zuCo-Katalysator angepasst werden.Hohe WirtschaftlichkeitDie moderaten Reaktionsbedingungen, das hochselektive Katalysatorsystemund die Möglichkeit, Normalstahl in weiten Berei-