Untersuchungen der Strukturstabilität von Ni-(Fe) - JUWEL ...

Untersuchungen der Strukturstabilität von Ni-(Fe) - JUWEL ...

Untersuchungen der Strukturstabilität von Ni-(Fe) - JUWEL ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Ergebnisse und Diskussion<br />

4.1.3 Mikrostruktur nach Auslagerungen<br />

Zur Bestimmung <strong>der</strong> langzeitigen <strong>Strukturstabilität</strong> und zur Prüfung des<br />

Entwicklungskonzeptes <strong>der</strong> Legierung DT 706 wurde die Mikrostruktur <strong>von</strong><br />

Auslagerungsproben und Proben aus langzeitigen Kriechversuchen des IfW Darmstadt (Köpfe<br />

<strong>der</strong> Kriechproben) mit Versuchstemperaturen 700-750 °C und Versuchszeiten <strong>von</strong> bis zu<br />

5000 h (simuliert “middle-of-life“ Zustand) untersucht.<br />

Die modifizierte Legierung DT 706 zeigt ein ähnliches Alterungsverhalten wie die Legierung<br />

Inconel 706. Hier lagen nach Wärmebehandlung noch keine γ’’-Phase vor, bzw. sehr wenige<br />

und sehr kleine Ausscheidungen. Während <strong>der</strong> Auslagerungen bei 700 °C und 750 °C ist es<br />

zum Wachstum diskförmiger γ’’-Phase gekommen. Nach längeren Auslagerungen kam es<br />

durch weitere Ausscheidung und durch Teilchenwachstum im Gefüge zu vermehrter<br />

γ’’-Bildung.<br />

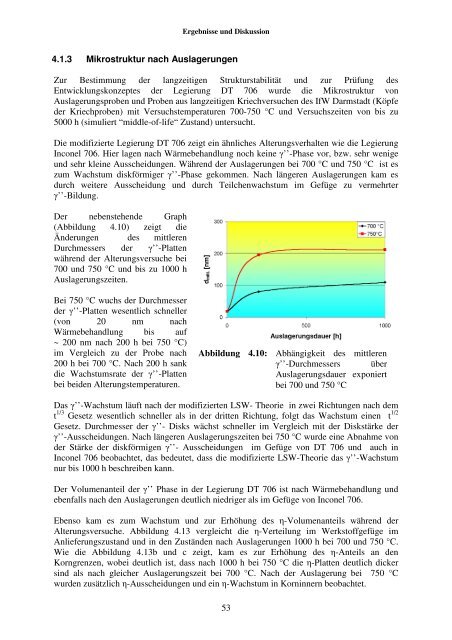

Der nebenstehende Graph<br />

(Abbildung 4.10) zeigt die<br />

Än<strong>der</strong>ungen des mittleren<br />

Durchmessers <strong>der</strong> γ’’-Platten<br />

während <strong>der</strong> Alterungsversuche bei<br />

700 und 750 °C und bis zu 1000 h<br />

Auslagerungszeiten.<br />

Bei 750 °C wuchs <strong>der</strong> Durchmesser<br />

<strong>der</strong> γ’’-Platten wesentlich schneller<br />

(<strong>von</strong> 20 nm nach<br />

Wärmebehandlung bis auf<br />

~ 200 nm nach 200 h bei 750 °C)<br />

im Vergleich zu <strong>der</strong> Probe nach<br />

200 h bei 700 °C. Nach 200 h sank<br />

die Wachstumsrate <strong>der</strong> γ’’-Platten<br />

bei beiden Alterungstemperaturen.<br />

Abbildung 4.10: Abhängigkeit des mittleren<br />

γ’’-Durchmessers über<br />

Auslagerungsdauer exponiert<br />

bei 700 und 750 °C<br />

Das γ’’-Wachstum läuft nach <strong>der</strong> modifizierten LSW- Theorie in zwei Richtungen nach dem<br />

t 1/3 Gesetz wesentlich schneller als in <strong>der</strong> dritten Richtung, folgt das Wachstum einen t 1/2<br />

Gesetz. Durchmesser <strong>der</strong> γ’’- Disks wächst schneller im Vergleich mit <strong>der</strong> Diskstärke <strong>der</strong><br />

γ’’-Ausscheidungen. Nach längeren Auslagerungszeiten bei 750 °C wurde eine Abnahme <strong>von</strong><br />

<strong>der</strong> Stärke <strong>der</strong> diskförmigen γ’’- Ausscheidungen im Gefüge <strong>von</strong> DT 706 und auch in<br />

Inconel 706 beobachtet, das bedeutet, dass die modifizierte LSW-Theorie das γ’’-Wachstum<br />

nur bis 1000 h beschreiben kann.<br />

Der Volumenanteil <strong>der</strong> γ’’ Phase in <strong>der</strong> Legierung DT 706 ist nach Wärmebehandlung und<br />

ebenfalls nach den Auslagerungen deutlich niedriger als im Gefüge <strong>von</strong> Inconel 706.<br />

Ebenso kam es zum Wachstum und zur Erhöhung des η-Volumenanteils während <strong>der</strong><br />

Alterungsversuche. Abbildung 4.13 vergleicht die η-Verteilung im Werkstoffgefüge im<br />

Anlieferungszustand und in den Zuständen nach Auslagerungen 1000 h bei 700 und 750 °C.<br />

Wie die Abbildung 4.13b und c zeigt, kam es zur Erhöhung des η-Anteils an den<br />

Korngrenzen, wobei deutlich ist, dass nach 1000 h bei 750 °C die η-Platten deutlich dicker<br />

sind als nach gleicher Auslagerungszeit bei 700 °C. Nach <strong>der</strong> Auslagerung bei 750 °C<br />

wurden zusätzlich η-Ausscheidungen und ein η-Wachstum in Korninnern beobachtet.<br />

53