Fachzeitschrift_OeGS_03_04_2019

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

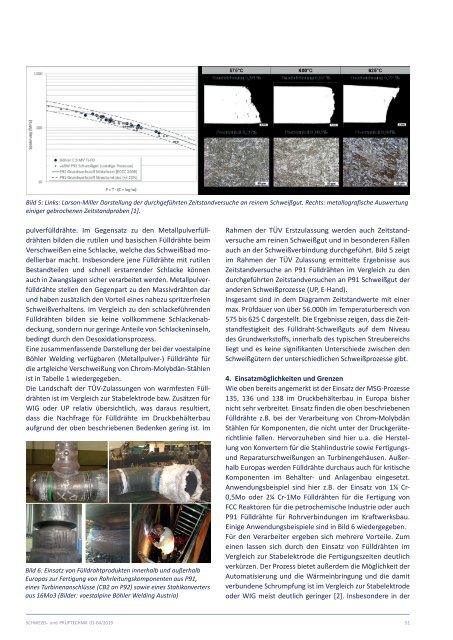

Bild 5: Links: Larson-Miller Darstellung der durchgeführten Zeitstandversuche an reinem Schweißgut. Rechts: metallografische Auswertung<br />

einiger gebrochenen Zeitstandproben [1].<br />

pulverfülldrähte. Im Gegensatz zu den Metallpulverfülldrähten<br />

bilden die rutilen und basischen Fülldrähte beim<br />

Verschweißen eine Schlacke, welche das Schweißbad modellierbar<br />

macht. Insbesondere jene Fülldrähte mit rutilen<br />

Bestandteilen und schnell erstarrender Schlacke können<br />

auch in Zwangslagen sicher verarbeitet werden. Metallpulverfülldrähte<br />

stellen den Gegenpart zu den Massivdrähten dar<br />

und haben zusätzlich den Vorteil eines nahezu spritzerfreien<br />

Schweißverhaltens. Im Vergleich zu den schlackeführenden<br />

Fülldrähten bilden sie keine vollkommene Schlackenabdeckung,<br />

sondern nur geringe Anteile von Schlackeninseln,<br />

bedingt durch den Desoxidationsprozess.<br />

Eine zusammenfassende Darstellung der bei der voestalpine<br />

Böhler Welding verfügbaren (Metallpulver-) Fülldrähte für<br />

die artgleiche Verschweißung von Chrom-Molybdän-Stählen<br />

ist in Tabelle 1 wiedergegeben.<br />

Die Landschaft der TÜV-Zulassungen von warmfesten Fülldrähten<br />

ist im Vergleich zur Stabelektrode bzw. Zusätzen für<br />

WIG oder UP relativ übersichtlich, was daraus resultiert,<br />

dass die Nachfrage für Fülldrähte im Druckbehälterbau<br />

aufgrund der oben beschriebenen Bedenken gering ist. Im<br />

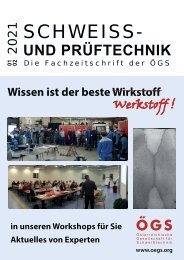

Bild 6: Einsatz von Fülldrahtprodukten innerhalb und außerhalb<br />

Europas zur Fertigung von Rohrleitungskomponenten aus P91,<br />

eines Turbinenanschlüsse (CB2 an P92) sowie eines Stahlkonverters<br />

aus 16Mo3 (Bilder: voestalpine Böhler Welding Austria)<br />

Rahmen der TÜV Erstzulassung werden auch Zeitstandversuche<br />

am reinen Schweißgut und in besonderen Fällen<br />

auch an der Schweißverbindung durchgeführt. Bild 5 zeigt<br />

im Rahmen der TÜV Zulassung ermittelte Ergebnisse aus<br />

Zeitstandversuche an P91 Fülldrähten im Vergleich zu den<br />

durchgeführten Zeitstandversuchen an P91 Schweißgut der<br />

anderen Schweißprozesse (UP, E-Hand).<br />

Insgesamt sind in dem Diagramm Zeitstandwerte mit einer<br />

max. Prüfdauer von über 56.000h im Temperaturbereich von<br />

575 bis 625 C dargestellt. Die Ergebnisse zeigen, dass die Zeitstandfestigkeit<br />

des Fülldraht-Schweißguts auf dem Niveau<br />

des Grundwerkstoffs, innerhalb des typischen Streubereichs<br />

liegt und es keine signifikanten Unterschiede zwischen den<br />

Schweißgütern der unterschiedlichen Schweißprozesse gibt.<br />

4. Einsatzmöglichkeiten und Grenzen<br />

Wie oben bereits angemerkt ist der Einsatz der MSG-Prozesse<br />

135, 136 und 138 im Druckbehälterbau in Europa bisher<br />

nicht sehr verbreitet. Einsatz finden die oben beschriebenen<br />

Fülldrähte z.B. bei der Verarbeitung von Chrom-Molybdän<br />

Stählen für Komponenten, die nicht unter der Druckgeräterichtlinie<br />

fallen. Hervorzuheben sind hier u.a. die Herstellung<br />

von Konvertern für die Stahlindustrie sowie Fertigungsund<br />

Reparaturschweißungen an Turbinengehäusen. Außerhalb<br />

Europas werden Fülldrähte durchaus auch für kritische<br />

Komponenten im Behälter- und Anlagenbau eingesetzt.<br />

Anwendungsbeispiel sind hier z.B. der Einsatz von 1¼ Cr-<br />

0,5Mo oder 2¼ Cr-1Mo Fülldrähten für die Fertigung von<br />

FCC Reaktoren für die petrochemische Industrie oder auch<br />

P91 Fülldrähte für Rohrverbindungen im Kraftwerksbau.<br />

Einige Anwendungsbeispiele sind in Bild 6 wiedergegeben.<br />

Für den Verarbeiter ergeben sich mehrere Vorteile. Zum<br />

einen lassen sich durch den Einsatz von Fülldrähten im<br />

Vergleich zur Stabelektrode die Fertigungszeiten deutlich<br />

verkürzen. Der Prozess bietet außerdem die Möglichkeit der<br />

Automatisierung und die Wärmeinbringung und die damit<br />

verbundene Schrumpfung ist im Vergleich zur Stabelektrode<br />

oder WIG meist deutlich geringer [2]. Insbesondere in der<br />

SCHWEISS- und PRÜFTECHNIK <strong>03</strong>-<strong>04</strong>/<strong>2019</strong> 51