Fachzeitschrift_OeGS_03_04_2019

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Einsatz von Fülldrähten – Fertigungsschweißung<br />

warmfester Gussteile aus CB2<br />

■■<br />

Susanne Baumgartner, voestalpine Böhler Welding<br />

Austria GmbH, Kapfenberg<br />

Vor allem in Asien besteht nach wie vor ein großer Bedarf<br />

an hocheffizienten thermischen Kraftwerken. Da Schweißen<br />

ein wesentlicher Prozessschritt bei der Herstellung<br />

großer Gusskomponenten ist, wird ein Schweißverfahren<br />

benötigt, das sowohl gute Positionsverschweißbarkeit als<br />

auch hohe Produktivität ermöglicht. Daher wurde speziell<br />

für die Fertigungsschweißung von Gussteilen aus CB2 ein<br />

rutiler Fülldraht entwickelt und qualifiziert.<br />

1. Der Gusswerkstoff CB2<br />

Im Rahmen der europäischen Forschungsprojekte COST<br />

(European Cooperation in the Field of Scientific and Technical<br />

Research) 501, 522 und 536 wurden Werkstoffe und<br />

Schweißzusätze mit verbesserten Zeitstandeigenschaften<br />

entwickelt, um die Dampfparameter Druck und Temperatur<br />

und damit die Effizienz thermischer Kraftwerke zu erhöhen<br />

[1,2]. Im Bereich der Gusswerkstoffe zeigte der als COST CB2<br />

bezeichnete B-legierte 9%Cr-1,5%Mo-1%Co Stahl GX13Cr-<br />

MoCoVNbNB9-2-1 (siehe Tabelle 1) sehr gute Ergebnisse bei<br />

Kriechversuchen in COST 501/III und COST 522 [2].<br />

Die Mikrostruktur besteht aus Martensit mit Cr-reichen<br />

M 23<br />

C 6<br />

Ausscheidungen an den ehemaligen Austenitkorngrenzen<br />

und Subkorngrenzen, sowie fein verteilten MX<br />

Ausscheidungen (VN, NbC)[3]. Der Zusatz von B soll das<br />

Wachstum der Cr-Karbide im Bereich der ehemaligen Austenitkorngrenzen<br />

durch Bildung von M 23<br />

(C,B) 6<br />

verringern und<br />

dadurch die Stabilität der Mikrostruktur verbessern [4,5].<br />

Zeitstandversuche bis 130.000 h bestätigen die verbesserte<br />

Kriechfestigkeit bis 650°C [6].<br />

Seit 2011 wird dieser Gusswerkstoff vor allem für Ventile<br />

und Innengehäuse mit Wandstärken bis 300 mm im Gewichtsbereich<br />

von 1,5-35 t verwendet, die hauptsächlich in<br />

chinesischen Kraftwerken mit Betriebstemperaturen bis<br />

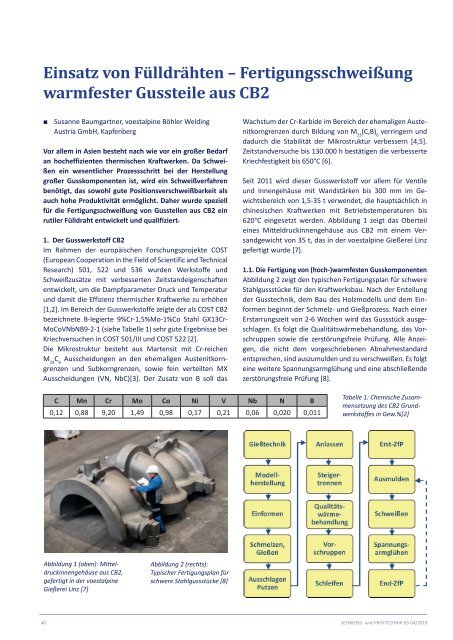

620°C eingesetzt werden. Abbildung 1 zeigt das Oberteil<br />

eines Mitteldruckinnengehäuse aus CB2 mit einem Versandgewicht<br />

von 35 t, das in der voestalpine Gießerei Linz<br />

gefertigt wurde [7].<br />

1.1. Die Fertigung von (hoch-)warmfesten Gusskomponenten<br />

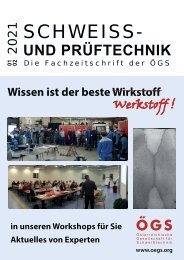

Abbildung 2 zeigt den typischen Fertigungsplan für schwere<br />

Stahlgussstücke für den Kraftwerksbau. Nach der Erstellung<br />

der Gusstechnik, dem Bau des Holzmodells und dem Einformen<br />

beginnt der Schmelz- und Gießprozess. Nach einer<br />

Erstarrungszeit von 2-6 Wochen wird das Gussstück ausgeschlagen.<br />

Es folgt die Qualitätswärmebehandlung, das Vorschruppen<br />

sowie die zerstörungsfreie Prüfung. Alle Anzeigen,<br />

die nicht dem vorgeschriebenen Abnahmestandard<br />

entsprechen, sind auszumulden und zu verschweißen. Es folgt<br />

eine weitere Spannungsarmglühung und eine abschließende<br />

zerstörungsfreie Prüfung [8].<br />

C Mn Cr Mo Co Ni V Nb N B<br />

0,12 0,88 9,20 1,49 0,98 0,17 0,21 0,06 0,020 0,011<br />

Tabelle 1: Chemische Zusammensetzung<br />

des CB2 Grundwerkstoffes<br />

in Gew.%[2]<br />

Abbildung 1 (oben): Mitteldruckinnengehäuse<br />

aus CB2,<br />

gefertigt in der voestalpine<br />

Gießerei Linz [7]<br />

Abbildung 2 (rechts):<br />

Typischer Fertigungsplan für<br />

schwere Stahlgussstücke [8]<br />

40 SCHWEISS- und PRÜFTECHNIK <strong>03</strong>-<strong>04</strong>/<strong>2019</strong>