mav 12.2021

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

undene Vermeidung von Umspannvorgängen bieten<br />

somit insbesondere bei der Drehbearbeitung dünnwandiger<br />

Werkstücke hohes Potenzial zur Steigerung der<br />

Fertigungsgenauigkeit. Zusätzlich lassen sich die Nebenzeiten<br />

verringern. Daher wird im Rahmen des vom<br />

Bundesministerium für Bildung und Forschung (BMBF)<br />

geförderten Verbundvorhabens „CyberChuck“ ein sensorisches<br />

Kraftspannfutter entwickelt und erprobt. Dieses<br />

dient dem Ziel, die Spannkraft sowohl prozessparallel<br />

messen, als auch durch integrierte Aktoren gezielt an<br />

prozessspezifische Anforderungen adaptieren zu können.<br />

In diesem Artikel wird die Auslegung des neuartigen<br />

Kraftspannfutters beschrieben.<br />

Online-Spannkraftmessung<br />

mit sensorischem Kraftspannfutter<br />

Die Grundlage des sensorischen Kraftspannfutters bildet<br />

das zentrisch ausgleichende 4-Backen-Kraftspannfutter<br />

vom Typ VT-S031 der Fa. HWR Spanntechnik<br />

GmbH (HWR). Das Kraftspannfutter ist durch einen<br />

patentierten, zentrisch ausgleichenden Spannmechanismus<br />

dazu in der Lage, sowohl zylindrische als auch prismatische<br />

Bauteile sowie geometrisch unregelmäßige<br />

Werkstücke zu spannen. Mit dem Kraftspannfutter wird<br />

eine maximale Spannkraft F max<br />

= 150 kN angestrebt.<br />

Der von HWR ausgelegte Spannmechanismus des<br />

VT-S031 erzielt diese Spannkraft, sofern in den Spannmechanismus<br />

eine Betätigungskraft F Betät<br />

= 60 kN eingeleitet<br />

wird. Im Rahmen des Forschungsprojekts wird<br />

das bestehende Kraftspannfutter zur Einbringung der<br />

Betätigungskraft um eine integrierte, elektrische Betätigungseinheit<br />

erweitert (s. Bild 2 links). Durch die damit<br />

verbundene direktere Kraftübertragung besitzt das<br />

Kraftspannfutter eine potenziell höhere Sensitivität als<br />

bei einer konventionellen, externen Betätigung mittels<br />

eines hydraulischen Spannzylinders. Zusätzlich werden<br />

zur Bereitstellung des benötigten Hydraulikdrucks keine<br />

energie- und wartungsintensiven Nebenaggregate gebraucht.<br />

Die Konzipierung der Betätigungseinheit gliedert<br />

sich in drei Stufen. In einem ersten Schritt wurden zunächst<br />

anhand eines morphologischen Kastens verschiedene<br />

Betätigungskonzepte generiert. Die abgeleiteten<br />

Lösungsansätze wurden im zweiten Schritt im Hinblick<br />

auf den benötigten Bauraum verglichen und bewertet.<br />

Ein zentrales Bewertungskriterium ist dabei eine kurze<br />

axiale Bauhöhe, um ein kompaktes und damit biegesteifes<br />

Kraftspannfutter zu erzielen. Der dritte Schritt umfasst<br />

die konstruktive Detailplanung des Kraftspannfutters<br />

sowie die Integration geeigneter Antriebskomponenten.<br />

Zur Realisierung der hohen Spannkraft bei zugleich<br />

kompakter Bauweise werden Antriebskomponenten<br />

höchster Leistungsdichte benötigt. Im Rahmen von<br />

Marktrecherchen ließen sich hochkompakte Servomotoren<br />

mit integriertem Wellgetriebe als geeignete Antriebskomponente<br />

identifizieren. Insbesondere im Vergleich<br />

zu konventionellen Servomotoren mit seriellem<br />

Planeten- oder Stufengetriebe ermöglichen Wellgetriebemotoren<br />

höhere Abtriebsmomente bei einer kürzeren<br />

axialen Gesamtbauhöhe. Der im Forschungsprojekt genutzte<br />

Wellgetriebemotor vom Typ FHC-14C der Fa.<br />

Harmonic Drive erreicht Drehmomente von maximal<br />

M max<br />

= 18 Nm bei einer Axiallänge von h = 66 mm.<br />

Im Kraftspannfutter (s. Bild 2 links) sind vier der<br />

Wellgetriebemotoren in Form einer Antriebseinheit mechanisch<br />

parallel gekoppelt, die im Verbund die benötigte<br />

Betätigungskraft aufbringen. Ferner verfügt die<br />

Antriebseinheit über integrierte Mikrokontroller zur<br />

Steuerung des Spannvorgangs. Die Mikrokontroller<br />

werden genutzt, um einerseits die benötigten Antriebsströme<br />

bereitzustellen. Andererseits dienen sie dazu, die<br />

Antriebssignale wirkstellennah zu erfassen und zu interpretierbaren<br />

Größen wie Antriebsmoment, Antriebsposition<br />

und Temperatur weiterzuverarbeiten. Eine Positionierung<br />

der Mikrokontroller in räumlicher Nähe zu<br />

den Motoren bietet dabei ein potenziell höheres Signal-<br />

Rausch-Verhältnis und somit eine präzise Messung der<br />

Antriebssignale. Die Steuerung und Messung der<br />

Spannkraft (s. Bild 2 rechts) erfolgt mithilfe eines Indus-<br />

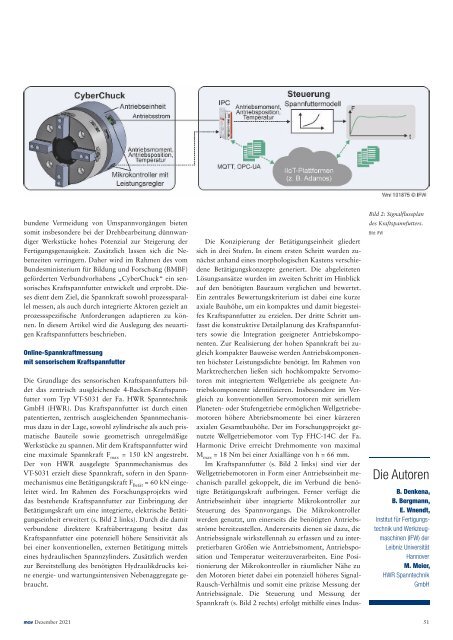

Bild 2: Signalflussplan<br />

des Kraftspannfutters.<br />

Bild: IFW<br />

Die Autoren<br />

B. Denkena,<br />

B. Bergmann,<br />

E. Wnendt,<br />

Institut für Fertigungstechnik<br />

und Werkzeugmaschinen<br />

(IFW) der<br />

Leibniz Universität<br />

Hannover<br />

M. Meier,<br />

HWR Spanntechnik<br />

GmbH<br />

Dezember 2021 51