EMCO WinNC SINUMERIK 810/820 T Softwarebeschreibung ...

EMCO WinNC SINUMERIK 810/820 T Softwarebeschreibung ...

EMCO WinNC SINUMERIK 810/820 T Softwarebeschreibung ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>EMCO</strong> WINNC <strong>SINUMERIK</strong> <strong>810</strong>/<strong>820</strong> T PROGRAMMIERUNG<br />

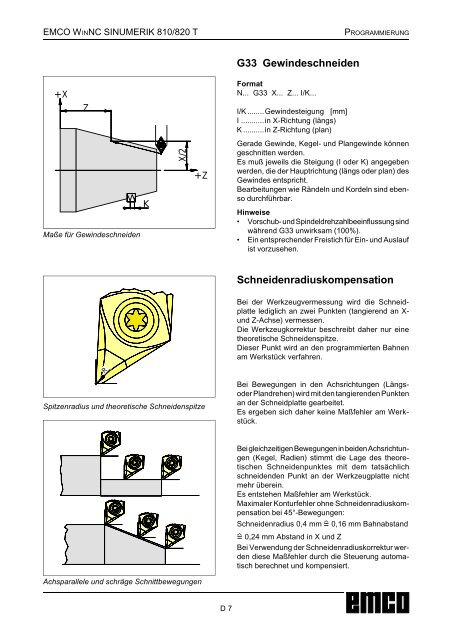

+X<br />

Z<br />

Maße für Gewindeschneiden<br />

R<br />

Spitzenradius und theoretische Schneidenspitze<br />

Achsparallele und schräge Schnittbewegungen<br />

K<br />

X/2<br />

+Z<br />

D 7<br />

G33 Gewindeschneiden<br />

Format<br />

N... G33 X... Z... I/K...<br />

I/K ........Gewindesteigung [mm]<br />

I ...........in X-Richtung (längs)<br />

K ..........in Z-Richtung (plan)<br />

Gerade Gewinde, Kegel- und Plangewinde können<br />

geschnitten werden.<br />

Es muß jeweils die Steigung (I oder K) angegeben<br />

werden, die der Hauptrichtung (längs oder plan) des<br />

Gewindes entspricht.<br />

Bearbeitungen wie Rändeln und Kordeln sind ebenso<br />

durchführbar.<br />

Hinweise<br />

• Vorschub- und Spindeldrehzahlbeeinflussung sind<br />

während G33 unwirksam (100%).<br />

• Ein entsprechender Freistich für Ein- und Auslauf<br />

ist vorzusehen.<br />

Schneidenradiuskompensation<br />

Bei der Werkzeugvermessung wird die Schneidplatte<br />

lediglich an zwei Punkten (tangierend an Xund<br />

Z-Achse) vermessen.<br />

Die Werkzeugkorrektur beschreibt daher nur eine<br />

theoretische Schneidenspitze.<br />

Dieser Punkt wird an den programmierten Bahnen<br />

am Werkstück verfahren.<br />

Bei Bewegungen in den Achsrichtungen (Längsoder<br />

Plandrehen) wird mit den tangierenden Punkten<br />

an der Schneidplatte gearbeitet.<br />

Es ergeben sich daher keine Maßfehler am Werkstück.<br />

Bei gleichzeitigen Bewegungen in beiden Achsrichtungen<br />

(Kegel, Radien) stimmt die Lage des theoretischen<br />

Schneidenpunktes mit dem tatsächlich<br />

schneidenden Punkt an der Werkzeugplatte nicht<br />

mehr überein.<br />

Es entstehen Maßfehler am Werkstück.<br />

Maximaler Konturfehler ohne Schneidenradiuskompensation<br />

bei 45°-Bewegungen:<br />

Schneidenradius 0,4 mm = 0,16 mm Bahnabstand<br />

= 0,24 mm Abstand in X und Z<br />

Bei Verwendung der Schneidenradiuskorrektur werden<br />

diese Maßfehler durch die Steuerung automatisch<br />

berechnet und kompensiert.