ThyssenKrupp techforum 1/2011 (PDF, 13,8 MB)

ThyssenKrupp techforum 1/2011 (PDF, 13,8 MB)

ThyssenKrupp techforum 1/2011 (PDF, 13,8 MB)

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Optimierung von Aluminium-<br />

und Metalloberflächen<br />

mittels Clean Coil Konzept<br />

ralf ScHmiD Geschäftsbereichsleiter <strong>ThyssenKrupp</strong> Metallcenter <strong>ThyssenKrupp</strong> metalServ gmbH Wörth<br />

Dipl.-WirT.-ing. (fH) STEfan cHriST Leiter Strategischer Vertrieb <strong>ThyssenKrupp</strong> Metallcenter <strong>ThyssenKrupp</strong> metalServ gmbH Wörth<br />

Dipl.-WirT.-ing. (fH) BaSTian BrunoW Key Account Manager <strong>ThyssenKrupp</strong> Metallcenter <strong>ThyssenKrupp</strong> metalServ gmbH Wörth<br />

Beim Produktionsprozess von Walzprodukten werden<br />

bedingt durch die verschiedenen Walzschritte, das Glühen<br />

und weitere Fertigungsprozesse die Metalloberflächen mit<br />

Schmutzpartikeln, Metallspänen sowie diversen Walzölen<br />

verunreinigt. Diese Verunreinigungen lagern sich in den Poren<br />

und Zwischenräumen der Metalloberfläche ab und können<br />

bei weiteren Bearbeitungsschritten, wie zum Beispiel Kleben,<br />

Stanzen, Schweißen/Löten und Umformen, zu Qualitäts-<br />

problemen führen. Der vom <strong>ThyssenKrupp</strong> Metallcenter<br />

entwickelte Clean Coil Prozess befreit das Material mit Hilfe<br />

von speziellen Reinigungsbürsten und einer Reinigungsemulsion<br />

schonend und kratzerfrei von Schmutz und Abrieb.<br />

Anschließend kann ein ’Finish’ als dosierte Beölung oder<br />

als trockenes Material erfolgen.<br />

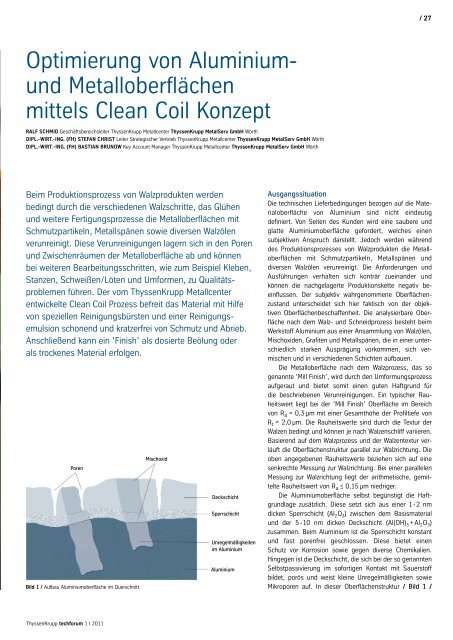

Poren<br />

Bild 1 / Aufbau Aluminiumoberfläche im Querschnitt<br />

<strong>ThyssenKrupp</strong> <strong>techforum</strong> 1 I <strong>2011</strong><br />

Mischoxid<br />

Deckschicht<br />

Sperrschicht<br />

Unregelmäßigkeiten<br />

im Aluminium<br />

Aluminium<br />

/ 27<br />

Ausgangssituation<br />

Die technischen Lieferbedingungen bezogen auf die Mate-<br />

rialoberfläche von Aluminium sind nicht eindeutig<br />

definiert. Von Seiten des Kunden wird eine saubere und<br />

glatte Aluminiumoberfläche gefordert, welches einen<br />

subjektiven Anspruch darstellt. Jedoch werden während<br />

des Produktionsprozesses von Walzprodukten die Metall-<br />

oberflächen mit Schmutzpartikeln, Metallspänen und<br />

diversen Walzölen verunreinigt. Die Anforderungen und<br />

Ausführungen verhalten sich konträr zueinander und<br />

können die nachgelagerte Produktionskette negativ be-<br />

einflussen. Der subjektiv wahrgenommene Oberflächen-<br />

zustand unterscheidet sich hier faktisch von der objektiven<br />

Oberflächenbeschaffenheit. Die analysierbare Ober-<br />

fläche nach dem Walz- und Schneidprozess besteht beim<br />

Werkstoff Aluminium aus einer Ansammlung von Walzölen,<br />

Mischoxiden, Grafiten und Metallspänen, die in einer unter-<br />

schiedlich starken Ausprägung vorkommen, sich vermischen<br />

und in verschiedenen Schichten aufbauen.<br />

Die Metalloberfläche nach dem Walzprozess, das so<br />

genannte ’Mill Finish’, wird durch den Umformungsprozess<br />

aufgeraut und bietet somit einen guten Haftgrund für<br />

die beschriebenen Verunreinigungen. Ein typischer Rauheitswert<br />

liegt bei der ’Mill Finish’ Oberfläche im Bereich<br />

von R a ≈ 0,3 µm mit einer Gesamthöhe der Profiltiefe von<br />

R t ≈ 2,0 µm. Die Rauheitswerte sind durch die Textur der<br />

Walzen bedingt und können je nach Walzenschliff variieren.<br />

Basierend auf dem Walzprozess und der Walzentextur verläuft<br />

die Oberflächenstruktur parallel zur Walzrichtung. Die<br />

oben angegebenen Rauheitswerte beziehen sich auf eine<br />

senkrechte Messung zur Walzrichtung. Bei einer parallelen<br />

Messung zur Walzrichtung liegt der arithmetische, gemittelte<br />

Rauheitswert von R a ≤ 0,15 µm niedriger.<br />

Die Aluminiumoberfläche selbst begünstigt die Haftgrundlage<br />

zusätzlich. Diese setzt sich aus einer 1-2 nm<br />

dicken Sperrschicht (Al 2O 3) zwischen dem Basismaterial<br />

und der 5 -10 nm dicken Deckschicht (Al(OH) 3 + Al 2O 3)<br />

zusammen. Beim Aluminium ist die Sperrschicht konstant<br />

und fast porenfrei geschlossen. Diese bietet einen<br />

Schutz vor Korrosion sowie gegen diverse Chemikalien.<br />

Hingegen ist die Deckschicht, die sich bei der so genannten<br />

Selbstpassivierung im sofortigen Kontakt mit Sauerstoff<br />

bildet, porös und weist kleine Unregelmäßigkeiten sowie<br />

Mikroporen auf. In dieser Oberflächenstruktur / Bild 1 /