ThyssenKrupp techforum 1/2011 (PDF, 13,8 MB)

ThyssenKrupp techforum 1/2011 (PDF, 13,8 MB)

ThyssenKrupp techforum 1/2011 (PDF, 13,8 MB)

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

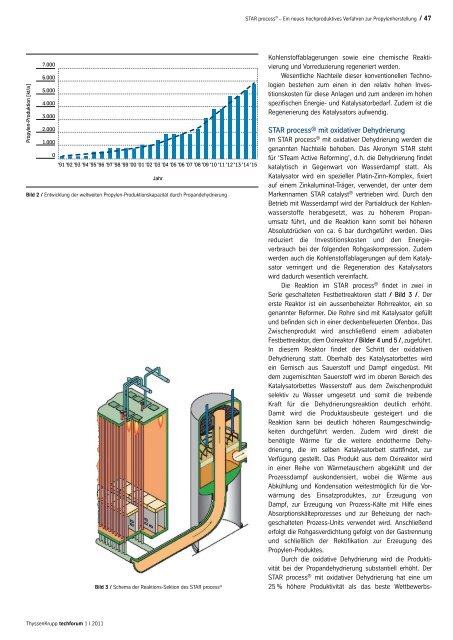

Propylen-Produktion [kt/a]<br />

7.000<br />

6.000<br />

5.000<br />

4.000<br />

3.000<br />

2.000<br />

1.000<br />

0<br />

'91 '92 '93 '94 '95 '96 '97 '98 '99 '00 '01 '02 '03 '04 '05 '06 '07 '08 '09 '10 '11 '12 '<strong>13</strong> '14 '15<br />

Bild 2 / Entwicklung der weltweiten Propylen-Produktionskapazität durch Propandehydrierung<br />

<strong>ThyssenKrupp</strong> <strong>techforum</strong> 1 I <strong>2011</strong><br />

Jahr<br />

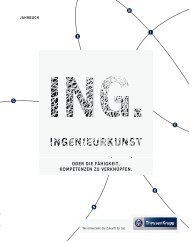

Bild 3 / Schema der Reaktions-Sektion des STAR process ®<br />

STAR process ® – Ein neues hochproduktives Verfahren zur Propylenherstellung / 47<br />

Kohlenstoffablagerungen sowie eine chemische Reakti-<br />

vierung und Vorreduzierung regeneriert werden.<br />

Wesentliche Nachteile dieser konventionellen Techno-<br />

logien bestehen zum einen in den relativ hohen Investitionskosten<br />

für diese Anlagen und zum anderen im hohen<br />

spezifischen Energie- und Katalysatorbedarf. Zudem ist die<br />

Regenerierung des Katalysators aufwendig.<br />

STAR process ® mit oxidativer Dehydrierung<br />

Im STAR process ® mit oxidativer Dehydrierung werden die<br />

genannten Nachteile behoben. Das Akronym STAR steht<br />

für ‘STeam Active Reforming’, d.h. die Dehydrierung findet<br />

katalytisch in Gegenwart von Wasserdampf statt. Als<br />

Katalysator wird ein spezieller Platin-Zinn-Komplex, fixiert<br />

auf einem Zinkaluminat-Träger, verwendet, der unter dem<br />

Markennamen STAR catalyst ® vertrieben wird. Durch den<br />

Betrieb mit Wasserdampf wird der Partialdruck der Kohlenwasserstoffe<br />

herabgesetzt, was zu höherem Propan-<br />

umsatz führt, und die Reaktion kann somit bei höheren<br />

Absolutdrücken von ca. 6 bar durchgeführt werden. Dies<br />

reduziert die Investitionskosten und den Energie-<br />

verbrauch bei der folgenden Rohgaskompression. Zudem<br />

werden auch die Kohlenstoffablagerungen auf dem Kataly-<br />

sator verringert und die Regeneration des Katalysators<br />

wird dadurch wesentlich vereinfacht.<br />

Die Reaktion im STAR process ® findet in zwei in<br />

Serie geschalteten Festbettreaktoren statt / Bild 3 /. Der<br />

erste Reaktor ist ein aussenbeheizter Rohrreaktor, ein so<br />

genannter Reformer. Die Rohre sind mit Katalysator gefüllt<br />

und befinden sich in einer deckenbefeuerten Ofenbox. Das<br />

Zwischenprodukt wird anschließend einem adiabaten<br />

Festbettreaktor, dem Oxireaktor / Bilder 4 und 5 /, zugeführt.<br />

In diesem Reaktor findet der Schritt der oxidativen<br />

Dehydrierung statt. Oberhalb des Katalysatorbettes wird<br />

ein Gemisch aus Sauerstoff und Dampf eingedüst. Mit<br />

dem zugemischten Sauerstoff wird im oberen Bereich des<br />

Katalysatorbettes Wasserstoff aus dem Zwischenprodukt<br />

selektiv zu Wasser umgesetzt und somit die treibende<br />

Kraft für die Dehydrierungsreaktion deutlich erhöht.<br />

Damit wird die Produktausbeute gesteigert und die<br />

Reaktion kann bei deutlich höheren Raumgeschwindig-<br />

keiten durchgeführt werden. Zudem wird direkt die<br />

benötigte Wärme für die weitere endotherme Dehy-<br />

drierung, die im selben Katalysatorbett stattfindet, zur<br />

Verfügung gestellt. Das Produkt aus dem Oxireaktor wird<br />

in einer Reihe von Wärmetauschern abgekühlt und der<br />

Prozessdampf auskondensiert, wobei die Wärme aus<br />

Abkühlung und Kondensation weitestmöglich für die Vor-<br />

wärmung des Einsatzproduktes, zur Erzeugung von<br />

Dampf, zur Erzeugung von Prozess-Kälte mit Hilfe eines<br />

Absorptionskälteprozesses und zur Beheizung der nachgeschalteten<br />

Prozess-Units verwendet wird. Anschließend<br />

erfolgt die Rohgasverdichtung gefolgt von der Gastrennung<br />

und schließlich der Rektifikation zur Erzeugung des<br />

Propylen-Produktes.<br />

Durch die oxidative Dehydrierung wird die Produkti-<br />

vität bei der Propandehydrierung substantiell erhöht. Der<br />

STAR process ® mit oxidativer Dehydrierung hat eine um<br />

25 % höhere Produktivität als das beste Wettbewerbs-