ThyssenKrupp techforum 1/2011 (PDF, 13,8 MB)

ThyssenKrupp techforum 1/2011 (PDF, 13,8 MB)

ThyssenKrupp techforum 1/2011 (PDF, 13,8 MB)

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Zur Zeit existiert keine kommerzielle Software mit der die modale<br />

Dämpfung von Faserverbundstrukturen berechnet werden kann.<br />

Zusammen mit dem Institut für Leichtbau und Kunststofftechnik<br />

der TU Dresden wurde daher eine numerische Methode zur Modellierung<br />

der Dämpfungseigenschaften von Faserverbundstrukturen<br />

entwickelt. Die Berechnungen werden mit Hilfe der neuentwickelten<br />

numerischen Prozeduren in einem Finite-Elemente-Verfahren durchgeführt<br />

und der modale Verlustfaktor als Funktion der Faserorientierung<br />

und des Lagenaufbaus maximiert. Für eine ebene Platte ergaben<br />

diese Berechnungen für den modalen Verlustfaktor einen Wert von<br />

η = 10 %. Messtechnisch wurde ein Wert von η = 8 % ermittelt. Aufgrund<br />

der deutlich höheren Komplexität der Propellerflügel erwarten wir<br />

für diese einen Wert von η = 4 %.<br />

Die Ermittlung der für die Finite-Elemente-Berechnung erforder-<br />

lichen Festigkeitskennwerte erfolgt durch Versuche an unidirektionalen<br />

Probekörpern. Diese Versuche sind zwingend erforderlich, da die<br />

rechnerische Ermittlung aus den Festigkeiten von Faser und Matrix zu<br />

keinen aussagekräftigen Ergebnissen führt.<br />

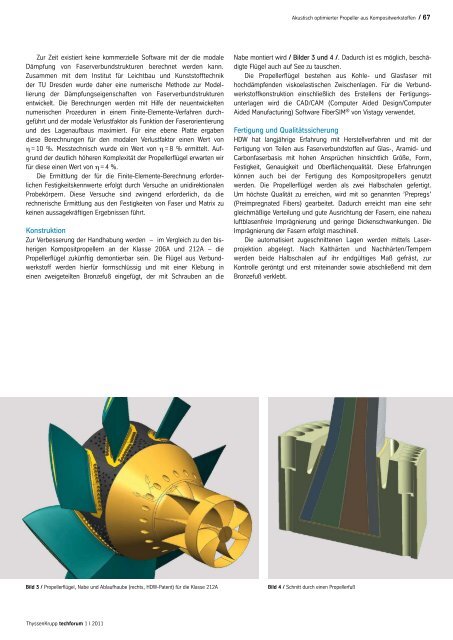

Konstruktion<br />

Zur Verbesserung der Handhabung werden – im Vergleich zu den bis-<br />

herigen Kompositpropellern an der Klasse 206A und 212A – die<br />

Propellerflügel zukünftig demontierbar sein. Die Flügel aus Verbund-<br />

werkstoff werden hierfür formschlüssig und mit einer Klebung in<br />

einen zweigeteilten Bronzefuß eingefügt, der mit Schrauben an die<br />

Bild 3 / Propellerflügel, Nabe und Ablaufhaube (rechts, HDW-Patent) für die Klasse 212A Bild 4 / Schnitt durch einen Propellerfuß<br />

<strong>ThyssenKrupp</strong> <strong>techforum</strong> 1 I <strong>2011</strong><br />

Akustisch optimierter Propeller aus Kompositwerkstoffen / 67<br />

Nabe montiert wird / Bilder 3 und 4 /. Dadurch ist es möglich, beschädigte<br />

Flügel auch auf See zu tauschen.<br />

Die Propellerflügel bestehen aus Kohle- und Glasfaser mit<br />

hochdämpfenden viskoelastischen Zwischenlagen. Für die Verbund-<br />

werkstoffkonstruktion einschließlich des Erstellens der Fertigungsunterlagen<br />

wird die CAD/CAM (Computer Aided Design/Computer<br />

Aided Manufacturing) Software FiberSIM ® von Vistagy verwendet.<br />

Fertigung und Qualitätssicherung<br />

HDW hat langjährige Erfahrung mit Herstellverfahren und mit der<br />

Fertigung von Teilen aus Faserverbundstoffen auf Glas-, Aramid- und<br />

Carbonfaserbasis mit hohen Ansprüchen hinsichtlich Größe, Form,<br />

Festigkeit, Genauigkeit und Oberflächenqualität. Diese Erfahrungen<br />

können auch bei der Fertigung des Kompositpropellers genutzt<br />

werden. Die Propellerflügel werden als zwei Halbschalen gefertigt.<br />

Um höchste Qualität zu erreichen, wird mit so genannten ’Prepregs’<br />

(Preimpregnated Fibers) gearbeitet. Dadurch erreicht man eine sehr<br />

gleichmäßige Verteilung und gute Ausrichtung der Fasern, eine nahezu<br />

luftblasenfreie Imprägnierung und geringe Dickenschwankungen. Die<br />

Imprägnierung der Fasern erfolgt maschinell.<br />

Die automatisiert zugeschnittenen Lagen werden mittels Laser-<br />

projektion abgelegt. Nach Kalthärten und Nachhärten/Tempern<br />

werden beide Halbschalen auf ihr endgültiges Maß gefräst, zur<br />

Kontrolle geröntgt und erst miteinander sowie abschließend mit dem<br />

Bronzefuß verklebt.