Nr. 168.pdf - Waldner Firmengruppe

Nr. 168.pdf - Waldner Firmengruppe

Nr. 168.pdf - Waldner Firmengruppe

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

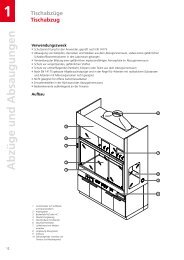

Der Isolator der beschriebenen Ansatzanlage<br />

mit Folienschleuse, Behälterandockung<br />

und Touchscreen.<br />

Preparation isolator with operating platform.<br />

Preparation isolators from<br />

<strong>Waldner</strong> Process Systems<br />

by dirk.collins@waldner.de<br />

Steuerung der Ansatzanlage mit dem Isolator<br />

Der Kunde wünschte eine Steuerung, mit der er sowohl die<br />

bestehenden wie auch neue Präparate herstellen kann, ohne<br />

die qualifizierte Steuerung verändern zu müssen. Um dieses<br />

hochgesteckte Ziel zu erreichen und die damit verbundenen<br />

strengen gesetzlichen Anforderungen zu erfüllen, war eine<br />

dynamische Batch-Lösung unabdingbar. Zusammen mit<br />

dem Kunden wurden die funktionellen Anforderungen an<br />

den Isolator und an die Ansatz-Anlage in der Design-Phase<br />

erarbeitet. Dank der konsequenten Umsetzung nach ANSI/<br />

ISA S88 konnte das Design effizient und effektiv durchgeführt<br />

werden. Nach der Design Qualification erfolgte<br />

die Implementierung der Software. Die Erstellung der<br />

Batch-Steuerungssoftware beschränkte sich dank der Verwendung<br />

von „FiTbatch“ nur auf die Konfiguration. Die<br />

Phasen-Struktur war bereits vorgegeben, sodass nur noch<br />

die entsprechenden Verknüpfungen der Instrumentierung<br />

erfolgen mussten. Oberstes Projektziel war es, eine qualitativ<br />

hochwertige und höchst flexible Software zu realisieren<br />

und letztendlich die Termine für die Inbetriebnahme und die<br />

Qualifizierung einzuhalten. Aus Microsoft SQL-Datenbank,<br />

dem Leitsystem Siemens WinCC, Siemens S7-300, dem<br />

ANSI/ISA S88 Standard und dem methodischen Engineering<br />

wurde eine harmonische Komposition als Batchlösung<br />

geschaffen. Die richtige Aufteilung der Funktionen in einzelne<br />

Prozesseinheiten und deren Phasen ermöglicht es, alle<br />

Produkte universell mit den entsprechenden Verfahrensprozessen<br />

herzustellen. Die zentrale Verwaltung von Produkt-,<br />

Rezept- und Auftragsdaten direkt im Leitsystem gewährleistet<br />

eine einfache und übersichtliche Bedienung der gesamten<br />

Anlage. Durch Einsatz von FiTbatch kann der Kunde<br />

verschiedenste Präparate ohne Anpassungen an der Steuerung<br />

vornehmen und unter Einhaltung aller Regulatorien<br />

effizient und effektiv herstellen. Dabei spielen die lückenlose<br />

Prozessdatenaufzeichnung in Echtzeit und das Batch Recording<br />

eine entscheidende Rolle. Der umfangreiche Produktionsreport<br />

in elektronischer- und Papierform enthält nebst<br />

den aktuellen Daten der hergestellten Rezeptur sämtliche<br />

Parameteränderungen und aufgetretenen Alarme während<br />

des Produktionsprozesses.<br />

A central step in the production of pharmaceuticals<br />

is the dissolution of active and auxiliary substances<br />

in water or solvents. This so-called preparation is<br />

frequently carried out under controlled conditions<br />

in a mixer. Then the liquid product is usually filtered<br />

under sterile conditions and filled into containers.<br />

In a project implemented by WALDNER Process Systems<br />

last year, highly active substances (OEL < 0.1<br />

ng/m 3 had to be added to the preparation system to<br />

be constructed. For this application, an isolator was<br />

combined with the preparation system, in which the<br />

active substances were transferred to the preparation<br />

tank with maximum protection of the operator<br />

and under controlled clean room conditions.<br />

The preparation system is designed as a multipurpose<br />

system. An efficient CIP/SIP system ensures<br />

perfect cleaning and sterilisation of the system. This can<br />

be carried out at the same time as filling of the product<br />

from the filtrate tank, so that the next batch can already<br />

be started here while the previous batch is being filled.<br />

This contributes to high productivity.<br />

The customer requires a control with which he can<br />

produce both the existing and new compounds without<br />

having to change the qualified control. To achieve this<br />

ambitious aim and thus comply with the associated<br />

strict statutory requirements, a dynamic batch solution<br />

was indispensable. Together with the customer, the functional<br />

requirements for the isolator and the preparation<br />

system were developed in the design phase. Thanks to<br />

the consistent implementation in accordance with ANSI/<br />

ISA S88, it was possible to develop the design efficiently<br />

and effectively.<br />

The correct division of functions into individual process<br />

units and their phases enabled all products to be produced<br />

universally with the relevant production processes.<br />

The central administration of product, recipe and order<br />

data directly in the management system ensures simple,<br />

clear operation of the complete system. Through the use<br />

of FiTbatch, the customer can efficiently and effectively<br />

produce many different compounds without adapting the<br />

control and in compliance with all regulations.<br />

Ansatzisolator mit mobilem Behälter<br />

vormontiert zum FAT.<br />

Preparation isolator with mobile tank preinstalled<br />

for the FAT.<br />

Projects<br />

15