10-1014-Alt-Opel_dz202:210 x 297 - ALT-OPEL ...

10-1014-Alt-Opel_dz202:210 x 297 - ALT-OPEL ...

10-1014-Alt-Opel_dz202:210 x 297 - ALT-OPEL ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

ginnt auf den Stahlhülsen zu gleiten,<br />

es entstehen Quietschgeräusche.<br />

Dann ist das Gelenk verschlissen.<br />

Der Blick zurück<br />

Zu Beginn der <strong>Opel</strong>-Fahrzeugproduktion<br />

wurde Gummi aus Naturkautschuk<br />

vulkanisiert, der aus dem<br />

klebrigen Saft (Latex) des<br />

Kautschuksbaums stammt. Damals<br />

ein geeignetes Material für die Herstellung<br />

elastischer Gelenkverbindungen.<br />

Die Preise für Naturkautschuk<br />

schwankten durch kriegsbedingte<br />

Verknappung und waren immer an<br />

die natürlichen Quellen, die Plantagen,<br />

geknüpft. Chemieunternehmen<br />

interessierten sich bereits damals für<br />

einen synthetischen Ersatz. Die ersten<br />

erfolgreichen synthetischen Kautschuke<br />

waren Buna-S und Buna-N,<br />

ab ca. 1937 von der damaligen I.G.<br />

Farbenindustrie AG großtechnisch<br />

produziert.<br />

Elastomere aus Buna-N (NBR) hatten<br />

den Vorteil der Ölbeständigkeit. Eine<br />

Eigenschaft, die es nun erstmalig<br />

erlaubte, Dichtungsringe für Getriebe-<br />

und Motorenwellen zu fertigen,<br />

die nicht aus Leder o.ä. waren.<br />

Elastomere aus Naturkautschuk (NR)<br />

sowie Buna-S (SBR) quellen bei<br />

Ölkontakt langsam auf. Trotz allem<br />

waren die Elastomere aus Naturkautschuk<br />

(NR) hinsichtlich der Abriebfestigkeit,<br />

Zugfestigkeit den Dämpfungseigenschaften<br />

und der Kälteflexibilität<br />

(bis -45°C) ungeschlagen.<br />

Eine ganze Industrie begann für den<br />

steigenden Bedarf der Fahrzeugindustrie<br />

mit der Fertigung von wartungsfreien<br />

Achsgelenken aus Gummi zu<br />

produzieren.<br />

Das Prinzip der oben beschriebenen<br />

Gelenkbuchse beim GT ist bereits vor<br />

1930 bekannt gewesen. Allein das<br />

haltbare Einvulkanisieren des Rohkautschuks<br />

zwischen den beiden<br />

Stahlhülsen war noch nicht prozesssicher<br />

möglich. Ein Wettrennen entbrannte<br />

daher, sich die beste Idee zu<br />

sichern, wie das vorher vulkanisierte<br />

Gummi zwischen die beiden Hülsen<br />

zu bekommen sei – zuerst auf die<br />

Innenhülse geklebt und dann in die<br />

Außenhülse eingepresst, oder eben<br />

umgekehrt. Auf jeden Fall muss es<br />

unter großer Vorspannung eingepresst<br />

werden, um eine geringe Nachgiebigkeit<br />

und gute Haltbarkeit des Gelenks<br />

zu bekommen. Das ging zu oft zu<br />

Lasten der Qualität, denn das Gummi<br />

konnte dabei schon erste Vorschädigungen<br />

bekommen. Ergebnis war<br />

immer eine Hochleistungsbuchse, in<br />

der sich das Gummi gegenüber den<br />

Metallhülsen nicht mehr verschieben<br />

und verdrehen konnte.<br />

Die schwarze Farbe aller Gummiteile<br />

aus Kautschuk ergibt sich übrigens<br />

aus dem Rohkautschuk beigemischten<br />

Ruß. Bis zu 20% Ruß sind in<br />

jedem Gummiteil enthalten, um die<br />

für den Einsatzfall gewünschten<br />

Eigenschaften zu erhalten.<br />

Die Gegenwart<br />

Buna ist Geschichte. Nicht aber die<br />

Produkte, denn synthetische Kautschuke<br />

sind im Fahrzeugbau inzwischen<br />

nicht mehr wegzudenken.<br />

Hochleistungsbuchsen mit ölfesten<br />

Gummikernen aus NBR, einem<br />

synthetischen Kautschuk, sind heute<br />

machbar. Dennoch ist der Naturkautschuk<br />

noch immer ungeschlagen,<br />

und das rechtfertigt den Einsatz<br />

dieses Materials im Fahrwerksbereich<br />

bis heute.<br />

Die chemische Modifizierbarkeit ist<br />

allerdings nur sehr begrenzt möglich,<br />

so dass Ölbeständigkeit bis heute<br />

nicht erreicht werden konnte. Die<br />

Härte der Gummiteile wird durch die<br />

Zugabe von Hilfsstoffen wie z.B.<br />

Ruß vor dem Vulkanisieren eingestellt.<br />

Anfang der 1960er Jahre hatten<br />

die Continental Gummi-Werke AG<br />

ein Verfahren entwickelt, mit dem<br />

sich das Einformen und Vulkanisieren<br />

in einem Arbeitsgang erledigen<br />

ließ (Patent DE 1270271). Damit<br />

konnte nun direkt zwischen den<br />

beiden Stahlbuchsen das Gummi<br />

vulkanisiert werden. Die Qualität<br />

wurde besser, die Verarbeitung von<br />

Kautschuk und die Herstellung des<br />

Gummis aber immer mehr die Sache<br />

von Profis mit einem adäquaten<br />

Maschinenpark. Dies erfordert bereits<br />

die Vulkanisation, die unter hohem<br />

Druck und Temperatur erfolgen<br />

muss.<br />

PU, ein Kapitel für sich<br />

Polyurethan (DIN Kurzzeichen PUR)<br />

TECHNIK<br />

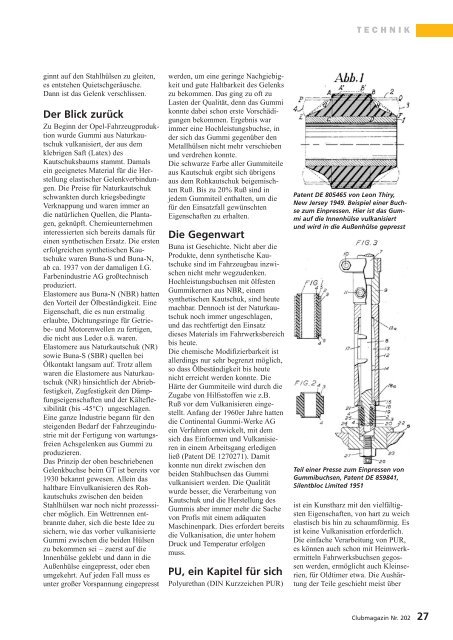

Patent DE 805465 von Leon Thiry,<br />

New Jersey 1949. Beispiel einer Buchse<br />

zum Einpressen. Hier ist das Gummi<br />

auf die Innenhülse vulkanisiert<br />

und wird in die Außenhülse gepresst<br />

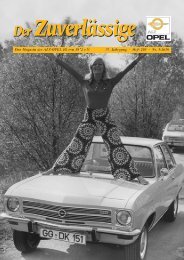

Teil einer Presse zum Einpressen von<br />

Gummibuchsen, Patent DE 859841,<br />

Silentbloc Limited 1951<br />

ist ein Kunstharz mit den vielfältigsten<br />

Eigenschaften, von hart zu weich<br />

elastisch bis hin zu schaumförmig. Es<br />

ist keine Vulkanisation erforderlich.<br />

Die einfache Verarbeitung von PUR,<br />

es können auch schon mit Heimwerkermitteln<br />

Fahrwerksbuchsen gegossen<br />

werden, ermöglicht auch Kleinserien,<br />

für Oldtimer etwa. Die Aushärtung<br />

der Teile geschieht meist über<br />

Clubmagazin Nr. 202 27