DER KONSTRUKTEUR 4/2016

DER KONSTRUKTEUR 4/2016

DER KONSTRUKTEUR 4/2016

- TAGS

- konstrukteur

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

WERKSTOFFTECHNIK<br />

STATEMENT<br />

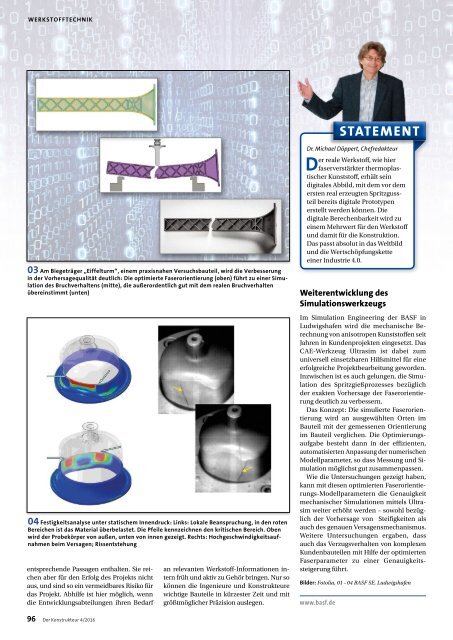

03 Am Biegeträger „Eiffelturm“, einem praxisnahen Versuchsbauteil, wird die Verbesserung<br />

in der Vorhersagequalität deutlich: Die optimierte Faserorientierung (oben) führt zu einer Simulation<br />

des Bruchverhaltens (mitte), die außerordentlich gut mit dem realen Bruchverhalten<br />

übereinstimmt (unten)<br />

04 Festigkeitsanalyse unter statischem Innendruck: Links: Lokale Beanspruchung, in den roten<br />

Bereichen ist das Material überbelastet. Die Pfeile kennzeichnen den kritischen Bereich. Oben<br />

wird der Probekörper von außen, unten von innen gezeigt. Rechts: Hochgeschwindigkeitsaufnahmen<br />

beim Versagen; Rissentstehung<br />

entsprechende Passagen enthalten. Sie reichen<br />

aber für den Erfolg des Projekts nicht<br />

aus, und sind so ein vermeidbares Risiko für<br />

das Projekt. Abhilfe ist hier möglich, wenn<br />

die Entwicklungsabteilungen ihren Bedarf<br />

an relevanten Werkstoff-Informationen intern<br />

früh und aktiv zu Gehör bringen. Nur so<br />

können die Ingenieure und Konstrukteure<br />

wichtige Bauteile in kürzester Zeit und mit<br />

größtmöglicher Präzision auslegen.<br />

Dr. Michael Döppert, Chefredakteur<br />

Der reale Werkstoff, wie hier<br />

faserverstärkter thermoplastischer<br />

Kunststoff, erhält sein<br />

digitales Abbild, mit dem vor dem<br />

ersten real erzeugten Spritzgussteil<br />

bereits digitale Prototypen<br />

erstellt werden können. Die<br />

digitale Berechenbarkeit wird zu<br />

einem Mehrwert für den Werkstoff<br />

und damit für die Konstruktion.<br />

Das passt absolut in das Weltbild<br />

und die Wertschöpfungskette<br />

einer Industrie 4.0.<br />

Weiterentwicklung des<br />

Simulationswerkzeugs<br />

Im Simulation Engineering der BASF in<br />

Ludwigshafen wird die mechanische Berechnung<br />

von anisotropen Kunststoffen seit<br />

Jahren in Kundenprojekten eingesetzt. Das<br />

CAE-Werkzeug Ultrasim ist dabei zum<br />

universell einsetzbaren Hilfsmittel für eine<br />

erfolgreiche Projektbearbeitung geworden.<br />

Inzwischen ist es auch gelungen, die Simulation<br />

des Spritzgießprozesses bezüglich<br />

der exakten Vorhersage der Faserorientierung<br />

deutlich zu verbessern.<br />

Das Konzept: Die simulierte Faserorientierung<br />

wird an ausgewählten Orten im<br />

Bauteil mit der gemessenen Orientierung<br />

im Bauteil verglichen. Die Optimierungsaufgabe<br />

besteht dann in der effizienten,<br />

automatisierten Anpassung der numerischen<br />

Modellparameter, so dass Messung und Simulation<br />

möglichst gut zusammenpassen.<br />

Wie die Untersuchungen gezeigt haben,<br />

kann mit diesen optimierten Faserorientierungs-Modellparametern<br />

die Genauigkeit<br />

mechanischer Simulationen mittels Ultrasim<br />

weiter erhöht werden – sowohl bezüglich<br />

der Vorhersage von Steifigkeiten als<br />

auch des genauen Versagensmechanismus.<br />

Weitere Untersuchungen ergaben, dass<br />

auch das Verzugsverhalten von komplexen<br />

Kundenbauteilen mit Hilfe der optimierten<br />

Faserparameter zu einer Genauigkeitssteigerung<br />

führt.<br />

Bilder: Fotolia, 01 - 04 BASF SE, Ludwigshafen<br />

www.basf.de<br />

96 Der Konstrukteur 4/<strong>2016</strong>