Profiwissen 1x1 der Holzprodukte Mobauplus

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

3. Parkett<br />

Oberflächenstruktur, Oberflächenveredelung<br />

Folgende industriell hergestellte sowie per Hand nachbearbeitete Oberflächenstrukturen<br />

können bei Parkett unterschieden werden:<br />

Sägestruktur - einer Sägeoptik nachempfunden. Die Unregelmäßigkeit<br />

<strong>der</strong> quer zur Maserung laufenden „Sägespuren“ charakterisiert<br />

dieses traditionelle, archaische Design.<br />

Gebürstet - Die Oberfläche wird in Faserrichtung gebürstet. So<br />

werden die weichen Teile des Holzes mehr o<strong>der</strong> weniger stark<br />

entfernt. Die Maserung o<strong>der</strong> Jahresringe des Spätholzes sind<br />

wesentlich härter und bleiben erhalten, wodurch eine genarbt<br />

wirkende Holzoberfläche entsteht.<br />

Geschroppt - Holz wird mit Schropphobeleisen bearbeitet und damit<br />

unregelmäßige Oberflächenstrukturen mit auf Antik imitierter Optik.<br />

Diese Parkettveredelung ist im Allgemeinen unter den<br />

Bezeichnungen gehobelt, geschroppt und reliefgehobelt bekannt.<br />

Wavescraped - Wie geschroppt, aber mit unregelmäßigen und<br />

seichten Vertiefungen (wellen).<br />

Geflammt - Das Holz wird oberflächlich mit sehr heißer Flamme<br />

verkohlt. Anschließend werden die verkohlten Holzbestandteile durch<br />

bürsten entfernt. Die härteren Jahresringe und Maserungen im Holz<br />

behalten ihre dunkle Färbung. Durch das Flammen bekommt ein<br />

Parkett eine rustikale Note.<br />

Gelaugt - Das Holz wird mit ätzen<strong>der</strong> Natronlauge behandelt.<br />

Dadurch ziehen sich die Poren des Holzes zusammen. Die dunkleren<br />

und härteren Jahresringe treten optisch stärker hervor.<br />

Gekälkt - Die Poren des Holzes werden mit einer breiigen Masse,<br />

meist bestehend aus Wachs und Farbpigmenten bestrichen.Die<br />

farbigen Poren intensivieren die Maserung des Holzes. Es entsteht<br />

ein neuer Farbeindruck. Sehr beliebt ist Eiche Parkett, weiß gekälkt.<br />

Oberflächenbehandlung<br />

Eine Oberflächenbehandlung soll das Eindringen von Schmutz und<br />

Feuchtigkeit verhin<strong>der</strong>n, eine möglichst hohe Verschleißfestigkeit bieten<br />

und den Reinigungs- und Pflegeaufwand möglichst gering halten.<br />

Zur Oberflächenbehandlung werden Lacke und Öl-Wachs-Systeme<br />

eingesetzt. Die Produkte unterscheiden sich in ihren anwendungstechnischen<br />

Eigenschaften, ihrer chemischen Zusammensetzung, in Glanz<br />

und Farbwirkung, <strong>der</strong> mechanischen und chemischen Wi<strong>der</strong>standsfähigkeit,<br />

<strong>der</strong> Eindringtiefe, <strong>der</strong> Härtungszeit und ihrem Preis.<br />

Abb. G2.13<br />

Bil<strong>der</strong>: Kährs<br />

Oberfläche lackiert (links) und seidenmatt (rechts).<br />

Lacke<br />

Lacke, auch als Versieglungen bezeichnet, sind filmbildend und bauen<br />

Verschleißschichten auf. Je höher die Schichtstärke <strong>der</strong> Verschleißschicht<br />

ist (Materialverbrauch pro m²), umso länger ist die Haltbarkeit.<br />

Lackierte Parkettoberflächen gibt es in den Glanzgraden glänzend,<br />

halbmatt und matt. Zu beachten ist die verringerte Rutschsicherheit bei<br />

lackierten Parkettböden.<br />

Öl- und Öl-Wachs-Systeme<br />

Diese Systeme sind nicht filmbildend. Sie sind meist auf <strong>der</strong> Basis natürlicher<br />

Rohstoffe hergestellt, sie sind geruchsneutral und enthalten keine<br />

o<strong>der</strong> nur geringe Mengen an Lösungsmitteln. Die offenporige Oberfläche<br />

beeinflusst das Raumklima positiv durch die ungehin<strong>der</strong>te Feuchteregulierung<br />

des Holzfußbodens. Geölte und gewachste Böden können leicht<br />

auch in Teilflächen repariert werden, da die reparierten nachbehandelt<br />

werden können. Der Arbeitsaufwand für die Reinigung und Pflege ist<br />

gegenüber <strong>der</strong> lackierten Oberfläche aufwändiger.<br />

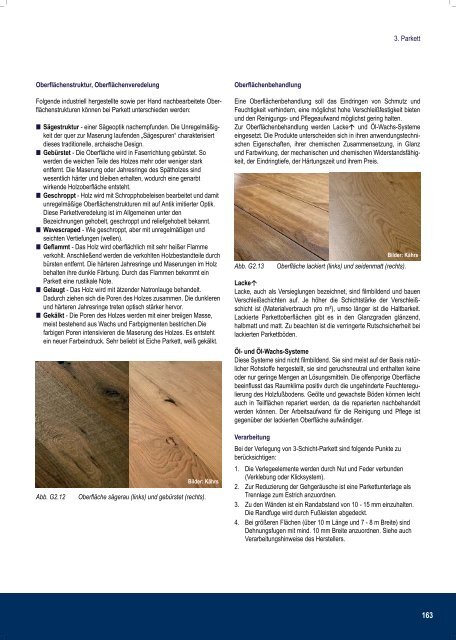

Abb. G2.12<br />

Bil<strong>der</strong>: Kährs<br />

Oberfläche sägerau (links) und gebürstet (rechts).<br />

Verarbeitung<br />

Bei <strong>der</strong> Verlegung von 3-Schicht-Parkett sind folgende Punkte zu<br />

berücksichtigen:<br />

1. Die Verlegeelemente werden durch Nut und Fe<strong>der</strong> verbunden<br />

(Verklebung o<strong>der</strong> Klicksystem).<br />

2. Zur Reduzierung <strong>der</strong> Gehgeräusche ist eine Parkettunterlage als<br />

Trennlage zum Estrich anzuordnen.<br />

3. Zu den Wänden ist ein Randabstand von 10 - 15 mm einzuhalten.<br />

Die Randfuge wird durch Fußleisten abgedeckt.<br />

4. Bei größeren Flächen (über 10 m Länge und 7 - 8 m Breite) sind<br />

Dehnungsfugen mit mind. 10 mm Breite anzuordnen. Siehe auch<br />

Verarbeitungshinweise des Herstellers.<br />

163