Querschnitt 21 / Februar 2007 - h_da: Hochschule Darmstadt

Querschnitt 21 / Februar 2007 - h_da: Hochschule Darmstadt

Querschnitt 21 / Februar 2007 - h_da: Hochschule Darmstadt

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Querschnitt</strong> <strong>21</strong><br />

ProgrAmmierung kooPerierender<br />

robotersysteme – kooPerierende<br />

robotersysteme stellen eine<br />

innoVAtiVe Fertigungstechnologie dAr,<br />

deren ProgrAmmierung zunehmend<br />

komPlexer wird.<br />

autor •<br />

Prof. Thomas Horsch<br />

Fachbereich informatik<br />

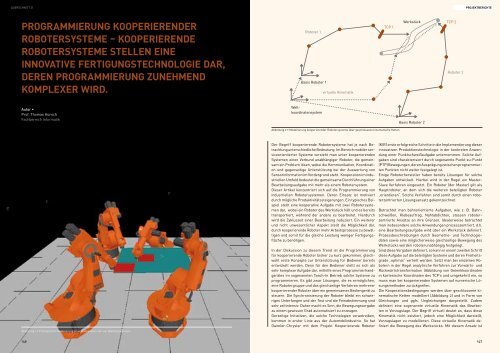

Abbildung 1 • Prototypische realisierung einer Kooperation von vier robotersystemen<br />

Der Begriff kooperierende robotersysteme hat je nach Betrachtung<br />

unterschiedliche Bedeutung. Im Bereich mobiler serviceorientierter<br />

Systeme versteht man unter kooperierenden<br />

Systemen einen Verbund unabhängiger roboter, die gemeinsam<br />

ein Problem lösen, wobei die Kommunikation, Koordination<br />

und gegenseitige unterstützung bei der Auswertung von<br />

Sensorinformation im Vordergrund steht. Kooperation im industriellen<br />

umfeld bedeutet die gemeinsame Durchführung einer<br />

Bearbeitungsaufgabe mit mehr als einem robotersystem.<br />

Dieser Artikel konzentriert sich auf die Programmierung von<br />

industriellen robotersystemen. Deren einsatz ist motiviert<br />

durch mögliche Produktivitätssteigerungen. ein typisches Beispiel<br />

stellt eine kooperative Aufgabe mit zwei robotersystemen<br />

<strong>da</strong>r, wobei ein roboter <strong>da</strong>s Werkstück hält und es bereits<br />

transportiert, während der andere es bearbeitet. Hierdurch<br />

wird die Zykluszeit einer Bearbeitung reduziert. ein weiterer<br />

und nicht unwesentlicher Aspekt stellt die Möglichkeit <strong>da</strong>r,<br />

durch kooperierende roboter mehr Arbeitsprozesse zu bewältigen<br />

und somit für die gleiche Leistung weniger Fertigungsfläche<br />

zu benötigen.<br />

In der Diskussion zu diesem Trend ist die Programmierung<br />

für kooperierende roboter bisher zu kurz gekommen, gleichwohl<br />

erste Konzepte zur unterstützung für Bediener bereits<br />

entwickelt werden. Denn für den Bediener stellt es sich als<br />

sehr komplexe Aufgabe <strong>da</strong>r, mithilfe eines Programmierhandgerätes<br />

im sogenannten Teach-In Betrieb solche Systeme zu<br />

programmieren. es gibt zwar Lösungen, die es ermöglichen,<br />

eine robotergruppe und <strong>da</strong>s gleichzeitige Verfahren mehrerer<br />

kooperierender roboter über ein gemeinsames Bediengerät zu<br />

steuern. Die Synchronisierung der roboter bleibt ein schwieriges<br />

unterfangen und der Test und die Feinabstimmung sind<br />

sehr zeitintensiv. Daher macht es Sinn, die Bewegungsvorgabe<br />

zu einem gewissen Grad automatisiert zu erzeugen.<br />

Derzeitige Initiativen, die solche Technologien vorantreiben,<br />

kommen in erster Linie aus der Automobilindustrie. So hat<br />

Daimler-Chrysler mit dem Projekt Kooperierende roboter<br />

(KIr) erste erfolgreiche Schritte in die Implementierung dieser<br />

innovativen Produktionstechnologie in der konkreten Anwendung<br />

einer Punktschweißaufgabe unternommen. Solche Aufgaben<br />

sind charakterisiert durch sogenannte Punkt-zu-Punkt<br />

(PTP) Bewegungen, deren Ausprägung zwischen programmierten<br />

Punkten nicht weiter festgelegt ist.<br />

einige roboterhersteller haben bereits Lösungen für solche<br />

Aufgaben entwickelt. Hierbei wird in der regel ein Master-<br />

Slave Verfahren eingesetzt. ein roboter (der Master) gilt als<br />

Hauptroboter, an dem sich die weiteren beteiligten roboter<br />

„orientieren“. Solche Verfahren sind somit durch einen roboterzentrierten<br />

Lösungsansatz gekennzeichnet.<br />

Betrachtet man bahnorientierte Aufgaben, wie z. B. Bahnschweißen,<br />

Klebeauftrag, Nahtabdichten, stossen roboterzentrierte<br />

Ansätze an ihre Grenzen. Idealerweise betrachtet<br />

man insbesondere solche Anwendungen prozesszentriert, d.h.<br />

eine Bearbeitungsaufgabe wird über ein Werkstück definiert.<br />

Prozessbeschreibungen durch Geometrie- und Technologie<strong>da</strong>ten<br />

sowie eine möglicherweise gleichzeitige Bewegung des<br />

Werkstücks werden roboterunabhängig festgelegt.<br />

Sind diese Vorgaben definiert, so kann in einem zweiten Schritt<br />

diese Aufgabe auf die beteiligten Systeme und deren Freiheitsgrade<br />

„optimal“ verteilt werden. Setzt man bei einzelnen robotern<br />

in der regel analytische Verfahren zur Vorwärts- und<br />

rückwärtstransformation (Abbildung von Gelenkkoordinaten<br />

in kartesische Koordinaten des TCP’s und umgekehrt) ein, so<br />

muss man bei kooperierenden Systemen auf numerische Lösungsmethoden<br />

zurückgreifen.<br />

Die Kooperationsbedingungen werden über geschlossene kinematische<br />

Ketten modelliert (Abbildung 2) und in Form von<br />

Gleichungen und ggfs. ungleichungen <strong>da</strong>rgestellt. Zudem<br />

definiert eine sogenannte virtuelle Kinematik <strong>da</strong>s Bearbeiten<br />

in Vorzugslage. Der Begriff virtuell deutet an, <strong>da</strong>ss diese<br />

Kinematik nicht existiert, jedoch eine Möglichkeit <strong>da</strong>rstellt,<br />

Vorzugslagen zu modellieren. Diese virtuelle Kinematik definiert<br />

die Bewegung des Werkstücks. Mit diesem Ansatz ist<br />

1 1 7<br />

Roboter 1<br />

Basis Roboter 1<br />

Weltkoordinatensystem<br />

virtuelle Kinematik<br />

TCP 1<br />

Abbildung 2 • Modellierung kooperierender robotersysteme über geschlossene kinematische Ketten<br />

Werkstück<br />

Basis Roboter 2<br />

TCP 2<br />

Roboter 2<br />

Projektberichte