by Stone & Sannini - EKA Group

by Stone & Sannini - EKA Group

by Stone & Sannini - EKA Group

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

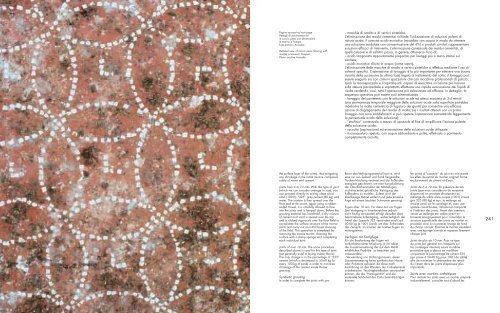

Pagina successiva/next page<br />

Dettagli di pavimentazioni<br />

in coccio pesto con decorazioni<br />

in marmo a Pompei.<br />

Foto archivio Acocella.<br />

Detailed view of coccio pesto flooring with<br />

marble ornaments, Pompeii.<br />

Photo: archive Acocella<br />

the surface layer of the joints), thus mitigating<br />

any shrinkage in the initial mixture composed<br />

solely of water and cement.<br />

Joints from 6 to 10 mm. With this type of joint<br />

(which we can consider average in size), you<br />

can proceed directly to mixing clean silica<br />

sand (100 lt), “325” gray cement (80 kg) and<br />

water. The mixture is then spread over the<br />

floor and at this point, again using a rubberended<br />

trowel, it is carefully allowed to flow<br />

into the joints and is tamped down. Before the<br />

grouting material has hardened, a dry mixture<br />

of cement and sand is spread over the top<br />

and is rubbed vigorously over the floor field to<br />

consolidate the surface structure of the mortar<br />

joints and carry out an initial basic cleaning<br />

of the field. This operation is completed <strong>by</strong><br />

removing the excess mortar, cleaning the<br />

surface with a damp sponge and completing<br />

each individual joint.<br />

Joints of over 10 mm. The same procedure<br />

described above is used for this type of joint<br />

(not generally used in laying indoor floors).<br />

The only change is in the percentage of “325”<br />

cement (which is decreased to 50-60 kg for<br />

every 100 kg of sand) in order to minimize<br />

shrinkage of the cement inside thicker<br />

grouting.<br />

Synthetic grouting<br />

In order to complete the joints with pre-<br />

-- macchie di smalto e di vernici sintetiche.<br />

L’eliminazione dei residui cementizi richiede l’utilizzazione di soluzioni pulenti di<br />

natura acida; il comune acido muriatico (miscelato con acqua in modo da ottenere<br />

una soluzione acidulata con concentrazione del 6%) o prodotti similari rappresentano<br />

soluzioni efficaci di intervento. L’eliminazione contestuale dei residui cementizi, di<br />

quelli calcarei e di salnitro passa, in genere, attraverso l’uso di:<br />

-- acido tamponato appositamente preparato per lavaggi più o meno intensi sul<br />

cantiere;<br />

-- acido muriatico diluito in acqua (come sopra).<br />

L’eliminazione delle macchie di smalto e vernici sintetiche si effettua mediante l’uso di<br />

solventi specifici. L’operazione di lavaggio è la più importante per ottenere una buona<br />

riuscita della successiva (e ultima fase) legata al trattamento del cotto; il lavaggio può<br />

essere eseguito sia con comuni spazzoloni che con macchine professionali di pulizia,<br />

quali la monospazzola e l’aspiraliquidi, capaci di esercitare un’azione più incisiva<br />

sulla stesura pavimentale e soprattutto effettuare una rapida evacuazione dei liquidi di<br />

risulta rendendo, così, tutta l’operazione più velocizzata ed efficace. In dettaglio, la<br />

sequenza operativa può essere così schematizzata:<br />

-- lavaggio del pavimento con le soluzioni acide ed attesa massima di 3-4 minuti<br />

(una permanenza temporale maggiore delle soluzioni acide sulla superficie potrebbe<br />

indebolire la malta cementizia di fugatura dei giunti) per consentire una efficace<br />

azione di disgregamento dei residui di malta; (se i risultati ottenuti con un primo<br />

lavaggio non sono soddisfacenti si può ripetere l’operazione aumentando leggermente<br />

la percentuale acida della soluzione);<br />

-- ”strofinio” contestuale a mezzo di spazzole al fine di amplificare l’azione pulente<br />

della soluzione acida;<br />

-- raccolta (aspirazione) ed evacuazione delle soluzioni acide utilizzate<br />

-- risciacquatura ripetuta, con acqua abbondante e pulita, effettuata a pavimento<br />

completamente asciutto.<br />

Bevor das Verfugungsmaterial hart ist, wird<br />

eine nur aus Zement und Sand hergestellte<br />

Trocken-Mischung verstreut und der Fußboden<br />

energisch gescheuert, um eine Konsolidierung<br />

der Oberflächenstruktur der Mörtelfugen<br />

und eine erste, gründliche Reinigung des<br />

Fußbodens zu erzielen. Zuletzt wird der<br />

überflüssige Mörtel entfernt und jede einzelne<br />

Fuge mit einem feuchten Schwamm gereinigt.<br />

Fugen über 10 mm. Für diese Art von Fugen<br />

(bei Verlegung in Innenbereichen jedoch<br />

nicht häufig verwendet) erfolgt derselbe oben<br />

beschriebene Arbeitsgang, wobei lediglich der<br />

Anteil des Zements 325 vermindert wird ( auf<br />

50-60 kg je 100 l Sand), um das Schwinden<br />

des Zements im Inneren der breiten Fugen zu<br />

verlangsamen.<br />

Verfugen mit Fertigfuge<br />

Für die Bearbeitung der Fugen mit<br />

vorkonfektionierter Mischung ist vor allem<br />

die Zusammensetzung der auf dem Markt<br />

erhältlichen Produkte zu beachten und<br />

insbesondere:<br />

- Verwendung von Dichtungsmassen, deren<br />

Zusammensetzung keine synthetischen Harze<br />

oder Polymere aufweist, da diese nach<br />

Ausführung an den Rändern der Cottoelemente<br />

unästhetische Feuchtigkeitsflecken verursachen<br />

können, die die “Homogenität” und die<br />

materielle Schönheit des Cotto beeinträchtigen<br />

können;<br />

les joints) d’”ossature” du joint en minimisant<br />

les effets de retrait du mortier original formé<br />

exclusivement de ciment et d’eau.<br />

Joints de 6 à 10 mm. En présence de tels<br />

joints (que nous considérons de moyenne<br />

dimension) on procède directement au<br />

mélange de sable silice propre (100 l) ciment<br />

gris 325 (80 kg) et eau; le mélange est<br />

ensuite versé sur le carrelage et, avec une<br />

spatule caoutchoutée, introduit et compacté<br />

à l’intérieur des joints. Avant durcissement,<br />

verser un mélange sec sable-ciment en<br />

brossant énergiquement pour consolider la<br />

structure superficielle des joints au mortier et<br />

procéder ainsi à un premier lavage de fond<br />

du champ carrelé. Eliminer le mortier excédent<br />

avec une éponge humide et repasser finement<br />

chaque joint.<br />

Joints de plus de 10 mm. Pour ce type<br />

de joints (en général non fréquents sur<br />

les carrelages internes) suivre la même<br />

procédure que ci-dessus en modifiant<br />

uniquement le pourcentage de ciment 325<br />

(qui passe à 50-60 Kg pour 100 l de sable)<br />

afin de minimiser le phénomène de retrait<br />

du ciment dans les joints d’épaisseur plus<br />

importante.<br />

Joints avec mortiers sinthétiques<br />

Pour réaliser les joints avec un mortier préparé<br />

industriellement, consulter tout d’abord les<br />

241